超临界机组末级再热器氧化皮治理与预控

2020-08-25刘文

刘文

摘 要:本文介绍了华能威海发电厂末级再热器氧化皮产生的原因,分析了氧化皮的生成机理和剥离机理,论述了氧化皮剥离对机组运行的危害性,提出了一些防范措施。

关键词:氧化皮;爆管;剥落原因;超临界机组;防范措施

中图分类号:TM621.2文献标识码:A文章编号:1003-5168(2020)20-0072-03

Abstract: This paper introduces the causes of the oxide scale of the final reheater of Huaneng Weihai Power Plant, analyzes the formation mechanism and peeling mechanism of oxide scale, discusses the harmfulness of oxide scale peeling to the operation of the unit, and puts forward some preventive measures.

Keywords: oxide scale; tube explosion; cause of spalling; supercritical unit; preventive measures

近年来,随着超(超)机组锅炉运行时间的增长,末级再热器的高温氧化问题越来越突出,由高温受热面管内壁蒸汽氧化所引起的氧化层剥落造成管子堵塞爆管的现象时有发生,严重影响了机组的安全运行[1-2]。当前,必须采取有效措施控制其生长速率及剥落速率,才能降低锅炉非停。本文结合华能威海电厂680 MW超临界机组实际情况,分析锅炉高温受热面管氧化皮集中剥落原因,提出防止氧化皮集中剥落的预防措施。

1 设备及爆管情况简介

1.1 设备情况简介

华能威海电厂三期工程(#5、#6机组)2×680 MW锅炉是哈尔滨锅炉厂有限责任公司引进三菱重工业株式会社技术进行设计、制造的超超临界变压运行直流锅炉。锅炉技术参数如表1所示。

1.2 末级再热器结构

末级再热器结构如表2所示。入口集箱尺寸为[Φ]610 mm×55 mm,材质为SA355-P22。末再蛇形管共70片,每片由11根管组成,其材质为SA-213TP347、Super304和SA213TP310HCbN。高再出口集箱尺寸为[Φ]711 mm×65 mm,材质为SA355P91。再热蒸汽管尺寸为[Φ]914 mm×47 mm,材质为SA-355P92。

1.3 爆管情况简介

2012年7月首次因氧化皮脱落堆积发生爆管,投产发电只有7 000 h左右,至2014年底,已经发生因氧化皮脱落堆积泄漏爆管4次,氧化皮脱落堆积量最多时单根管内重达1 022 g(见图1)。2012年7月,停机炉内检查情况发现末级再热器爆口(见图2),爆口为喇叭状,长度为62 mm,宽度为26 mm,端面光滑,破口两边为撕裂状,为短期超温爆口特征;2014年5月,高再爆管爆口未全面爆开(见图3),长度为24 mm,爆口附近有众多平行的轴向裂纹,为长期超温爆口特征。

1.4 爆管原因分析

鍋炉受热面内壁金属温度高于金属适用抗氧化温度是造成锅炉管氧化皮快速生长的最主要因素[3]。铁和钢外表面出现氧化现象,原因是含有铁元素的氧化铁和水反应,生成Fe3O4并放出氢。

[3Fe+4H2O=Fe3O4+4H2↑] (1)

当铁和钢的温度不大于570 ℃时,生成的氧化膜由Fe3O4和Fe2O3组成,Fe3O4和Fe2O3都比较致密(尤其是Fe3O4),氧化层形成,因而可以保护钢材,以免进一步氧化;当铁和钢超过570 ℃时,氧化膜由Fe3O4、Fe3O4、FeO三层组成(FeO在最内层),即氧化皮主要由FeO组成,FeO是不致密的,随着温度的升高,氧化过程加剧,一定高温下,FeO被氧化成Fe3O4,温度越高,氧化还原程度越明显,内外层的扩散速度差是造成氧化皮空洞的主因。由于温度的影响加剧了空洞和氧化皮的生成(见图4),内层铬含量高,内层扩散速度低,外层扩散速度慢。

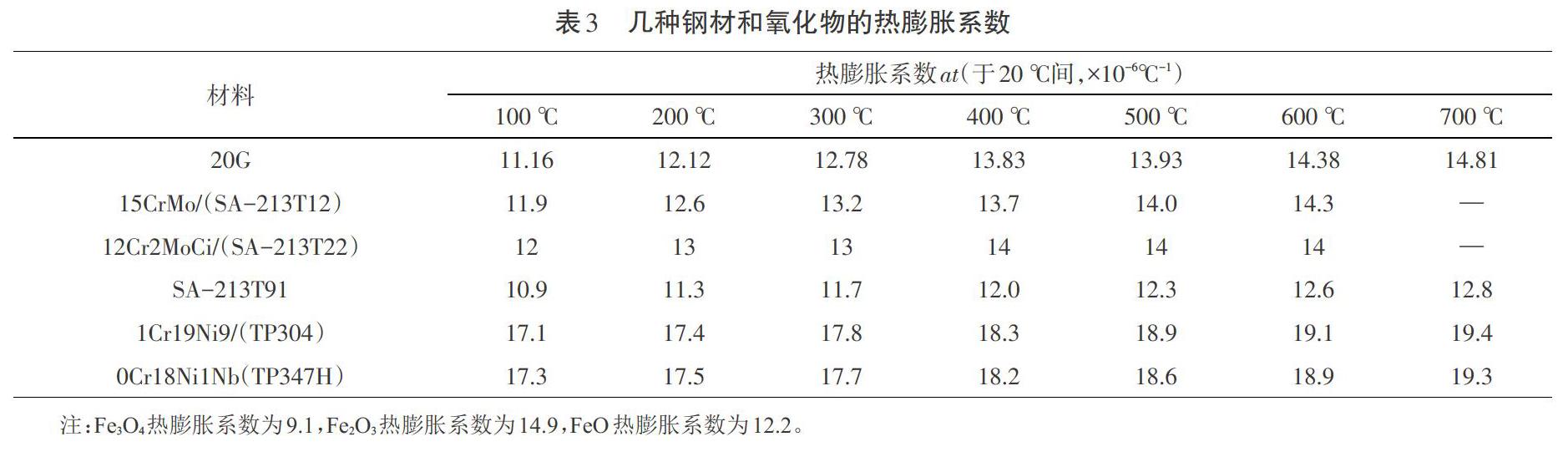

Fe3O4和含铬氧化物等各层之间因膨胀系数差异所产生的过大热应力是导致氧化皮发生剥落的主要因素,氧化皮越厚,温度变化越剧烈,则氧化皮剥落的倾向越大。这和烟气和蒸汽温度的变化速率、系统压力变化速率有关。在机组升降负荷、制粉系统切换的过程中会出现温度波动和压力波动,尤其是机组启动和停止、停炉冷却期间,温度和压力的变化更为剧烈。温度和压力的波动均会造成氧化皮和基材结合面产生应力,该应力超过氧化皮的附着力时,氧化皮发生脱落。几种钢材和氧化物的热膨胀系数如表3所示。

1.5 氧化皮剥离有两个主要条件

钢在高温作用下生长氧化层并达到一定厚度,奥氏体钢为0.05~0.14 mm;铁素体型钢为0.20~0.30 mm;管子压力和温度大幅度变化对氧化皮产生较大的应变作用,启停机组的冷却速率较高,易造成氧化皮大量脱落。

2 预控措施

2014年4月,华能威海电厂组织全国金属监督专家,召开高温再热器氧化皮脱落专题会议,根据《高温氧化皮专题研讨会会议纪要》,从以下几个方面制定了防范措施。

2.1 运行中的措施

2.1.1 严格控制受热面蒸汽和金属温度,严禁锅炉超温运行。运行中发现金属温度超过允许值,通过降低蒸汽温度和运行方式加以调整,若蒸汽吹灰无效,要考虑降低机组的负荷运行;当出现金属温度普遍超温却调整无效,降负荷处理仍无法恢复到允许值以下时,要逐级汇报;任何时候不允许蒸汽参数和受热面金属温度长时间超过允许值运行。

利用SIS对锅炉的金属温度和蒸汽超温情况进行定期分析,分析报告附运行月分析报告中,作为机组检修的参考数据。

2.1.2 加强受热面的热偏差监视和调整,防止受热面长期超温运行。锅炉运行过程中,再热器出口蒸汽温度左右偏差不超过10 ℃,并且运行中按照温度高点控制蒸汽温度,防止炉膛工况扰动造成受热面超温。正常运行中,一、二级减温水和再热器烟气挡板处于可调整的中间范围之内,减温水调节采用小幅度多次操作,不允许一次大幅度开、关,尽量控制受热面温度周期性波动和温度变化速率,减缓氧化皮脱落。

2.2 机组停炉过程中采取的防范措施

机组正常滑停过程中,控制分隔屏、后屏、高过、高再出口蒸汽温度的变化速率不高于2 ℃/min,执行停炉闷炉72 h。

机组事故停炉过程中,炉膛通风10 min后立即停止送、引风机运行,并关闭送风机出口和引风机进出口挡板进行闷炉,防止时受热面温度快速降低。控制高温过热器、屏式过热器、高温再热器出口蒸汽温度和上述受热面金属温度降温速率不超过3 ℃/min,主、再热压降速率不大于0.3 MPa/min;不允许进行强制冷却,执行闷炉时间大于72 h,预防机组停炉过程中产生奥氏体不锈钢氧化皮脱落。

2.3 机组启动过程中的防范措施

启动过程中严格控制蒸汽温度,冷态启动过程中,温升速率控制不高于3 ℃/min,机组并列后控制不高于2 ℃/min。热态启动过程中控制屏过、高过、高再温升速率为5~6 ℃/min,

加强启动过程中疏水的回收和排放管理,防止不合格的输水进入主系统,严格执行冷态冲洗和热态冲洗水质指标的控制。机组启动阶段,在高、低旁开启前主蒸汽管道、高旁前、主汽门前、再热器管道、中压主汽门前疏水要开启,发电机并列后再关闭上述疏水。

启动过程利用蒸汽的携带原理尽量清除沉淀在管内的氧化皮,在机组冲转前,将主汽参数控制为压力6 MPa、温度350~400 ℃,将再热蒸汽参数控制为压力>1.1 MPa、温度350~400 ℃;保证上述参数后,尽量提高热负荷,开大高低旁,利用大流量的蒸汽携带氧化皮,冲洗时要求每1 h对凝结水的品质进行取样分析,如果介质中的铁离子含量呈低-高-低后稳定时,表明冲洗效果明显。

2.4 机组检修过程中的防范措施

加强减温水调节门检修,完善其自动化控制。完善受热面金属温度测点并加强受热面金属温度测点的维护,运行中利用SIS加强受热面金属温度的趋势监测,根据受热面金属温度变化情况指导停炉后受热面内氧化皮的檢查分析。

机组大修前可以不采用焖炉方式进行停炉,开启引风机加速冷却,使生成的氧化皮迅速脱落。氧化皮堆积测量仪对所有过热器、再热器不锈钢管U形弯头进行检测,利用机组大修机会割管清理。

3 结论

通过采取上述措施,华能威海电厂有效地消除了氧化皮脱落对机组稳定运行的影响。截至目前,未发生因氧化皮脱落堵塞导致再热器爆管的事故,治理效果明显。下一步继续对氧化皮进行监督及治理,以期为该技术难题的解决提供更多经验。

参考文献:

[1]苏猛业,金万里.超(超)临界机组锅炉氧化皮监控及综合治理技术[J].电力建设,2012(11):49-53.

[2]翁金钰.600 MW超临界机组末级过热器管爆管原因及对策[J].电力与电工,2012(3):54-58.

[3]薛森贤.超临界锅炉氧化皮剥落爆管原因分析及对策研究[D].广州:华南理工大学,2010.