狭鳕鱼糜射频解冻均匀性优化

2020-08-25胡晓亮王锡昌李伟强朱福全张柔佳王培来

胡晓亮 ,王锡昌,李伟强 ,朱福全 ,张柔佳,王培来 *

1.上海旅游高等专科学校(上海 201418);2.上海师范大学旅游学院(上海 201418);3.上海海洋大学食品学院(上海 201306)

射频产生的高频交变电磁场激发食品内部的离子振动及水分子极性转动导致摩擦生热,其所携带能量较低,所以只具有加热效应,而并不像X射线、γ射线等具有电离性[1]。传统解冻方式在处理大型尺寸的食品物料时,解冻时间往往过长,存在汁液流失严重的现象,且容易受到微生物侵染[2]。有学者对射频解冻和传统解冻方法进行比较研究,将一定初始温度的冻结食品解冻至目标温度,结果发现射频解冻所需的时间远远小于传统方法。相比传统的解冻方法所需时间长、耗能大的不足,射频解冻可有效提高食品的解冻效率[3]。

由于冰和水对电磁波能量的吸收存在差异,介电加热具有选择加热的特性,解冻后的物料表面的边角部位会有局部过热的现象[4]。因此应用射频解冻狭鳕鱼糜过程中存在由于介电特性变化导致的温度分布的不均匀性。物料的不均匀加热制约射频加热技术工业化的应用,冷冻食品的不均匀加热是食品加工行业朝高品质化发展所面临的首要问题[5]。

在射频加热过程中,影响狭鳕鱼糜解冻均匀性的因素多种多样[6]。射频加热腔体内不同平面的电场分布不均匀,加热腔体内不同位置的电场强度差异较大,因此射频功率、电极板间距、间歇加热时间等因素均会影响冷冻鱼糜解冻的均匀性[7]。对计算评价物料解冻均匀性方法进行介绍,在此基础上应用COMSOL Multiphysics软件建立的数学模型探究不同因素变化对解冻后鱼糜表面温度分布的影响,根据数值模拟试验结果,以射频功率、极板间距和间歇时间为试验因素,以狭鳕鱼糜解冻所需时间和温度标准偏差作为解冻效果的评定指标,设计三因素三水平的正交试验,优化狭鳕鱼糜的解冻工艺,提高鱼糜解冻均匀性,确定适合狭鳕鱼糜射频解冻的较优技术参数。

1 材料与方法

1.1 材料与试剂

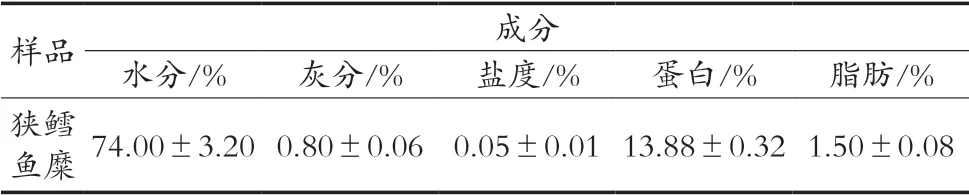

阿拉斯加狭鳕鱼糜,2017年6月购于舟山兴业有限公司。鱼糜的主要成分见表1。

表1 狭鳕鱼糜的主要成分

1.2 仪器与设备

12RF50射频加热设备;KEYSIGHT网络分析仪;HW-TI100红外热成像仪;THERMIC 2100A光纤温度传感器;钻孔机;等。

1.3 方法

1.3.1 解冻均匀性的评价方法

根据设定的步长,通过COMSOL Multiphysics软件所建立的数学模型计算得到的最后一步的温度矩阵即为狭鳕鱼糜解冻后的温度数据[8]。根据网格划分,绘制出狭鳕鱼糜上表面、中间层和下表面3个面上的温度分布图,对比不同因素变化对解冻后狭鳕鱼糜表面温度分布的影响,比较各条件下冷热点的数量和位置分布[9]。通过MATLAB 7.0软件提取各温度矩阵中的最高温度Ttop和最低温度Tlow,计算温度均值Tmean和标准偏差TSD。对比温度矩阵中的最高温度和最低温度可分析狭鳕鱼糜表面的冷热点温差(ΔT=Ttop-Tlow),计算标准偏差可反映温度矩阵中各温度与温度均值间的离散程度,狭鳕鱼糜表面温度的标准偏差越小,则表明射频解冻均匀性越好;反之,则说明解冻均匀性较差[10-12]。

1.3.2 射频功率对解冻均匀性的影响

射频频率为27.1 MHz正弦波,射频功率分别设为2.0,3.0,4.0和5.0 kW,狭鳕鱼糜为静止加热状态,其位置位于加热腔x方向和y方向中央区域,鱼糜样品尺寸为300 mm×200 mm×30 mm,鱼糜下表面距电极板上端130 mm,加热时间300 s,加热步长10 s/步。

1.3.3 极板间距对解冻均匀性的影响

射频频率27.1 MHz正弦波,射频功率2.0 kW,狭鳕鱼糜采用静止加热状态,极板间距分别设定为7,9,11和13 cm,其位置位于加热腔x方向和y方向中央区域,鱼糜样品的尺寸300 mm×200 mm×30 mm,加热时间300 s,加热步长10 s/步。

1.3.4 间歇时间对解冻均匀性的影响

射频频率27.1 MHz正弦波,射频功率3.0 kW,狭鳕鱼糜采用静止加热状态,其位置位于加热腔x方向和y方向中央区域,鱼糜样品尺寸300 mm×200 mm×30 mm,鱼糜下表面距电极板上端130 mm,间设定为先加热180 s,后分别停机间歇60,90和120 s,继续加热120 s,加热步长10 s/步。

1.3.5 正交试验优化射频解冻工艺

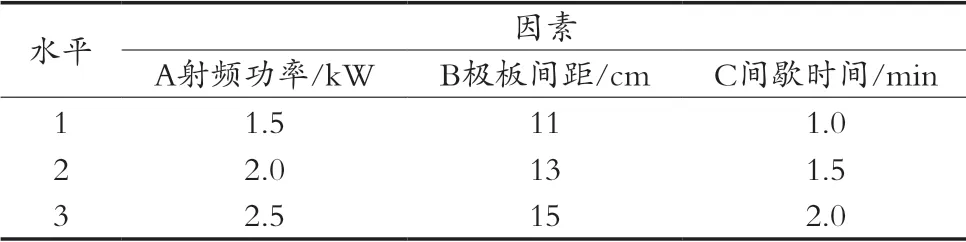

根据数值模拟试验结果,以对狭鳕鱼糜温度分布影响较大的射频功率、极板间距和间歇时间为试验因素。采用温度传感器监测鱼糜内部各测温点温度变化,以全部测温点温度达到-4 ℃作为解冻完成的标志,记录狭鳕鱼糜解冻所需时间。以狭鳕鱼糜解冻所需时间和温度标准偏差作为解冻效果的评定指标,设计三因素三水平的正交试验,确定适合狭鳕鱼糜射频解冻的较优技术参数[13]。试验因素水平见表2。

表2 因素水平编码表

1.4 数据分析

采用MATLAB 7.0软件对试验数据进行统计分析,采用正交设计助手V3.1进行正交试验分析。

2 结果与分析

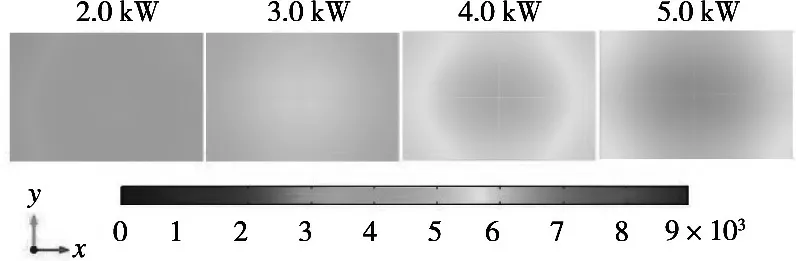

2.1 射频功率对解冻均匀性的影响

由图1可知,随着射频功率变化,狭鳕鱼糜在xy截面上的电场强度分布存在明显差异,电场强度随着射频功率增加而逐渐增大,4种射频功率下的鱼糜在xy截面上的电场强度均呈轴对称分布,高电场区域位于鱼糜的中心部位,高电场区域形状呈中心向四周辐射状,鱼糜边角部位的电场强度相对较小。

图1 不同射频功率下鱼糜表面的电场强度分布图

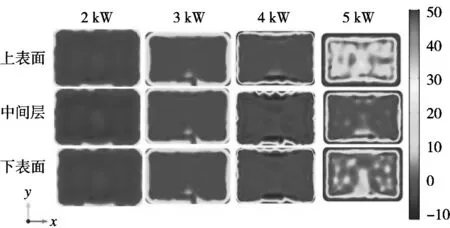

由图2可知,随着射频功率变化,鱼糜表面的温度分布存在明显差异,但鱼糜各层的冷点位置始终位于鱼糜的中心部位,热点位置始终位于鱼糜的边角区域,鱼糜中间层的温度要明显低于上下表面,鱼糜上表面温度要高于下表面温度。采用2.0 kW射频加热后的狭鳕鱼糜表面热点区域面积最小,热点温度也最低,温度分布最为均匀;随着射频功率增大,鱼糜边角部位会有明显的局部过热现象,采用5.0 kW射频加热后的鱼糜表面热点数量最多,热点区域面积最大,热点温度也最高。Soyer等[14]对鸡肉的射频加热试验得出类似结论,随着射频功率增加,冷冻鸡肉的升温速率提高,但鸡肉冷热点温差增加,鸡肉样品的边角部位会形成局部过热现象。

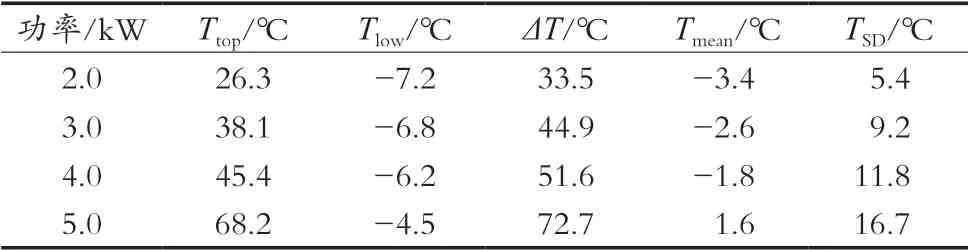

经不同功率射频解冻后狭鳕鱼糜的温度数据如表3所示。经不同功率的射频解冻狭鳕鱼糜后的最高温度与最低温度的差值和标准偏差均存在明显差异,采用2.0 kW射频加热后的狭鳕鱼糜最高温度26.3 ℃,最高温度与最低温度差值33.5 ℃,标准偏差值最小,温度分布最为均匀;随着射频功率增加,狭鳕鱼糜的最高温度逐渐增大,最低温度逐渐升高,标准偏差逐渐增大,温度分布均匀性逐渐变差;射频功率增加到5.0 kW时,狭鳕鱼糜最高温度可达68.2 ℃,最高温度与最低温度差值72.7 ℃,温度分布的均匀性较差。射频功率变化会影响狭鳕鱼糜内部冷热点的数量和位置分布,射频功率较低时,狭鳕鱼糜具有较好解冻均匀性。Uyar等[6]应用射频加热肉块也得出类似结论,电磁波进入物料后,肉块样品中间部位的电场分布比较均匀,但在样品边角部位的电场发生扭曲,随着射频功率增加,肉块的温度分布均匀性变差。

图2 不同射频功率下鱼糜的温度分布图

表3 不同射频功率的鱼糜温度数据表

2.2 极板间距对解冻均匀性的影响

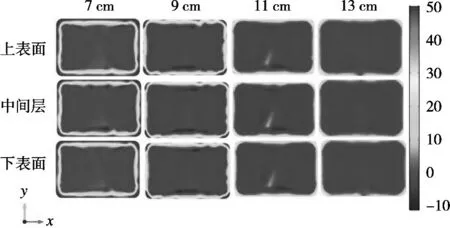

由图3可知,随着极板间距变化,鱼糜表面的温度分布存在明显差异,但鱼糜各层的冷点位置始终位于鱼糜的中心部位,热点位置始终位于鱼糜的边角区域,鱼糜中间层温度要明显低于上下表面温度,鱼糜上表面温度要高于下表面温度。采用极板间距13 cm经射频加热后的狭鳕鱼糜表面热点区域面积最小,热点温度也最低,温度分布最为均匀;随着极板间距减小,鱼糜边角部位会有明显的局部过热现象,采用极板间距7 cm经射频加热后的鱼糜表面热点数量最多,热点区域面积最大,热点温度也最高。这与Ozturk等[7]研究结果一致,射频加热后的狭鳕鱼糜温度分布均匀性整体较好,但随着极板间距减小,鱼糜边角部位容易发生“热逃逸”现象。

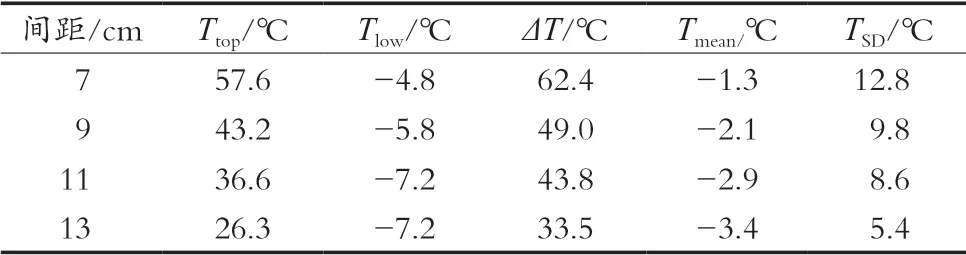

狭鳕鱼糜在不同极板间距条件下经射频解冻后的温度数据如表4所示。不同极板间距条件下经射频解冻后狭鳕鱼糜的最高温度与最低温度的差值和标准偏差均存在明显差异,采用极板间距13 cm经射频加热后的狭鳕鱼糜表面最高温度26.3 ℃,最高温度与最低温度差值33.5 ℃,标准偏差值最小,温度分布最为均匀;随着极板间距减小,狭鳕鱼糜的最高温度逐渐增大,最低温度也逐渐升高,标准偏差逐渐增大,温度分布均匀性逐渐变差;当极板间距减小到7 cm时,狭鳕鱼糜最高温度57.6 ℃,最高温度与最低温度差值62.4 ℃,温度分布的均匀性较差。加热腔内极板间距的变化会影响狭鳕鱼糜内部冷热点的数量和位置分布,当极板间距较大时,狭鳕鱼糜具有较好的解冻均匀性。

图3 不同极板间距下鱼糜的温度分布图

表4 不同极板间距的鱼糜温度数据表

2.3 间歇时间对解冻均匀性的影响

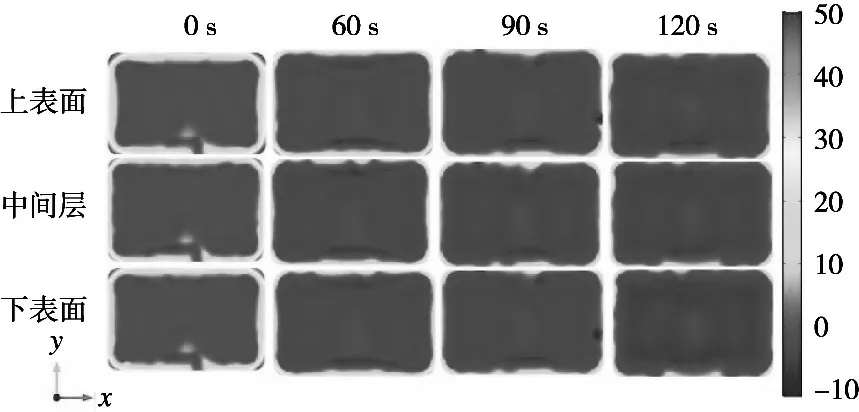

由图4可知,随着射频加热间歇时间变化,鱼糜表面的温度分布存在一定差异,但鱼糜各层的冷点位置始终位于鱼糜的中心部位,热点位置始终位于鱼糜的边角区域,鱼糜中间层温度要明显低于上下表面温度,鱼糜上表面温度要高于下表面温度。采用射频连续加热后的狭鳕鱼糜边角部位会有明显的局部过热现象,鱼糜表面热点区域面积最大,热点温度也最高,温度分布均匀性较差;随着射频加热间歇时间增加,鱼糜表面热点区域面积逐渐减少,热点温度也逐渐降低。

图4 不同间歇时间下鱼糜的温度分布图

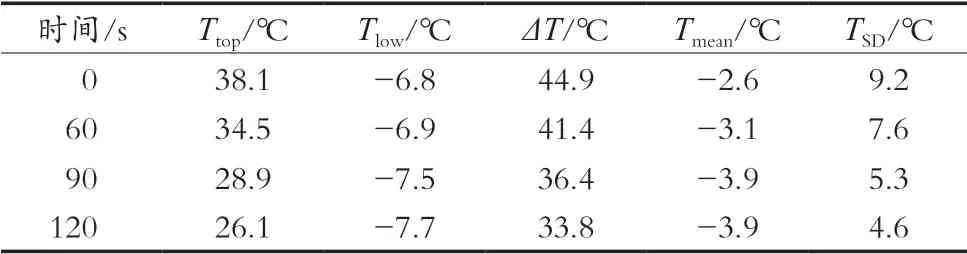

不同射频间歇时间后狭鳕鱼糜的温度数据如表5所示。射频加热采用不同间歇时间的狭鳕鱼糜最高温度与最低温度的差值和标准偏差均存在明显差异,采用射频连续加热后的狭鳕鱼糜最高温度38.1 ℃,最高温度与最低温度差值44.9 ℃,标准偏差值最大,温度分布均匀性最差;随着射频加热间歇时间增加,狭鳕鱼糜的最高温度逐渐降低,最高温度与最低温度差值也逐渐减小,标准偏差逐渐减小,温度分布均匀性逐渐提高;当射频加热间歇时间增加到120 s时,狭鳕鱼糜最高温度26.1 ℃,最高温度与最低温度差值33.8℃,温度分布的均匀性最好。射频加热间歇时间的变化影响狭鳕鱼糜内部冷热点的数量和位置分布,当射频加热间歇时间较长时,狭鳕鱼糜具有较好解冻均匀性。

表5 不同间歇时间的鱼糜温度数据表

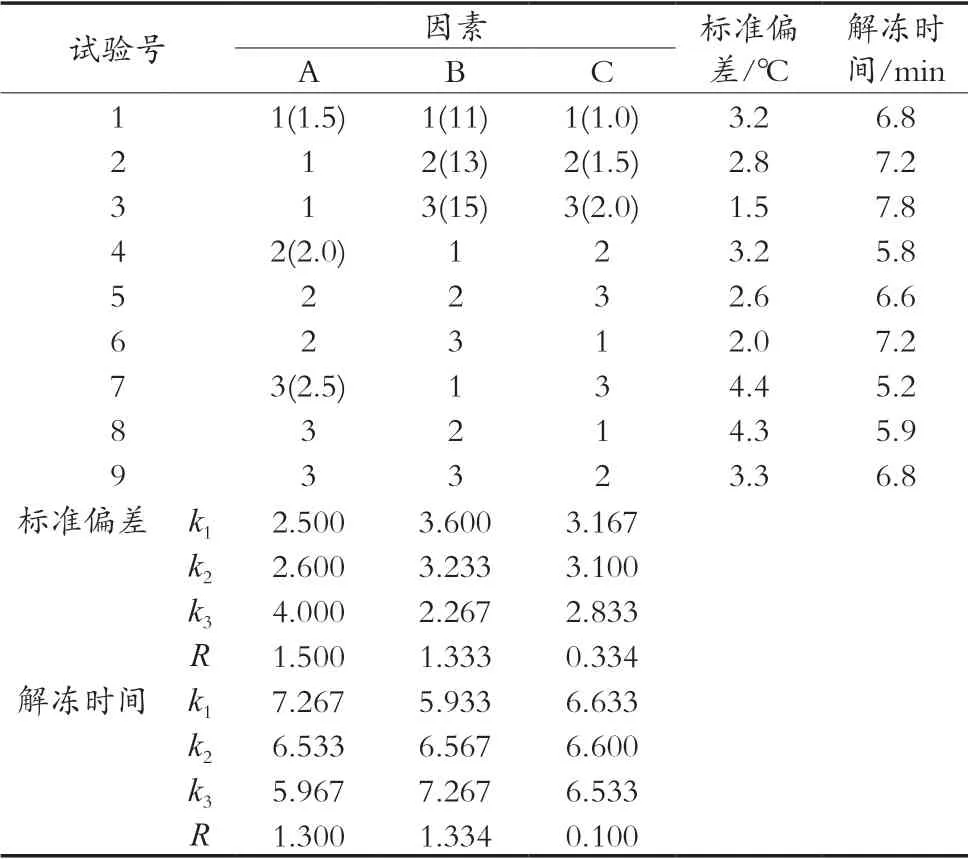

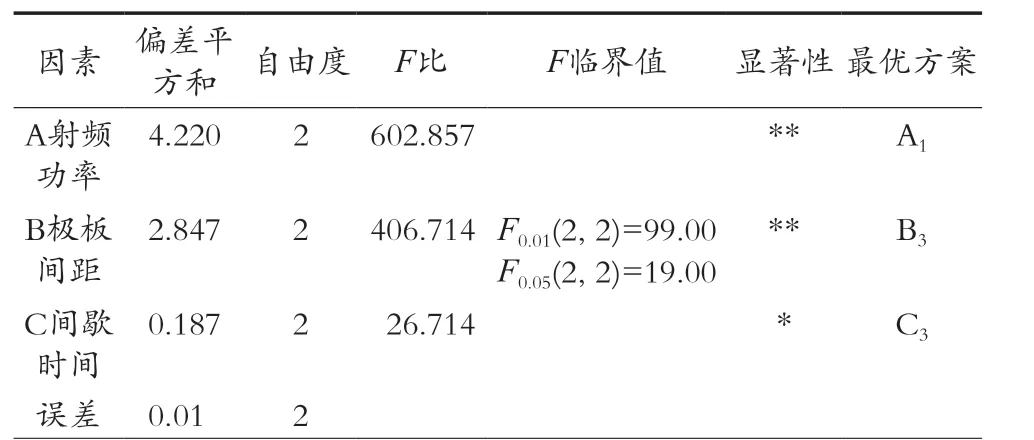

2.4 正交试验结果分析

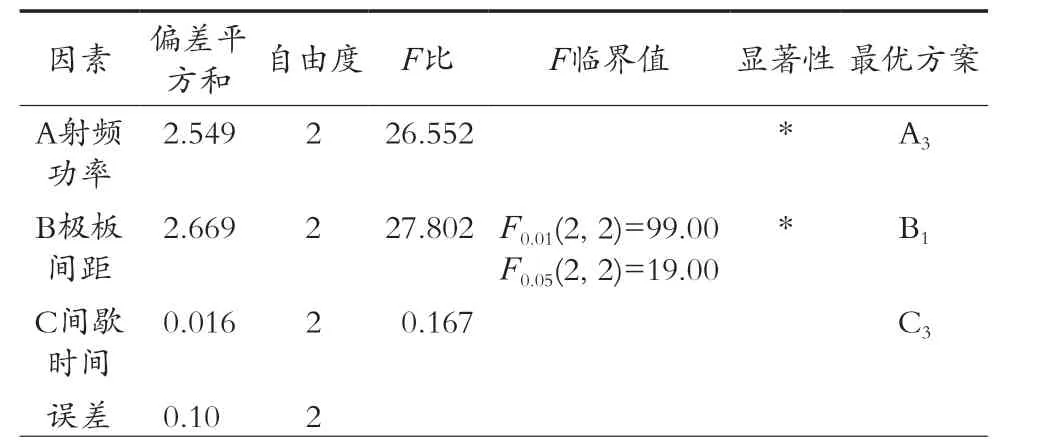

根据数值模拟的结果,以狭鳕鱼糜解冻后温度的标准偏差和解冻所需时间代表鱼糜解冻效果优劣的指标,对狭鳕鱼糜射频解冻工艺进行优化。由正交试验结果(表6)及方差分析结果(表7)可知,射频功率、极板间距和间歇时间对狭鳕鱼糜解冻后温度的标准偏差的影响的主次顺序为:射频功率(A)>极板间距(B)>间歇时间(C)。单从狭鳕鱼糜解冻后温度的标准偏差这一指标考虑,由方差分析可知,不同射频功率和极板间距变化对狭鳕鱼糜温度标准偏差有极显著影响;间歇时间变化对狭鳕鱼糜温度标准偏差具有显著影响;再比较极差大小得出:狭鳕鱼糜射频解冻的较优工艺应为A1B3C3,即射频功率1.5 kW、极板间距15 cm、间歇时间2.0 min。

由正交试验结果(表6)及方差分析结果(表8)可知,射频功率、极板间距和间歇时间对狭鳕鱼糜解冻所需时间影响的主次顺序为:极板间距(B)>射频功率(A)>间歇时间(C)。从狭鳕鱼糜解冻所需时间这一指标考虑,由方差分析可知,不同射频功率和极板间距变化对狭鳕鱼糜解冻所需时间有显著影响;间歇时间变化对狭鳕鱼糜解冻所需时间没有显著差异;比较极差大小得出,狭鳕鱼糜射频解冻的较优工艺应为A3B1C3,即射频功率2.5 kW、极板间距11 cm、间歇时间2.0 min。

比较极差的大小决定因素主次顺序,由均值决定最好水平[16]。根据综合平衡法取狭鳕鱼糜最佳解冻参数A1B3C3,即射频功率1.5 kW、极板间距15 cm、间歇时间2.0 min。

2.5 验证试验结果

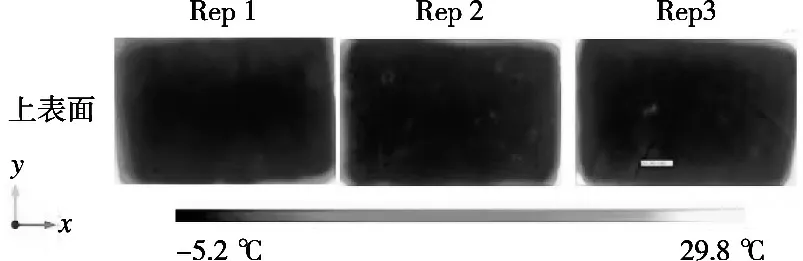

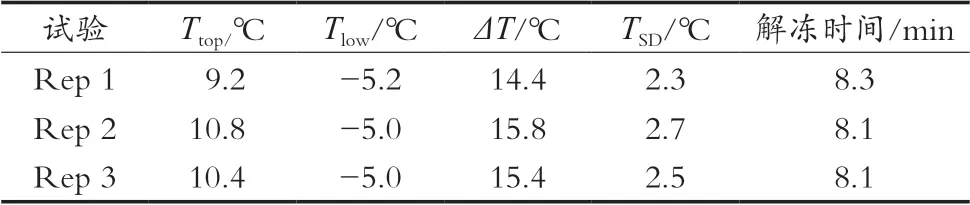

根据正交试验结果,设定狭鳕鱼糜解冻工艺参数:射频功率1.5 kW、极板间距15 cm、间歇时间2.0 min。用此技术参数对其进行验证,做3组平行试验。图5为验证试验得到的解冻后的狭鳕鱼糜上表面温度分布图,鱼糜的冷点位置始终位于鱼糜的中心部位,热点位置始终位于鱼糜的边角区域,采用正交试验获得的较优工艺来解冻狭鳕鱼糜,鱼糜表面热点区域面积较小,温度分布较为均匀。

表6 L9(33)正交试验表及试验结果

表7 3种因素对鱼糜标准偏差影响的方差分析

表8 3种因素对鱼糜解冻时间影响的方差分析

图5 较优工艺下鱼糜的温度分布图

验证试验得到的解冻后的狭鳕鱼糜的温度数据和解冻所需时间如表9所示。采用射频功率1.5 kW、极板间距15 cm、间歇时间2.0 min解冻狭鳕鱼糜,鱼糜上表面平均温差15.2 ℃,温度标准偏差2.5 ℃,解冻均匀性较好,平均解冻所需时间8.2 min。验证试验结果与优化预期结果较为相符,表明试验得出的工艺参数可以较好地应用于狭鳕鱼糜的射频解冻。

表9 较优工艺下的鱼糜温度数据表

3 结论

在射频加热过程中,影响狭鳕鱼糜解冻均匀性的因素多种多样。射频加热腔体内不同平面的电场分布不均匀,加热腔体内不同位置的电场强度差异较大。射频功率、电极板间距及间歇加热时间等因素均会影响冷冻鱼糜解冻的均匀性,因此在狭鳕鱼糜射频解冻工艺设计时,需考虑这些因素对温度分布的影响,避免出现热点区域过多、热点温度过高导致的解冻不均匀问题。

由正交试验结果可知,对狭鳕鱼糜解冻后温度的标准偏差的影响的主次顺序为:射频功率(A)>极板间距(B)>间歇时间(C)。对狭鳕鱼糜解冻所需时间影响的主次顺序为:极板间距(B)>射频功率(A)>间歇时间(C)。根据综合平衡法取狭鳕鱼糜最佳解冻参数A1B3C3,即射频功率1.5 kW、极板间距15 cm、间歇时间2.0 min。验证试验结果表明:鱼糜上表面平均温差15.2 ℃,温度标准偏差2.5 ℃,解冻均匀性较好,平均解冻所需时间8.2 min。验证试验结果与优化预期结果较为相符。