大型齿轮齿距偏差在机测量仪的研制

2020-08-25王志明段振云

王志明,段振云

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

工程上,通常将直径在500 mm以上的轴、孔称为大尺寸,所以一般也将直径在500 mm以上的齿轮称为大型齿轮。大型齿轮普遍应用于冶金、矿山、建材、输送、国防、航天等重要领域,在工业生产中发挥着重要作用,其设计与制造水平会直接影响产品的成本、质量与寿命[1-2]。随着大型齿轮加工工艺与制造精度的不断提升,对于大型齿轮特别是直径超过5 m的特大齿轮的高精度检测需求也不断增大[3]。

对于直径小于2.5 m的齿轮,现有的检测设备能对其进行高精度的检测,但是目前我国特大齿轮的检测技术仍然较为落后,甚至缺乏必要手段[4]。目前大型齿轮检测思路主要有两种:一是采用“以大测大”的思想使用大型三坐标测量仪、大型齿轮测量中心对大型齿轮进行离位测量,但仪器成本、齿轮搬运、场地限制、测量效率等因素往往制约着其发展;二是采用大齿轮在机测量技术,利用齿轮加工机床自身的伺服运动系统带动齿轮的旋转以完成齿轮测量,这也是目前大型齿轮测量的发展方向[5-6]。

综上,本文开发了大型齿轮齿距偏差在机测量系统,采用在机测量的方式,将齿距偏差测量仪安装于齿轮加工机床上,以相对法测齿距原理完成齿距偏差的在机测量。

1 相对法测齿距基本原理

齿轮分度圆上同侧齿面两相邻点之间的弧长定义为齿距P,根据GB/T 13924—2008定义齿距偏差包括:单个齿距偏差fpt、齿距累积偏差Fpk以及齿距累积总偏差Fp。齿距偏差用来反映齿轮上每个齿的偏差,如果齿距偏差较大,则将直接导致齿轮的传动性能及传动稳定性降低。齿轮在低速转动时,齿距偏差主要影响着齿轮的传动精度;而在高速运转时,齿距偏差直接影响着齿轮之间啮合的平稳性。因此,齿轮齿距偏差是用来评估齿轮传动性能和齿轮几何精度的重要指标,是必须要检测的精度项目之一。

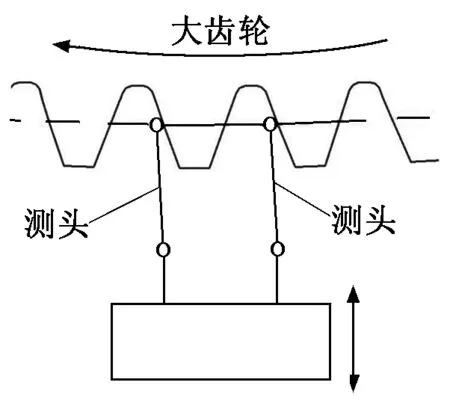

相对法测量齿轮的齿距偏差是利用圆周封闭原则,以双测头的形式逐齿测量齿轮的单个齿距偏差,最后经数据处理求出待测齿轮齿距偏差参数的方法。测量过程中,待测齿轮保持旋转,双测头在齿槽间进行往复运动,两测头中一个为定位测头,另一个为测量测头,当定位测头到达指定位置时记录测量测头的偏置情况,按以上步骤完成所有齿的测量后,对测量结果进行计算,得出待测齿轮的齿距偏差。大型齿轮齿距偏差测量原理如图1所示。

图1 大型齿轮齿距偏差测量原理

具体测量步骤如下:

(1) 根据待测齿轮理论齿距的大小,将两测头调整至略小于齿距的位置。

(2) 驱动齿轮旋转,随着齿顶接近接近开关,接近开关发出信号,电动平台带动测头伸入齿槽并停留在齿轮分度圆附近。

(3) 测量测头1首先接触齿面并开始显示数值,随后触发测头2接触齿面,待触发测头2偏转至设定位置后,发出后退信号,同时记录测量测头1读数,两测头退出齿槽完成一次测量。

(4) 重复上述步骤直至测量出齿轮所有相对于基准齿距的偏差差值后,通过数据处理求出齿距偏差和齿距累积总偏差。

2 大齿轮齿距偏差在机测量仪的总体设计

由于齿距测量仪固定在齿轮加工机床立柱导轨上,并使用机床本身的工作台进行齿轮的转动,这使得该仪器能够应用于不同型号的机床,且理论上对于待测齿轮的尺寸没有限制。本文以加工5 m直径大齿轮的Y31500型滚齿机为例,选取加工5 m直径大齿轮的加工参数,来进行齿距偏差测量仪的设计。待测齿轮参数如表1所示。

表1 待测齿轮参数及转速

2.1 结构设计

本仪器主要由以下部分组成:齿距偏差测量机构、测量机构往复运动机构、机床连接与调整机构、运动控制及测量信号处理软件。

齿距偏差测量机构如图2所示,由弹性测杆、齿距偏差测头、电感测微仪、测量元件固定板、测头中心距调整导轨、电感测微仪固定块及齿距测量装置安装板等构成。往复运动机构由伺服电动模组、伺服电动模组固定板、纵向运动平台、分齿触发接近开关及支架构成;机床连接与调整机构由伺服电动模组、伺服电动模组固定板、机床滑轨压板及紧固螺栓构成;运动控制及测量信号处理软件包括运动控制卡、伺服电机驱动器、运动控制软件及测量软件。

图2 齿距偏差测量机构

2.2 硬件的选用

齿距偏差数据采集机构由电感测微仪、弹性测杆、红宝石测头等构成,整个机构安装于往复运动的模组上,将弹性测杆固定于平行导轨上,可以根据待测齿轮的齿距大小进行调节并固定。传感器采用申思SPN-S2V回弹式电感测微仪,量程为2 mm,分辨率为1 μm,重复定位精度为0.11 μm,采样间隔为1.25 ms。采样信号传输至计算机后通过自编软件进行数据记录和处理。

运动控制和信号处理系统采用半闭环控制,信号经计算机传输至运动控制卡,控制卡将脉冲信号传送至驱动器而后传至伺服电机,编码器将反馈信号反馈给计算机。经计算,当齿轮的检测转速为每小时1转时,其分度圆线速度为4.36 mm/s,测量时间需保证在0.23 s内,电动平台最高速度选取为200 mm/s。

运动控制卡采用固高GTS-400-PG-PCI型运动控制卡,其伺服控制周期为125 μs,以实现较高精度的点位运动。通过标准PCI总线接入计算机,实现数据传输,使用LabVIEW软件进行运动控制,实现整套伺服系统的运动。

2.3 传感器标定

由于测量系统采用弹性测杆的方式对齿距进行测量,电感测微仪位于测杆中部,故电感测微仪读数并非测头实际位移,需要对测量系统进行标定。通过测量测头实际位移与电感测微仪读数进行一一对应,拟合出测头位移与传感器读数的对应曲线。由于测杆与电感测微仪接触点的摩擦因数和测杆自身的变形情况的差异,A、B两个弹性测杆都需要进行正(+)负(-)方向的标定,根据电感测微仪示值情况,确定正方向为电感测微仪向内压缩方向,负方向为电感测微仪向外伸出的方向。

通过标定实验,测头位移与电感测微仪读数之间的对应关系近似为直线,通过拟合可得到测头位移与电感测微仪读数比例关系。弹性测杆A-方向拟合标定结果如图3所示。

图3 弹性测杆A-方向拟合标定结果

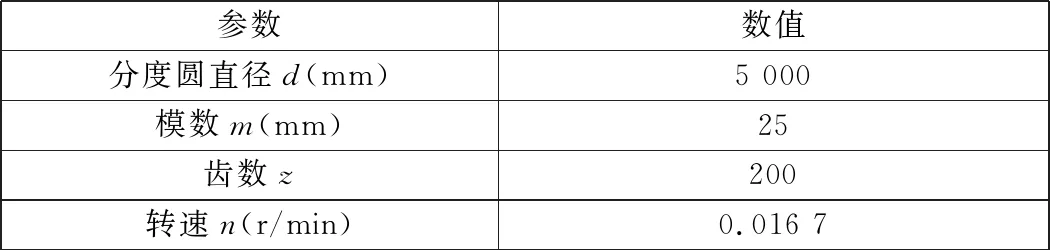

经反复试验,齿距偏差测量机构两根测杆正负方向标定结果所拟合直线斜率如表2所示。

表2 双测杆两方向标定结果拟合直线斜率

通过对测头偏移量与电感测微仪指示结果的标定,能够发现此标定结果较为一致,可根据标定结果对读数进行换算。

3 重复定位精度试验

由于整个系统需要通过往复运动来进行齿距的测量,所以较高的重复定位精度是对齿距测量结果准确性的保证。影响系统稳定性的主要因素有电动模组的重复定位精度、机床震动引起的测杆及整个系统的震颤、齿面与测头摩擦引起的跳动等等。其中系统的重复定位精度对于测量稳定性影响较为明显且可测。

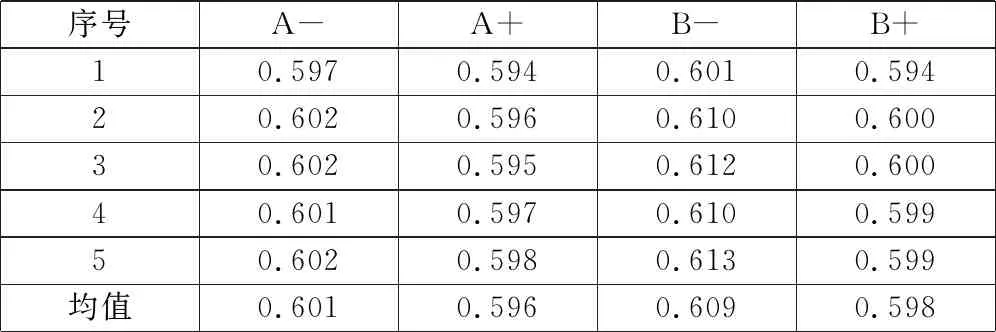

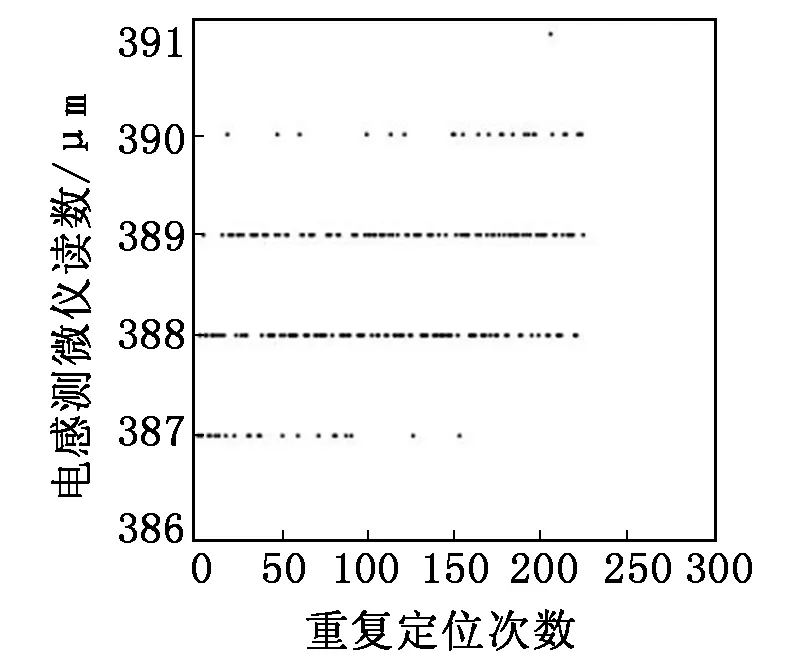

通过对单个齿槽225次的重复定位测量(实验如图4所示),结果表明该齿距测量仪的重复定位精度较高,225个测量结果主要分布在4 μm之间,分布情况如图5所示。

图4 齿条齿距偏差重复性测量实验

图5 重复定位读数分布结果

对上述测量结果进行不确定度A类评估,根据贝塞尔法公式求得不确定度uA1:

结果代入上式,有:

计算得到的uA1=1.37 μm,故该齿距偏差测量仪的重复性测量不确定度能够满足测量要求。

4 结论

本文通过对5 m直径大型齿轮加工环境以及目前大型齿轮测量方法的分析,研制出大型齿轮齿距偏差在机测量仪。通过对传感器的标定以及齿距偏差测量仪重复定位精度的试验,其重复性不确定度能够达到1.37 μm,测量精度较高,系统响应速度较快。结果表明该测量仪的重复定位精度能够满足5 m直径大型齿轮在机测量的要求。