采煤机技术发展历程(三)

——电牵引采煤机

2020-08-25葛世荣

葛世荣

(1. 中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

采煤机属于行走作业机械,实现电牵引行走是其重大的技术变革。采煤机最早实现的自动控制是牵引调速,其发展过程经历了从恒功率调速到恒转矩调速,再到目前的自适应调速。当今,煤矿建设智能化采煤工作面对采煤机牵引技术提出了更高的自适应控制要求,同时有更苛刻的可靠性要求。

采煤机行走技术谱系归纳如图1所示。行走动力有液压(高速马达、低速马达)、电机(直流、交流)等4种形式,行走驱动分为外驱动(绞车、链轮)和内驱动(啮合、油缸)等4种形式,行走方式包括导轨行走(钢绳、锚链、齿链、齿轨、齿销)和路面行走(胶轮、履带)等7种形式。因此,理论上的采煤机行走技术可有4×4×7=112种组合。但受技术可靠性和可控性所限,至今只产生了10多种采煤机行走技术,早期出现了钢丝绳、圆环链的柔性外牵引,到1970年代末出现了齿轮啮合的刚性内牵引,目前得到认可和普“变频电机调速+齿销或齿排传动”的智能电牵引技术。

电牵引是利用电动机自驱动行走的一种采煤机牵引方式,已成为当今大功率采煤机的主流牵引方式,为实现采煤机自适应调速、恒功率截割等智能化控制提供了技术条件。电牵引采煤机的调速方式分为交流变频调速和直流可控硅调速,目前是交流变频调速占绝对主导地位,具有调速范围大、效率高、可实现四象限运行、易实现过程控制等优点,功率因数可达95%以上,并且双电机牵引对过载冲击能够实现快速保护[1]。

电牵引采煤机始创于1975年,以德国艾柯夫(EICKHOFF)公司的EDW-150-2L-2W型直流电牵引采煤机和美国久益(JOY)公司的1LS型交-直流可控硅调速电牵引采煤机为标志,到20世纪80年代末期,国外煤矿大规模采用电牵引采煤机,在美国煤矿工作面占65%,在德国煤矿占51%,在澳大利亚煤矿占46%。

1986年我国制造出第1台用于极薄煤层开采的电牵引单滚筒采煤机。

德国艾柯夫公司统计表明,电牵引技术可使采煤机牵引部故障率从10%降至1.6%~2%。

图1 采煤机行走技术谱系

1 无链牵引技术发展

1.1 无链牵引技术基础

采煤机无链牵引技术发展受益于机载驱动技术创新及成熟应用,包括齿轨传动机构、液压传动、电机调速等技术。

1811年,英国人约翰·布伦金索普(John Blenkinsop)设计Blenkinsop齿轨驱动铁路机车并取得专利,如图2(a)所示。1812年,第1条齿轨铁路在英国米德尔顿与利兹之间建成通车[2]。

1861年,美国人西尔维斯特·马什(Sylvester Marsh)设计的Marsh 齿轨系统获得美国设计专利授权,如图2(b)所示,1868年首次应用于美国第1条齿轨铁路——美国华盛顿山齿轨铁路,至今仍在运营使用。

1871年,瑞士人尼克劳斯·里根巴赫(Niklaus Riggenbach)设计出Riggenbach齿轨系统,如图2(c)所示,首次应用于欧洲第1条齿轨铁路——瑞吉山齿轨铁路,它在齿轨铁路中得到广泛应用。

1882年,瑞士工程师卡尔·罗曼·阿布特(Carl Roman Abt)对Riggenbach齿轨进行改良,设计出Abt 齿轨系统,如图2(d)所示,它有3排规则排列的齿坑,确保至少有一个齿轮处于啮合传动,是一种高可靠性的并联驱动系统。

1889年,德国工程师 埃德华·罗赫尔(Eduard Locher)设计了Locher齿轨系统,如图2(e)所示,用于世界上最陡峭的皮拉特斯山齿轨铁路,这是目前唯一的Locher齿轨铁路,其特点是齿形在钢轨的两旁,因此提供了非常稳定的轨道驱动,特别适合攀爬陡峭的斜坡。

1900年,美国人埃德蒙·C·摩根(Edmund C Morgan)发明了Morgan 齿轨系统,如图2(f)所示,简化了齿轨固定方式,在中间轨道上开设方孔,可作为电力机车的第3根轨道。古德曼机器公司把Morgan 齿轨用于煤矿运输,1903年在西弗吉尼亚罗利煤矿井下铺设Morgan齿轨铁路,1905年在爱荷华州艾佛里斯特煤矿井下铺设Morgan齿轨铁路,最大爬坡坡度为16%,如图3所示。

齿轨铁路技术的实践经验为后来的采煤机齿轨牵引技术提供了思路启发,早期采用过Marsh 齿轨系统,现在主要是Riggenbach齿轨系统,即业界通称的齿销(齿排)牵引机构。

图2 齿轨驱动的典型系统构成

图3 艾佛里斯特煤矿井下齿轨运输车

液压驱动技术在二战期间最早用于舰船或作战车辆的炮塔驱动装置,1954 年,英国国立农业工程研究所(NIAE)研制出世界上首台液压驱动的农业拖拉机,具有双向无级变速功能,这为采煤机液压马达牵引提供了技术借鉴。液压传动依靠电机驱动形成二次动力,具有良好的调速特性,但其负载曲线较软,对环境保持要求很高。在重载驱动情况下,采用电气传动是较好选择,电牵引具有调速可靠性好、传动效率高、牵引力大、牵引速度高的优点。

1898年,两名瑞典人达兰德(R Dahlander)和林德斯特伦(K A Lindstrom)发明了第1台交流调速电机,通过改变电机极对数,实现了电机两挡调速,1903年获美国专利授权;1925年,苏联的柯斯琴科院士(М П Костеико)提出了电压随频率变化而实现变频调速的理论方法;1956年,瑞士欧瑞康(OERLIKON)公司制造异步变频机控制的变频调速电力机车;1956年,美国贝尔实验室发明了可控硅整流器(晶闸管),1958年美国通用电气公司首次生产出工业型晶闸管,开创了交流电机变频调速新技术;1961年,麦克默里(W Mcmurry)和贝德福德(B D Bedford)提出了改进型SCR强迫换向逆变器,使其成为SCR逆变器发展的基础;1964年,德国施康农(A Shconung)等人率先提出了正弦波脉宽调制(SPWM)的变频技术思想;1969年,德国学者哈塞(Hasee)提出了转矩传递函数常数化控制方法;1970年,苏联制造出1000 kW超同步可控硅串级调速装置,在马尔干涅茨矿井罐笼提升机上运行;1971年,德国学者勃拉希克(Blaschke)和弗洛特(Floter)提出了交流电机变频调速的矢量变换控制方法,用微计算机实现交流电机调速控制;1974年,三菱公司生产出2×1800 kW超同步可控硅串级调速装置,用于矿井提升机传动;1984年,德国西门子公司研发出2×10920 kW的同步电动机交-交变频矢量控制系统,用于迪林根(Dillingen)钢厂的轧机驱动。

电气传动技术创新推动了采煤机向电牵引发展,1976年,德国艾柯夫公司研制出第1台直流调速电牵引采煤机,1986年,日本三井三池制造所(MITSUI MIIKE MACHINERY CO., LTD.)研发出第1台交流调速电牵引采煤机。

我国煤矿的早期电牵引调速技术研发主要用于电机车,1971年浙江长广煤矿改造了可控硅脉冲调速的5 T直流电机车,电机功率5 kW,最大行驶速度5 km/h;1972年,抚顺西露天矿和辽宁省煤炭研究所合作把12 T架线电机车改造为可控硅脉冲调速电机车;1973年,长沙矿山研究院研发可控硅变频调速交流电机车,1977年试制出40 kW的可控硅变频调速装置,用于7 T交流电机车,在磁山铁矿露天采场运行了约2000 km。

1.2 采煤机无链牵引技术

早期的采煤机采用钢丝绳牵引行走,1954年英国安德森公司将圆环链牵引用于AB型钻削式采煤机。由于钢丝绳和圆环链均为柔性牵引部件,存在牵引力受限、随控性弱、易发生断裂和振动事故等问题。

1948年,无链牵引装置在英国问世,但未在采煤机上实际应用。1958年,艾柯夫英国分公司首次设计齿轮与滚柱齿条传动的Eicotrack无链牵引系统,其原理如图4所示,它采用液压马达驱动,在埃森国际采矿展览会上展出[3]。该系统首次用于SWE670型滚筒采煤机,由固定在运输机外侧槽帮上的滚柱齿条与煤机上的齿轮组成传动副[4]。艾柯拉克牵引系统已是当今电牵引采煤机普遍采用的行走方式。

1965年,苏联斯柯钦斯基矿业研究院研制出链销式和齿条式无链牵引系统。

20世纪60年代末,国外研发无链牵引技术出现热潮。其在英国煤矿的应用表明,无链牵引使采煤机开机时间比有链牵引提高约5%。1976年,英国煤炭局(NCB)将无链牵引技术作为采煤机最有意义的技术突破,要求新投入使用的采煤机必须是无链牵引。

图4 Eicotrack齿轮销轨牵引系统

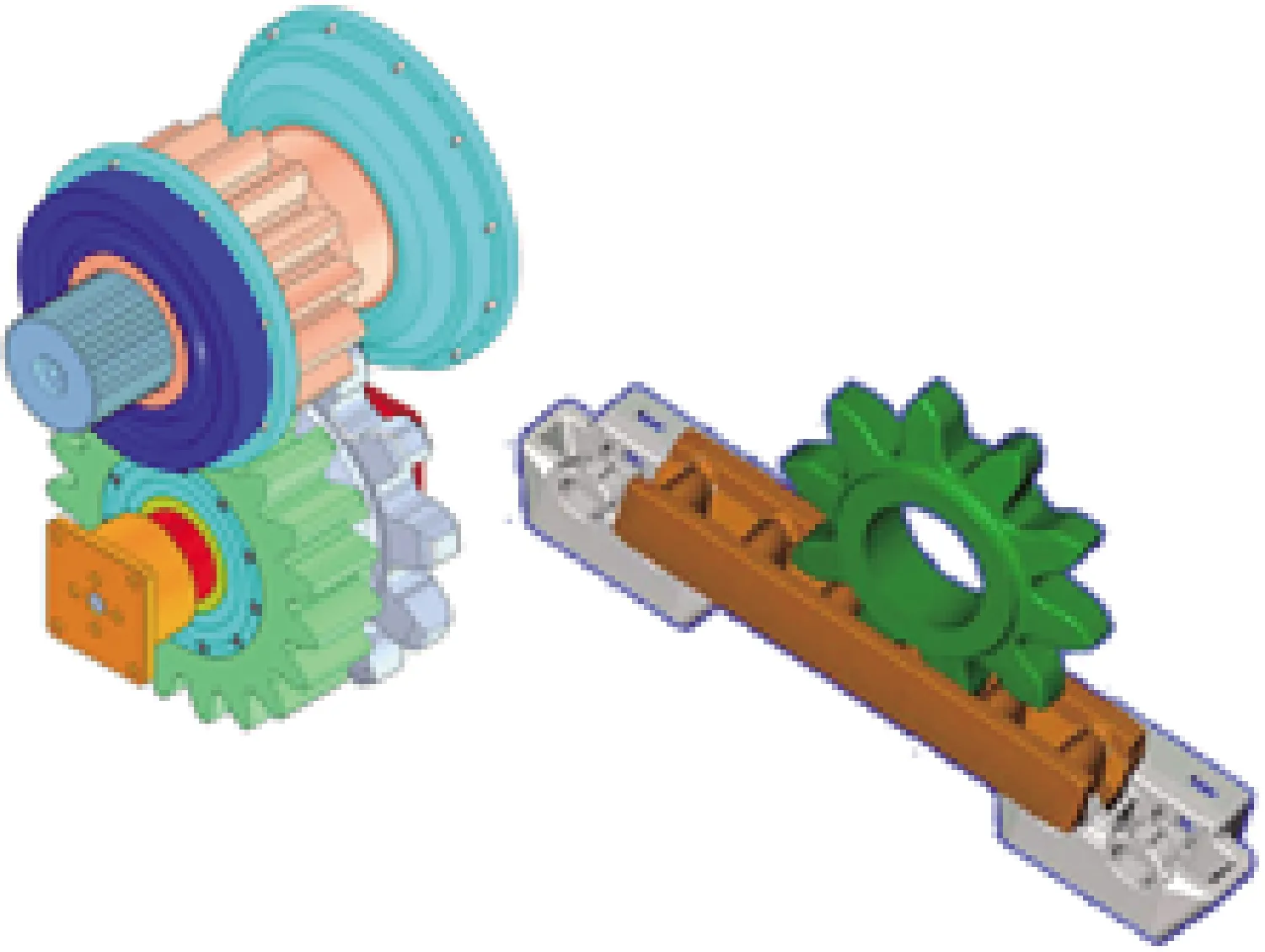

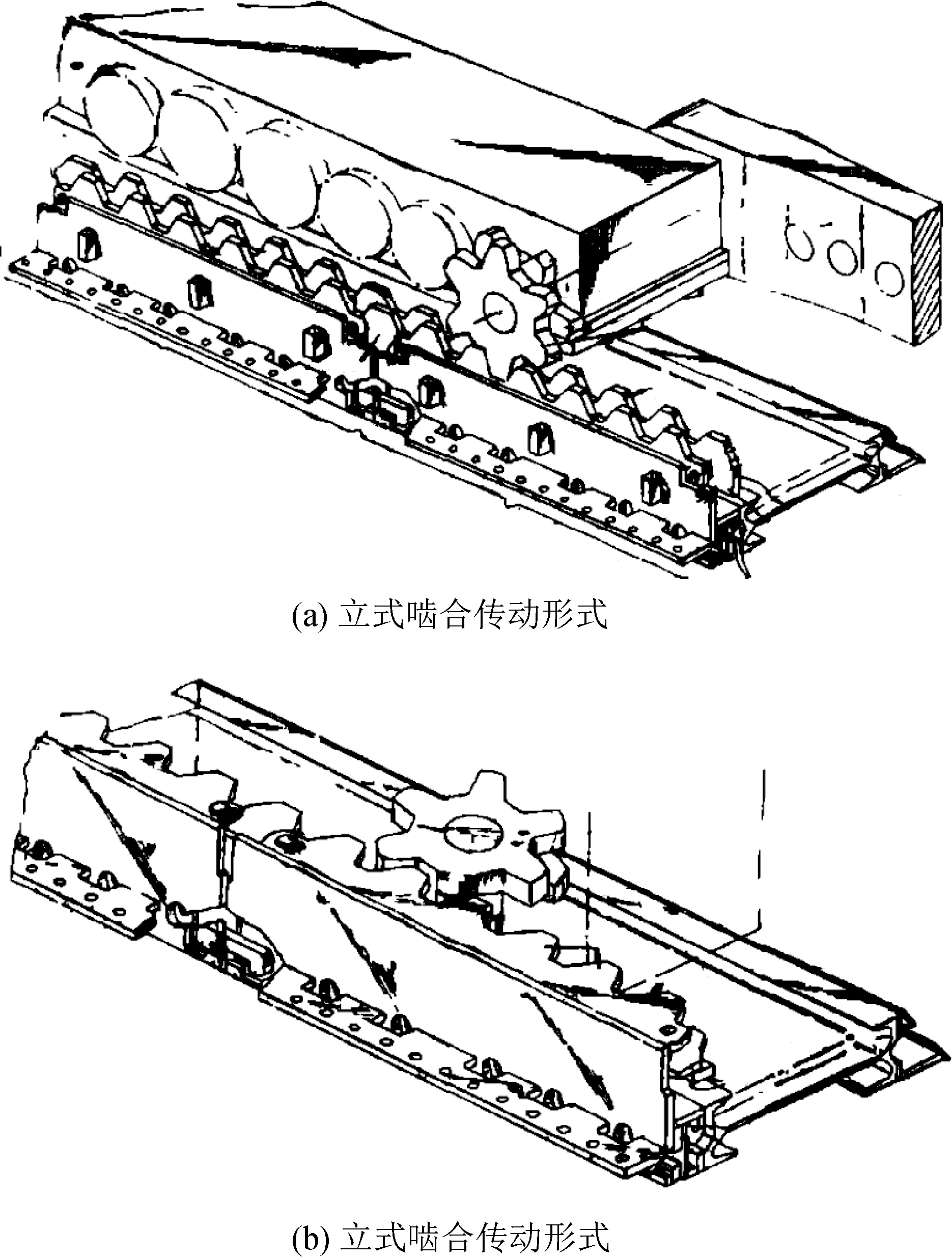

迄今,采煤机无链牵引技术主要有4种形式,它们是齿轨式、销轨式、孔轨式、推进式,如图5所示。

图5 采煤机无链牵引技术形式

1971年,英国皮特克拉夫特公司设计出Rack-a-track型齿轮齿轨牵引系统,进行地面试验并取得成功,1972年在英国煤矿井下工作面使用Rack-a-track齿轨牵引的2项发明专利,其工作原理如图6所示。到1977年,英国煤矿工作面运行了69台无链牵引采煤机,其中40台是Rack-a-track系统[5]。

图6 Rack-a-track牵引装置的工作原理

1972年,英国安德森公司和斯特拉斯克莱德公司联合研制出滚轮与齿轨传动的Rollrack 无链牵引系统,如图7所示,最早用于安德森公司的AM150型、AM420型采煤机。

图7 安德森研发的Rollrack牵引装置

1974年,苏联在莫斯科近郊煤矿使用了批量生产的采煤机无链牵引系统,到1979年已有10套КШ-1КГ型采煤机配装无链牵引系统,1981年该煤矿开始广泛使用无链牵型采煤机[6]。

1975年,英国煤矿机械研究所研制出千斤顶行走机构(Ram Propulsion),在特制的导轨上安装2个千斤顶,交替卡住导轨并推动采煤机前行,通过控制液压阀,使采煤机连续移动,但有瞬时停顿现象。英国博尔顿公司也研发了类似的千斤顶推移装置(Tandem ramtrack),如图8所示。

图8 Tandem ramtrack千斤顶推移装置

1978年,西德哈尔巴赫-布朗公司(HHB)研制出齿轮与链轨传动的Dynatrac牵引系统,它用1条特制的不等直径和节距的圆环链(Φ38 mm×71 mm+Φ34 mm×160 mm)作为链轨,与牵引部驱动的齿轮相啮合,链轨嵌在工作面输送机挡板(或铲板)的异形导槽内,在机头、机尾拉紧固定或若干节溜槽上固定。1979年2月,该系统在阿亨巴赫联合矿进行了井下工业性试验,使用EDW-170-200L型采煤机和带曲线转盘的90°转弯EKF-3型刮板输送机[5]。

1978年,波兰法姆尔(Famur)煤机厂设计出齿销传动的Poltrak牵引系统,依靠齿轮与运输机上的销轨驱动采煤机,Poltrak-Ⅰ型是销轨与垂直安装的牵引齿轮配副,Poltrak-Ⅱ型是销轨与水平安装的牵引齿轮配副,如图9所示。1979年Poltrak-Ⅱ型无链牵引系统在哈利巴矿进行试验之后,生产出10台配置Poltrak无链牵引机构的KWB-3RDU型采煤机[7]。

截至1979年10月,西德煤矿使用的滚筒采煤机总计96台(单滚筒采煤机18台,双滚筒采煤机78台),其中32台采用无链牵引系统,包括Eicotrack型28台、Dynatrac型和Rack-on-track型各1台。1980年3月的艾柯夫公司资料显示,全球已有150台艾柯夫滚筒采煤机使用Eicotrack销轨式无链牵引系统,采煤机行走轮采用摆线形齿轮,与铺设在工作面输送机上的销轨啮合,销轨分为圆柱销焊接销轨和齿形铸造销轨,销齿轨节距125 mm[8]。20世纪70年代英国无链牵引采煤机使用数量及其增长趋势如图10所示。

图9 Poltrak-Ⅱ型齿销牵引机构

图10 英国无链采煤机发展趋势

1979年,日本三井三池制造所研制出8292型销轨式无链牵引系统,最初用于日本有明煤矿,输出轮是10齿渐开线链轮,过桥轮是14个圆柱销的销轮,行走轮是13齿渐开线链轮,销轨节距100 mm;后来经过改进形成6565型无链牵引系统,在日本四山煤矿使用,改为输出轮8齿,过桥轮12齿,行走轮9齿,销轨节距122 mm[9]。

1982年,英国杰弗里·戴蒙德(BJD)公司创制了复合齿轨式(Multitrack)牵引系统,用2片胖齿齿条、齿凸与齿凹交错结合而形成的双齿条作为齿轨,啮合齿轮也双叠交错六齿,从而使啮合强度增大,啮合过程有连续齿面承力,故接触率较大,运行平稳,冲击负荷小。

1987年,英国安德森公司研制出强力链轨式(Powertrack)牵引系统,其链轨是由1个中环和2个边环可拆卸的模锻件组成的长链条,嵌在溜槽挡板上的方形断面导槽内,导槽外口兼作滑靴导向,每节溜槽固定1点,啮合链装配后放入链轨座内,采煤机行走轮与啮合链啮合[10]。

1990年,美国长壁公司研制出主力链轨式(Mastertrack)牵引系统,如图11所示,采用可拆卸式模锻链作轨道,整个轨链是用同一形状的链环互相钩连而成的,链环外形呈方形断面,装嵌在重型输送机挡板上的链轨座内,铸造链轨座焊在输送机挡板上,外口也兼作采煤机导向,1991年在井下试用[10]。

图11 Mastertrack型牵引系统

我国对无链牵引系统研究不多,基本采用国外的无链牵引系统,开展了一些对齿距、齿形方面的改进设计工作。

2 国外电牵引采煤机发展

国外的电牵引采煤机制造集中在德国艾柯夫公司、美国久益公司和英国安德森公司,各自形成了系列化机型[1,11-13]。

2.1 艾柯夫电牵引采煤机

艾柯夫公司在世界上较早推出电牵引采煤机,形成以EDW450、EDW300-LN为代表的EDW系列机型,1990年之后新研发出SL300、SL400、SL750、SL900和SL1000系列电牵引采煤机(SL表示Shearer Loader,截割装载机)。

1976年,艾柯夫公司研制出世界第1台直流电牵引(他励电机)的EDW-150-2L-2W采煤机,如图12所示,被称为第四代采煤机。该机采高1.3~3.3 m,截割功率2×150 kW。同年11月,该机在奥地利特里梅卡尔姆矿试用成功,最高月产达到33.6万t,故障率比液压牵引采煤机降低80%。1978年艾柯夫公司造出EDW-230-2LN-2W型电牵引薄煤层采煤机,是EDW-170LN采煤机增大功率和改进装煤装置的衍生机型,该机1979年7月在鲁尔矿区瓦尔祖姆矿试用,1980年在萨尔矿区投入使用[14]。1978年研制出EDW-450-L电牵引采煤机,是新一代大功率采煤机,1980年5月该样机在恩斯多夫煤矿下井试验,与EDW-300L机型相比,功率增大60%,机身缩短0.8 m[15]。1984年研制出世界上第1台3.3 kV高电压采煤机。1986年将EDW-450型采煤机升级为EDW-450/1000L型, 1987年在澳大利亚新南威尔士州乌兰矿(Ulan)2号井使用[16]。1989年制造出EDW 380/400L交流电牵引采煤机,截割功率为2×380 kW,牵引功率为AC 2×40 kW,最大牵引速度为14 m/min,截深750~1000 mm。

图12 艾柯夫EDW150-2L-2W电牵引采煤机

1990年,艾柯夫公司研发出世界第1台现代化电牵引的SL300双滚筒采煤机,如图13所示,1995年投入市场。该机采用无底托架设计,多电机横向布置结构,交流变频无级调速的强力销排牵引,用计算机操作控制和显示记录运行状态并检测故障。1993年SL500采煤机进入市场,能适应当时多种井下条件的中高煤层开采需求。

图13 艾柯夫SL300采煤机

2000年,艾柯夫公司推出新型SL300L薄煤层采煤机,该机型具有高功率密度、高可靠性、易操作及易维护的优点,具有先进的远程控制自动化功能,机身高度仅为0.75 m,截割功率2×300 kW,适用采高1.2~2.0 m的薄煤层开采。2003年,艾柯夫公司推出SL750采煤机,它将SL500的强动力与SL300的紧凑性融为一体,拥有EiControl Plus自动化系统,配备红外和雷达传感器,曾获宝马创新奖。2007年第1台SL1000型采煤机在神华集团使用,总装机功率为2600 kW,是当时最大功率采煤机,具有交互式人机对话、设备状态监测与故障预报、在线控制、数据传输等功能。2010年推出中厚煤层SL900采煤机,该机介于SL750和SL1000采煤机之间,综合了这2种采煤机的优点。2011年SL1000型大采高采煤机投入使用,总装机功率为2590 kW,供电电压3.3 kV,采高为2.7~7.0 m。

自1998年以来,艾柯夫公司在中国销售了260余套电牵引采煤机,目前该公司形成了SL系列电牵引采煤机[17]。

2.2 久益电牵引采煤机

久益公司在20世纪70年代中期开始研发多电机驱动的直流电牵引采煤机,80年代推出3LS、4LS和6LS机型,形成了LS系列电牵引采煤机(LS表示Longwall Shearer,长壁采煤机)。

1975年,美国久益公司研制出世界第1台1LS型交-直流可控硅调速的电牵引采煤机,如图14所示,截割功率2×96 kW,在美国凯瑟矿首先使用,它是世界上第1台采用多电机分布驱动采煤机,打破了采煤机单一电机驱动的传统理念,显著改善了可靠性和维护性。之后,久益公司推出1LS1~1LS6系列采煤机,1976-1987年间共生产46台1LS型采煤机,1LS3型在设计过程中并入1LS1型系列,故没有生产。1LS6型装有离机遥控装置,1LS5、1LS6型采煤机还装有真空启动器[18]。

图14 久益公司的1LS采煤机长壁采煤系统

1978年,久益公司的电牵引采煤机及相关设备装备了美国第1个长壁开采工作面。1979年推出2LS型厚煤层开采的重型电牵引采煤机,截割功率2×180 kW。1980年在1LS4采煤机上采用了多个微处理机控制系统,这是采煤机控制技术的重大进步,除了能对采煤机进行计算机控制,还能提供一系列诊断功能[19]。1983年推出3LS型中厚煤层电牵引采煤机,截割功率2×180 kW,该机为横向布置的多电机驱动,采用2台微处理机进行数据采集、处理显示、监控故障诊断并发出指令,带有可分离机器5 m的有线操作盒,显示电机及控制系统的运行参数[20]。1986年推出4LS采煤机,截割功率2×335 kW,该机采用Eicotrack或Dynatrac无链牵引系统、微处理机控制系统和SIRA远程控制系统,1986年7月首台样机在匹兹堡矿区的煤矿使用。1994年,我国引进2台4LS采煤机,在山西大同煤矿和河南永城煤矿使用。1990年推出6LS大采高采煤机,截割功率2×450 kW,其机身分为3大模块,以高强度螺栓连接,放弃了传统的底托架结构;采用多电机横向布置结构,改变了以往的单电机双出轴驱动模式;采用久益第七系列电牵引控制系统是当时最完善、最可靠的电气控制系统;采用微处理机控制液压阀,有无线电遥控器[21]。

1993年,久益公司推出6LS3型电牵引采煤机,我国神府公司进口1台,在大柳塔煤矿使用。1996年推出6LS5型电牵引采煤机,截割功率为2×610 kW,在1996-2001年期间,神华集团进口8台6LS5采煤机。1997年推出7LS系列变频采煤机,7LS0适用于1.3~2.0 m低采高机型;7LS1A适用于1.5~3.0 m小采高机型;7LS1D适用于1.5~3.5 m中采高机型;7LS2A适用于1.6~3.5 m中采高机型;7LS3A适用于2.0~4.0 m较大采高机型;7LS5适用于2.0~4.5 m大采高机型;7LS6适用于大于5 m超大采高机型;7LS7适用于大于6 m的特大采高机型,如图15所示;7LS8适用于大于7 m极大采高机型。1999年生产首台7LS5采煤机,在美国阿拉巴马州的沙洲溪(Shoal Creek)煤矿运行。

图15 久益7LS7型采煤机

2011年,久益公司推出7LS8采煤机,是为我国神华集团神东煤炭公司定制的机型,总装机功率为2925 kW,截割功率2×1000 kW,采高4.5~7.2 m,最大牵引速度26 m/min,采高和装机功率均为当时的世界之最,用于大柳塔煤矿7 m大采高工作面[22]。

2.3 安德森电牵引采煤机

1981年,英国安德森公司试制成功世界上最大功率的ASTRO 1000型电牵引采煤机,以满足美国食品机械化学公司(FMC)用长壁法开采厚度2.9 m、抗压强度高达48 MPa的天然碱矿。1984年研制出首台截割电机嵌入摇臂的Electra 550直流电牵引采煤机,如图16所示,总装机功率430 kW,采高1.3~3.5 m,采用MIDAS自动导向控制。该机是根据美国煤矿用户的要求而设计,1984年底投入使用。1988年研制出Electra 1000直流电牵引采煤机,该机最初为美国二十英里矿长壁综采工作面研制,截割功率为2×375 kW,其机身结构不同于传统采煤机的串联式结构,主机架呈箱形结构,其他部件则插装或链接在主机架上,这些部件在结构上具有独立性,且各自拥有独立电动机驱动。在1991和1993年2次大修时,加装了自动记忆滚筒摇臂调高系统(MIMIC)和机载红外线引导液压支架升降推移系统,解决了工作面开采中的顶板管理问题,显著提高了产量和效率。

图16 Electra 550型直流电牵引采煤机

1991年,安德森公司制造出Electra 750型直流电牵引采煤机,1991年研制出Electra 2000型电牵引采煤机,是世界上第1台5 kV高压电牵引采煤机,为法国洛林(Lorriane)矿区研制,该机具有无限电遥控、端头远程控制和人工控制功能,通过Telsafe系统传输数据[23]。

1996年,并入美国朗艾道(Long Airdox)的安德森公司推出EL3000强力重型电牵引采煤机,如图17所示,用于美国二十英里矿超级综采工作面,这是当时世界上功率最大、牵引速度最快的新型采煤机,截割电机功率为2×600 kW,交流变频牵引电机功率为2×100 kW,最大牵引速度为45.9 m/min,该采煤机装有γ射线传感器,实现煤岩分界自动调节,可控制割留煤皮厚度[24]。

2.4 三井三池电牵引采煤机

1985年,日本三井三池制作所研发出MCLE500-DR101101型交流电牵引采煤机,其截割电机功率500 kW,适用于厚度1.9~4.5 m煤层开采,首台采煤机在日本煤矿使用,第2台采煤机于1987年应用于澳大利亚煤矿;1986年研发了MCLE400-DR6868型交流电牵引采煤机,是世界首台交流电牵引采煤机,有遥控和手动2种操作功能;1987年研发出MCLE300-DR7575交流电牵引薄煤层采煤机,如图18所示,采高0.8~1.69 m;1987年又研发出MCLE350-DR7770电牵引双滚筒采煤机,1台截割电机功率为350 kW,驱动2个截割滚筒,1987年12月该机在日本太平洋煤矿投入使用,后来该机截割功率增至400 kW,转型为MCLE400-DR6868电牵引采煤机。

图17 朗艾道EL3000重型电牵引采煤机

1992年,三井三池制作所研发出MCLE600-DR102102交流变频调速电牵引采煤机,其截割电机功率600 kW,具有显示监控、主电机恒功率自动控制和故障诊断系统;并能实现手动控制、遥控和无线电控制功能,1994年该机在我国山西大同矿务局使用。

图18 日本MCLE300-DR7575薄煤层采煤机

2.5 其他国家的电牵引采煤机

1977年,苏联制造出К128П型直流电牵引采煤机,之后研制出多种直流电牵引采煤机,其中1КЩЭ电牵引采煤机成为中厚以上煤层的综采机组主力配套机型,1991年代又开发出К-88Э型交流电牵引采煤机。

1990年代中期,波兰陆续开发了KSE系列交流电牵引采煤机,包括薄煤层的KSE-360型采煤机、中厚煤层的KSE-700、KSE-800RW/2BP、KSE-535S/2BP、KSE1000型采煤机,截深800~1000 mm。

1995年,法国沙吉姆公司研制成功Panda-E型交流电牵引采煤机。

1995年,乌克兰研制出УКД200-250电牵引爬底板薄煤层采煤机,电磁调速外牵引,采高0.8~1.3 m;2000年研制出УКД300型电牵引爬底板薄煤层采煤机,非机载变频调速牵引,截割功率2×180 kW,采高0.85~1.5 m;2016年研制出УКД400型双滚筒薄煤层采煤机,如图19所示。

图19 乌克兰УКД400 爬底板采煤机

3 我国电牵引采煤机发展

1986年,四川煤矿机械厂与重庆大学、德阳矿机厂等单位联合研制了MG62-D型极薄煤层电牵引单滚筒采煤机(MLTB-50型),它是我国研发的第1台电牵引采煤机,截割电机功率为50 kW,牵引部采用2.5 T电机车的DZJB-4.5直流电机,采高为0.35~0.55 m,该机在重庆江北煤矿和开县煤矿进行了工业性试验[25]。

1987年,我国引进了2台美国久益公司的3LS直流电牵引采煤机,之后我国开始自主研发大功率电牵引采煤机。

3.1 煤炭科学研究总院上海分院创制机型

1991年,煤炭科学研究总院上海分院(以下简称“上海分院”)与波兰柯玛格(KOMAG)采煤机械研究院合作研发了MG344-PWD型交流变频电牵引采煤机,如图20所示,柯玛格采煤机械研究院承担部分机壳及传动系统的制造,上海分院负责电气部分制造及整机装配,该机截割功率为2×150 kW,处于当时的国际先进水平,适用采高0.9~1.6 m的薄煤层开采,同年9月在大同矿务局雁崖矿11号煤层81402工作面进行了工业性试验[26]。

1995年上海分院研制的MG200/500-WD型电牵引采煤机填补了我国自主制造多电机驱动、横向布置的交流电牵引采煤机的空白。1997年研制的MG400/880-WD型交流电牵引采煤机是为日产7000 t高产高效工作面研制的大功率交流电牵引采煤机[27];同年研制出MG200/450-WD型骑输送机薄煤层采煤机,是我国第1台摇臂电机在煤壁侧布置的交流电牵引薄煤层采煤机。2003年制造的MG420/965-WD型采煤机是采用多电机驱动、截割电机横向布置的新型无链电牵引采煤机,可与当时的SL300电牵引采煤机媲美[28]。2005年制造的MG750/1815-GWD型电牵引采煤机是我国第1台采用分布嵌入式DSP控制系统的厚煤层大功率采煤机,采用CAN总线技术、DSP数据处理技术和巷道数据通讯技术,实现了采煤机工况监测、控制、故障诊断和安全预警功能[29]。

图20 国产MG344-PWD型爬底板采煤机

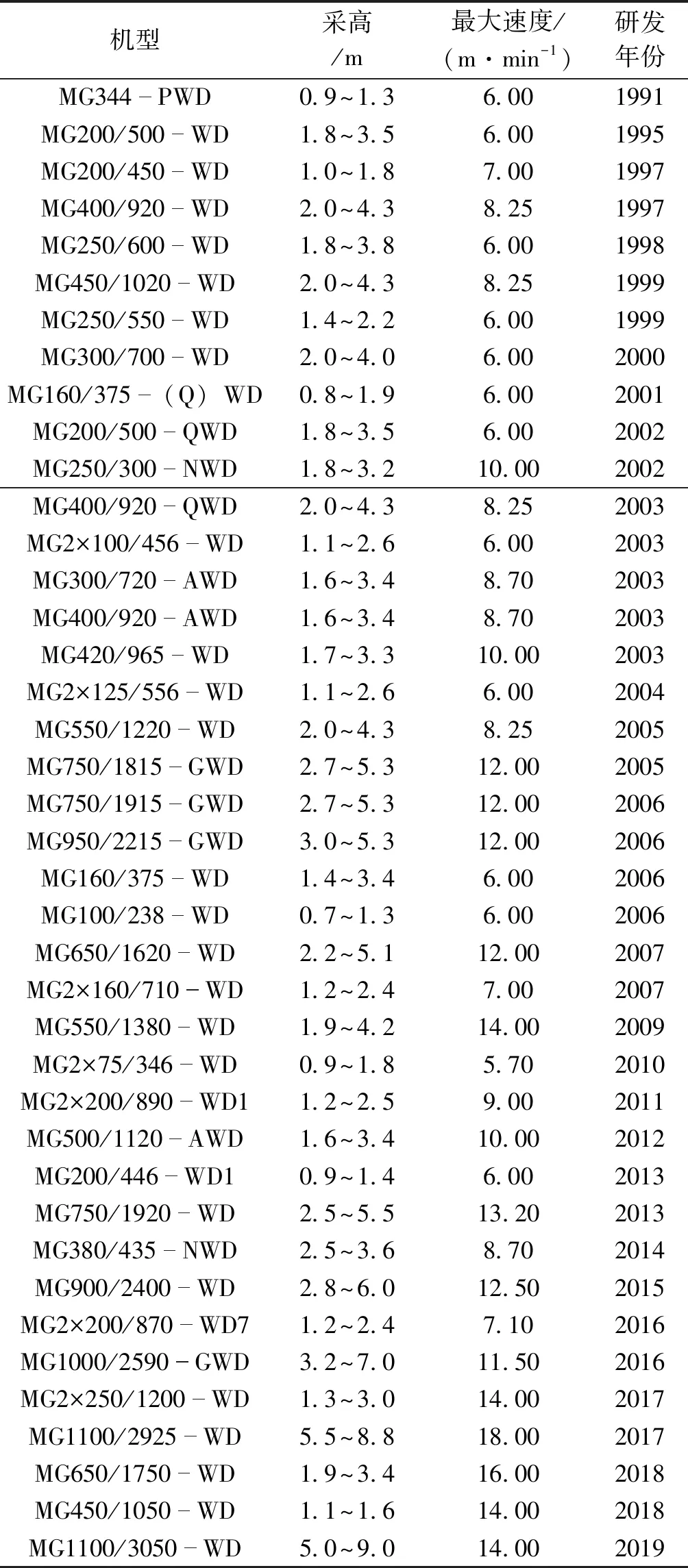

至今,上海分院及后来更名的中国煤炭科工集团上海研究院有限公司共研发出40种电牵引采煤机,如表1所示,成为我国电牵引采煤机的重要创新基地。

表1 上海分院创制机型及时间

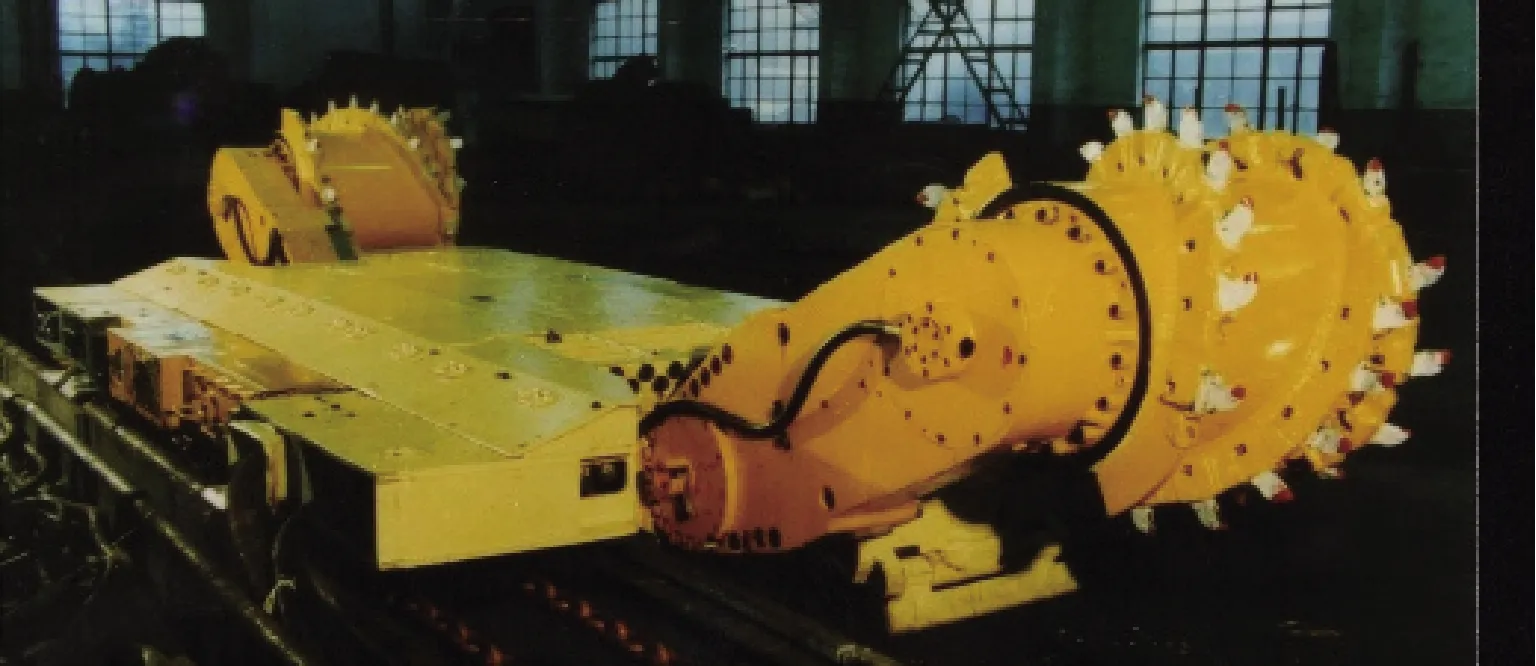

2018年3月,上海分院研制出MG1100/2925-WD型超大采高采煤机,最大采高8.8 m,创造了当时采煤机割煤高度的新记录[30]。2019年7月设计制造的MG1100/3030-WD型超重型电牵引采煤机,如图21所示,总装机功率为目前世界采煤机最大,为3450 kW,可实现9 m超厚煤层一次采全高的智能化高效开采。

图21 出厂前的MG1100/3030-WD型采煤机

3.2 鸡西煤矿机械厂创制机型

1991年,黑龙江鸡西煤矿机械厂(以下简称“鸡西煤机厂”)仿制美国3LS型电牵引采煤机生产出MG463-WD型交流变频电牵引采煤机,如图22所示,是国家“七五”期间煤炭采掘机械技术引进一条龙专项项目之一[31],截割功率2×200 kW,6台交流电机都以横向布置,主控制器采用微机技术,交流变频调速系统采用WOLKMANM9000变频器,该机在铁法煤业集团晓明矿进行了工业性试验[32];同年制造出MG300/680-WD中厚煤层电牵引采煤机,是当时国内最大功率的电牵引采煤机,采高2.0~3.6 m,填补了我国自行研制大功率电牵引采煤机的空白,该机在大同矿务局晋华宫矿综采一队12号煤层8101工作面进行了工业试验;1999年研制出MG400/985-WD型电牵引采煤机,选用正弦波脉宽调制(SPWM)、数字控制的交流-直流-交流型电压控制变频器,具有运行参数显示、故障记忆及保护等功能[33]。

图22 国产第1台MG463-WD型电牵引采煤机

2000年,鸡西煤机厂造出MG400/920-WD型大功率交流电牵引采煤机,交流变频调速系统采用 ABB系列变频器,大功率整流晶体管采用IGBT模块,控制系统采用32位微机处理,大屏幕PLC显示各种保护、诊断[34];2002年制造MG132/315-WD型薄煤层采煤机,采高0.95~1.70 m,采用电磁滑差调速销轨式无链牵引。2003年制造MG300/730-WD型电牵引采煤机,采高1.9~3.8 m,摇臂设有强迫润滑系统,牵引部实现电液驱动互换;2004年制造MG80/102-BWD薄煤层单滚筒采煤机,适用于采高范围0.8~1.4 m;2007年改制之后的鸡西煤矿机械有限公司制造出MG800/2040-WD型电牵引采煤机,采高为2.7~5.5 m;2011年制造MG2×70/325-BWD型薄煤层采煤机,采用机载无链电牵引(四象限控制),采高0.85~1.55 m。

3.3 太原矿山机器厂创制机型

山西太原矿山机器厂已累计生产各种采煤机1600多台,应用于山西煤矿采出煤炭60多亿t,研发制造出我国第1台900 kW大功率电牵引采煤机、第1台MG1100/3000-WD型智能化采煤机。

1996年,太原矿山机器厂与上海分院联合研制MG375/830-WD型交流电牵引采煤机,基于AM500/3.5液压采煤机改造设计,用大功率晶体管PWM变频调速技术改造,同年在山西晋煤集团凤凰山煤矿5303工作面进行了井下工业性试验[35]。1997年,该厂在引进英国安德森公司Electra 1000直流电牵引全套技术的基础上,制造出MGTY400/900-3.3D型交流变频电牵引采煤机,如图23所示,同年11月在山东兖矿集团南屯矿和山西大同矿务局马脊梁矿进行了工业性试验[36];以此为基础,1999年开发出MG250/600-1.1D、MG300/700-1.1D型交流电牵引采煤机,该机是多电动机驱动、横向布置结构的采煤机,采用可编程序控制器、PWM变频调速技术和先进信号传输技术,实现了操作可靠简便和牵引无级调速,在山西潞安矿务局漳村煤矿1307工作面进行了工业性试验[37-38]。

图23 MGTY400/900-3.3D型采煤机

2006年,太原重型机械集团煤机有限公司制造出MGTY750/1800-3.3D型交流电牵引采煤机,在山西同煤集团大斗沟煤业公司使用。2009年研制出MG1000/2500-WD型大采高电牵引采煤机,是国家“十一五”科技支撑计划课题“年产千万吨级矿井大采高综采工作面成套装备与关键技术”的重点设备,最大采高6.3 m,具有滚筒高度位置检测、记忆、自动调高等功能。2012年研发出国家“十二五”智能制造装备专项的MG1100/3000-WD智能化电牵引采煤机,该机在智能化方面采用了新一代采煤机煤岩分界技术,首创采区截割煤层地质构造的数字平台,实现截割轨迹的规划和导航。2015年研制出MG1100/2860-WD电牵引采煤机,一次采全高可达7.2 m,在山西潞安集团王庄煤矿进行了工业性试验,被评为“2015年中国煤机行业十大科技创新成果”。

3.4 辽源煤矿机械厂创制机型

1997年, 辽源煤矿机械厂(以下简称“辽源煤机厂”)仿制苏联的1К103型电牵引采煤机,制造了我国第1台MG668-WD型电磁调速电牵引采煤机;2005年研制出MG80/188-BWD型极薄煤层电牵引采煤机,是一种新型多电机驱动采煤机,采高0.7~1.5 m,4台截割电机分别横向布置在左右摇臂上,采用无底拖架设计,最大程度地增大过煤高度;2006年制造出MG80/108-BWD型单滚筒采煤机,采用非机载变频电牵引,采高 0.80~1.23 m;2008年制造MG500/1220-WD交流电牵引采煤机,采高2.00~4.35 m;2009年研制出MG110/130-TPD型单滚筒采煤机,首次在极薄煤层采煤机中采用了交流变频电牵引技术,采高 0.52~0.80 m;同年,研发出MG170/388-BWD型系列交流电牵引采煤机,适于0.9~1.6 m煤层,倾角≤35°,煤硬度f≤4的煤层开采,后又研制出MG140/330-BWD型薄煤层采煤机,是一种多电机驱动、横向布置的交流机外载交流变频电牵引采煤机; 2010年,辽源煤机厂制造出MG110/265-BWD型薄煤层电牵引采煤机,如图24所示,适用于采高0.9~1.6 m、倾角≤40°、煤硬度f≤4的煤层开采;同年,制造出MG200/245-TPD型极薄煤层电牵引单滚筒采煤机,是一种多电机横向布置的爬底板式、齿链牵引采煤机,适用于开采0.69~0.95 m的极薄煤层;2012年研制出MG150/350-PWD型悬机身爬底板无链牵引双滚筒采煤机,采高0.75~1.30 m,在小河嘴煤矿4026和4028两个大倾角工作面进行了工业试验。

图24 MG110/265-BWD型薄煤层采煤机

3.5 西安煤矿机械厂创制机型

1994年,陕西西安煤矿机械厂(以下简称“西安煤机厂”)与德国艾柯夫公司合作生产MXA-380E/3.5型电牵引采煤机,在MXA-300/3.5液压采煤机上改装艾柯夫公司的电牵引部和配电箱;1996年推出MXB-880型直流电牵引采煤机,总体布置、传动系统与EDW450/1000-L型直流电牵引采煤机相近,是我国当时功率最大、技术最先进的电牵引采煤机,采高为2~4 m[1];2001年推出MXG-150/350D和MXG-500/4.5D型电磁调速电牵引采煤机;2008年,该厂研制成功MG900/2320-GWD型采煤机,最大采高6.3 m,可实现远程智能监控,2009年在陕西煤化集团红柳林矿投入使用;2009年研制出MG1000/2550-GWD型交流电牵引采煤机,最高割煤高度为7.1 m,可实现自动记忆调节采煤高度,远程自动化监控,采煤工作面“三机”联动等功能;2010年研制出世界首台大功率MG2×200/925-AWD交流电牵引薄煤层采煤机,该机采高2.5 m,具有记忆截割功能,是当时薄煤层采煤机中最大功率的采煤机,在陕西煤业化工集团韩城矿业象山矿12301工作面进行了工业性试验[39];2017年改制出8 m大采高采煤机,在补连塔煤矿12512综采工作面运行;2019年研发出MG1100/3030-GWD型采煤机,如图25所示,采高8.8 m,在国家能源集团神东矿业公司上湾煤矿12402综采工作面投运。西安煤矿机械厂的主要创制机型如表2所示。

图25 井下运行的MG1100/3030-GWD型采煤机

3.6 我国其他制造企业创制机型

2001年,河北邢台金牛矿业机械公司研发出MGN132/316-WD型电磁调速电牵引采煤机,适于1.1~1.9 m、倾角<30°的薄煤层开采,采用电磁滑差调速交流驱动齿轮销轨式无链牵引,牵引速度0~6 m/min[40]。

表2 西安煤机厂创制机型及时间

2005年,山东先河机电公司制造出ZB2D-111型交流电牵引采煤机,采用SPWM变频调速技术,适用于采高0.75~1.50 m、煤层硬度f≤2.5的薄煤层开采。

2006年,三一重装集团公司制造出MG200/500-WD采煤机,它是该公司生产的首台采煤机,采高1.6~3.0 m。2014年推出MG210/485-PWD型交流电牵引采煤机,如图26所示,截割功率2×210 kW。

2012年,上海创力公司与同煤集团联合研发了MG200/455-BWD型交流电牵引薄煤层采煤机,采高1.0~1.7 m,2013年该机在同煤集团云冈矿8805工作面首采成功。

2014年,江苏徐工集团生产的电牵引采煤机通过了国家安标矿用产品安全评审,标志着徐工集团从工程机械进入采煤机制造领域,目前已生产MG150、MG160、MG180、MG200、MG250、MG300、MG400、MG450、MG500等型号的交流变频电牵引采煤机,采高范围0.9~4.0 m,总装机功率为360~1180 kW。

图26 MG210/485-PWD型电牵引采煤机

2017年,山东兖矿东华重工研制出MG2×70/325-BWD电牵引薄煤层采煤机,用2台70 kW电机共同驱动截割滚筒,截深630 mm,机载无链电牵引,牵引速度0~6.58 m/min;适合于采高0.85~1.55 m、倾角≤35°和煤质硬度f<4的煤层开采,具有采煤机倾斜角度和摇臂位置检测、现场总线控制和记忆截割功能;该机在兖矿集团北宿煤矿5615工作面进行了工业性试验,期间累计生产原煤108万t[41]。

4 结语

电牵引采煤机诞生之后,使采煤机自动化程度得到大幅度提高,这得益于齿轨驱动和电机调速技术创新,产生了第四代的无链牵引采煤机和第五代的电牵引采煤机。

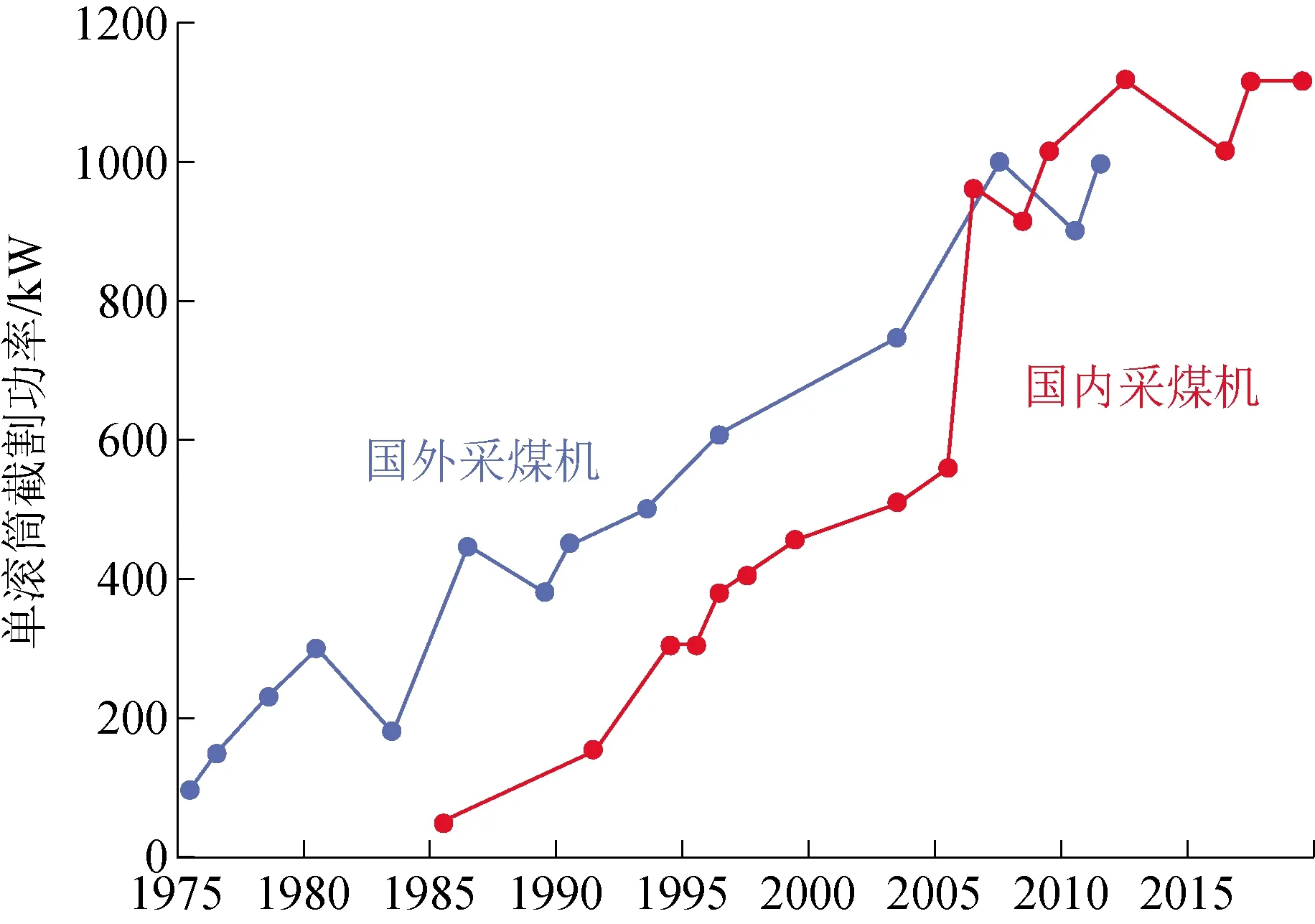

以单滚筒截割功率为对比指标,中外电牵引采煤机向重型化发展态势如图27所示。我国电牵引采煤机起步比国外滞后约10年,先是通过技贸结合方式,与波兰、美国、英国、德国的先进技术合作制造产品,之后我国电牵引采煤机发展速度与国外基本平行。从2006年起,我国电牵引采煤机开始大跨越,迅速达到国外技术水平,近15年间在截割功率和采高指标上赶超了国外产品。

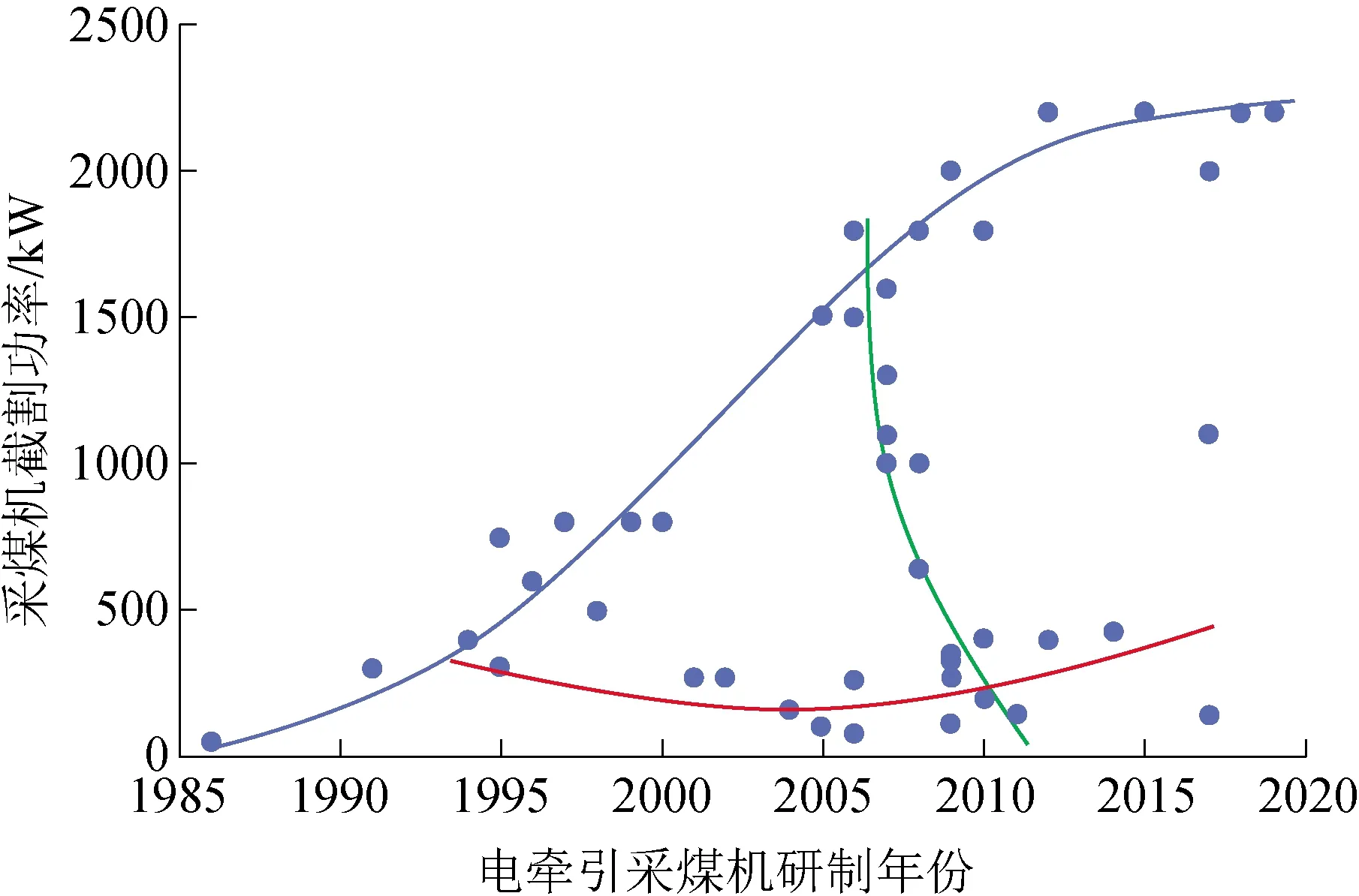

我国电牵引采煤机发展呈现了类似剪刀状的3条脉络,如图28所示。

(1)1990-2010年期间,电牵引采煤机的截割功率近似线性地从300 kW增至2000 kW,之后10年的截割功率大致保持在2200 kW左右,但总装机功率出现增大趋势,以满足重载牵引及高产量破碎的功率需求。

(2)从1995年开始,我国对截割功率在 300 kW左右的电牵引采煤机研发速度加快,出现了各类中小功率电牵引采煤机,以满足薄煤层开采的需要。

图27 中外电牵引采煤机截割功率发展态势

图28 我国电牵引采煤机的型谱分布

(3)2005-2010年期间,我国研发出一批400~1600 kW截割功率的电牵引采煤机,填补了大采高与低采高之间的采煤机型谱空白。由此,形成了剪刀形的电牵引采煤机型谱。

截至2020年5月,我国煤矿有井工矿4841处,其中在产井工矿2187处,有超过3330个综采工作面,另有在产露天矿207座。如果把采煤机使用寿命设为5年,由此测算我国采煤机的需求量在670台/年左右,这个数量与“采煤机技术发展历程(二)——铣削式滚筒采煤机”[43](《中国煤炭》2020年第7期)一文所预测的产量曲线(近700台)基本吻合。

笔者认为,电牵引采煤机是未来我国煤矿智能化开采的必需装备,总截割功率覆盖范围300~2400 kW,如此宽的采煤机型谱说明我国煤炭开采条件差异非常大。但是,目前的电牵引采煤机依然采用传统的刮板机导控行走方式,存在着偏载力矩大、行走阻力大、导向部件磨损快等难题,始终没有得到很好解决。随着机械传动技术创新、永磁电机的成熟应用,未来的电牵引采煤机行走技术还需改进,大功率电牵引采煤机亟需研发更可靠、更智能的采煤机器人行走技术。

致谢:谨以此文向为我国电牵引采煤机发展做出卓越贡献的前辈们致敬!致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机研发年份可能有偏差,请读者帮助校正和补充。