关于综采工作面采煤工艺的探讨

2020-08-21柳志斌

柳志斌

(同煤集团永定庄煤业公司, 山西 大同 037024)

引言

在采煤前,对采煤工艺过程进行系统设计,合理确定最优的采煤工艺过程至关重要[1]。而井下各综采工作面的地质环境特点不尽相同,因此,在采煤工艺设计过程中,需结合该工作面的地质情况进行设计匹配,以此达到最佳的开采效果[2]。由此,以永定庄煤业9105 综采工作面为分析对象,针对性地对该工作面采煤工艺流程进行了分析,并对采煤工艺操作的过程进行了具体说明,通过理论计算,验证了采用该采煤工艺能达到该工作面的生产能力需要,这对后期该综采工作面的具体施工操作提供了重要的指导价值[3]。

1 采煤工艺流程及相关设备分析

根据永定庄煤业9105 综采工作面中的操作过程及工艺特点,确定了该工作面中采煤工艺的流程及不同类型设备的选型。

1.1 采煤设备的启动顺序

胶带输送机→清水泵→乳化液泵→破碎机→转载机→刮板输送机→采煤机。

1.2 采煤工艺的操作顺序

采煤机从机头(尾)斜切进刀→割煤、装煤→推移刮板输送机→移架→端头作业(移超前支护、端头支护和密集支护)。

1.3 采煤工艺中的关键设备

1)落煤设备:采用MG210/485-PWD 型交流电牵引双滚筒采煤机割煤,滚筒截深为600 mm。

2)装煤设备:采用SGZ730/400 中双链刮板输送机铲煤板装煤。

3)运煤设备:工作面采用SGZ730/400 中双链刮板输送机运煤;运输顺槽采用1 部SZZ764/160 转载机,和两部DSJ80/40/110 带式输送机运煤。

4)工作面支护:采用ZY3400/8.5/18 掩护支架进行支护,支架最大高度为1.8 m,最小高度为0.85 m。

2 采煤工艺具体操作过程分析

2.1 进刀过程

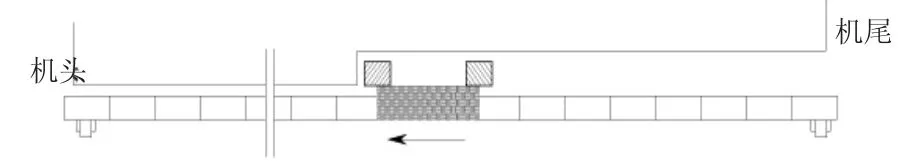

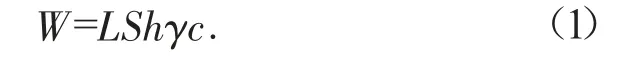

采煤机进刀方式采用端部斜切进刀,斜切进刀段长度为30 m,进刀深度为0.6 m。当端头顶板破碎时或不宜端头进刀时,也可以采用中部斜切进刀,具体如下[4]:当采煤机割煤至工作面机头时,其后的输送机槽已移近煤壁。调换两滚筒上、下位置,前滚筒下降,后滚筒升起,然后沿输送机弯曲段反向割入煤壁,直至采煤机机身进入输送机直线段为止,这时采煤机已向煤壁推进了一个截深,然后将输送机移直。调换两滚筒上、下位置,采煤机重新返回割煤至输送机机头处,将三角煤割通。煤壁割直后,再次调换上、下滚筒位置,反向正常割煤。当采煤机割煤至工作面机尾时,其后的输送机槽已移近煤壁,如图1 所示。调换两滚筒上、下位置,前滚筒下降,后滚筒升起,然后沿输送机弯曲段反向割入煤壁,直至采煤机机身进入输送机直线段为止,这时采煤机已向煤壁推进了一个载深,然后将输送机移直。再调换两滚筒上、下位置,采煤机重新返回割煤至输送机机尾处,将三角煤割通。煤壁割直后,再次调换上、下滚筒位置,反向正常割煤,如图2 所示。

2.2 割煤过程

图1 采煤机割煤至工作面机尾示意图

图2 采煤机反向割煤流程图

割煤是采煤工艺过程的关键工序。针对该综采工作面特点,确定了割煤方式为双向割煤,其流程为:采煤机由机头→机尾、机尾→机头反复运行。采煤机沿工作面一次采全高,并同时完成推移刮板输送机、移架等一个采煤循环的全过程。采煤机往返一次进两刀完成两个采煤循环。同时,在割煤过程中,需注意如下几点[5]:

1)采煤机司机在作业前要按作业标准及操作规程等有关规定对机组、机组电缆等情况进行全面检查,消除故障、排除隐患后才可作业。

2)作业时,采煤机司机站在支架立柱与电缆槽之间,集中精力进行操作,防止滚筒甩出煤矸伤人;除机组司机外,机组前后滚筒5 m 范围内不得有人,防止滚筒甩出煤矸伤人。

3)采煤机司机要控制好采高,保证顶底板平整,煤壁垂直。煤层厚度发生变化时,应及时对采高做相应调整,不得留顶底煤,特殊情况下另外执行相关措施规定。

4)非紧急情况不得使用机组操作手把或隔离开关停机。在更换截齿时,必须切断电源,摘掉滚筒离合器,把操作手把打至零位,闭锁工作面刮板输送机(要求有不少于2 个起作用的闭锁键处于闭锁状态),并对煤帮顶板进行安全检查,煤帮无片帮可能的情况,按作业标准进行作业(包括检修机组或在机组附近作业)。

2.3 装运煤过程

一般综采工作面中采用的是滚筒采煤机自动装煤,其余浮煤由铲煤板铲入刮板输送机内,支架底座及架间浮煤、缺口落下的煤由人工用铁锹攉入刮板输送机内,经刮板输送机、转载机、破碎机、带式输送机、9105 进风巷溜煤眼至一采胶带大巷皮带机,运至主斜井煤仓经主斜井大倾角带式输送机运出地面。

2.4 推溜及移架过程

2.4.1 推溜刮板输送机操作

1)滞后采煤机后滚筒15 m 进行推移刮板输送机。推移刮板输送机时不能使刮板输送机弯曲过大,且弯曲段长度不得小于15 m。

2)推移刮板输送机时应互相配合。当推移不动时,必须查明原因,妥善处理后再推,严禁硬推。

3)当仰采或俯采时,每一循环内工作面输送机上翘或下扎不得超过50 mm。

4)推移刮板输送机时要保证推移步距,若因煤层底板没有割平,推移刮板输送机推不动时,应及时进行返刀,确保刮板输送机平直。

2.4.2 液压支架移架操作

移架顺序包括:在采煤机割煤后,先推移刮板输送机,后移架。其操作步骤为:

1)工作面移架采用邻架操纵方式,移架必须依次逐架进行,移架步距为600 mm,割煤与移架的间距超过15 m 时要及时通知采煤机司机放慢割煤速度或停机等待。

2)操作人员操作移架时,严禁所移支架内及支架两侧站立人员。

3)在移架降柱时不宜超过200 mm,并使顶梁处于水平状态。

4)移架时速度要快,移架后支架成一直线,并与底板垂直。

5)移架时如发现阻力过大,应迅速查明原因,并采取相应措施,严禁硬拉。

6)需要调架和扶正支架时,在移架过程中,可操作侧护板千斤顶等进行调整。

2.4.3 移端头支护及超前支护

采煤机割完一个循环后移端头支护和超前支护。操作顺序为:移超前支护→移端头支护→移密集支柱→移端头支架。其中,回柱作业时,要至少3 人协调配合操作,2 人回单体柱,1 人观察顶板。同时,支护作业时必须严格执行“敲帮问顶”和“先支后回”制度。

3 采煤工作面正规循环量及生产能力的计算

3.1 正规循环量及日产量

3.1.1 工作面正规循环产量

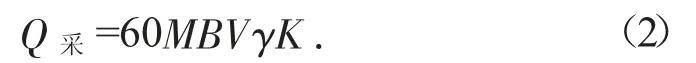

式中:W 为正规循环生产能力,t;L 为工作面平均长度,取150 m;S 为工作面循环进尺,取1.2 m;h 为工作面设计采高,取0.6 m;γ 为煤的质量密度,取1.32 t/m3;c 为工作面采出率,取97%。将数值代入公式计算得W=138 t。

3.1.2 日产量

日产量=循环产量×日循环个数=138×4=552 t。

3.2 采煤机工作面生产能力

式中:Q采为采煤机工作面实际生产能力,t/h;M 为采高,取1.2 m;B 为采煤机宽度,取0.6 m,V 为采煤机速度,取4 m/s;γ 为煤的视密度,取1.32 t/m3;K 为总时间利用系数,取0.4。将数值代入公式得Q采=91 t/h。

1)刮板输送机运输能力700 t/h>采煤机生产能力91 t/h,满足生产。

2)转载机运输能力1 000 t/h>采煤机生产能力91 t/h,满足生产。

3)破碎机破碎能力1 000 t/h>采煤机生产能力91 t/h,满足生产。

4)皮带机运输能力400 t/h>采煤机生产能力91 t/h,满足生产。

根据以上结果,全部满足工作面生产能力。

4 9105 综采工作面采煤机参数计算

4.1 采煤高度

式中:Mmax为煤层最大厚度,取1.4 m;Mmin为煤层最小厚度,取0.96 m。将数值代入到公式中计算得Hmax=1.54~1.68 m;Hmin=0.864~0.912 m。

4.2 滚筒直径

式中:a 为螺旋滚筒装煤效率,一般取0.6~0.7。将数值代入公式计算得D=0.84~0.98 m。

4.3 截割深度

目前,采煤机设计截深有0.5 m、0.6 m、0.75 m、0.8 m、1.0 m,根据工作面已选用ZY3400/8.5/18 型支架参数,为方便顶板管理,采煤机选用0.6 m 截深。

4.4 采煤机牵引速度

采煤机实际牵引速度根据工作面生产能力、通风量、瓦斯涌出量确定。经计算,采煤机的牵引速度V≤3.6 m/min。

结合此理论计算,并与市场上的采煤机型号参数进行对比,最终选择MG210/485-PWD 型采煤机用于此工作面中。

5 结语

在综采工作面施工前,对其采煤工艺过程进行系统设计、规划,是保障煤矿开采过程高效、安全运行的关键。因此,以9105 综采工作面为分析对象,对其采煤工艺流程、采煤具体操作过程进行了系统设计及分析,结合理论计算,验证了所设计的采煤工艺及选用的采煤设备能较好地满足该工作面的采煤需求,具有一定的可行性。该研究对保障该工作面的有序、高效、安全操作过程起到了重要指导,也为其他工作面的采煤工艺提供了参考。