DTL120 带式输送机的安装与调试技术研究

2020-08-21郭鹏

郭 鹏

(同煤集团安全管理监察局, 山西 大同 037003)

引言

DTL120 带式输送机以输送带作为牵引与承载部件的输送设备,不仅结构简单、运行平稳、环境污染小,而且自动化水平较高、操作方便,已成为煤矿开采不可或缺的关键输送设备[1-4]。随着煤矿产能的不断增加,对带式输送机的使用要求越来越高,特别是其运行的安全性和可靠性[5]。安装与调试作为带式输送机投入生产前的重要环节,对后续带式输送机的安全可靠运行具有重要的影响[6]。因此研究DTL120 带式输送机的安装与调试技术具有重要的意义。

1 DTL120 带式输送机结构组成及技术参数

DTL120 型带式输送机作为煤炭综采工作面中重要的运输设备,其结构组成包括驱动电机、减速增扭用减速机、液力耦合器、滚筒、上下托辊、H 型架、承重梁、ST1250 输送带、综合控制系统、安全防护系统、运行状态在线检测系统、皮带张紧装置、中间架、挡煤装置、导料槽、缓冲床、重型支腿等。

DTL120 型带式输送机技术参数如下:输送量为1 800 t/h;带宽为1.2 m;输送长度为1 900 m;胶带速度为4 m/s;倾角为0°;阻燃输送带规格为ST/S2000;传动滚筒直径为Φ1 024 mm;改向滚筒直径为Φ1 024 mm、Φ824 mm、Φ520 mm;托辊直径为Φ133 mm;上托辊间距1 500 mm;下托辊间距3 000 mm;减速器型号为H3SH12;减速比为20;电机型号为YB-400S-4;电机功率为355 kW;电机电压为660/1 440 V;张紧方式为液压自动张紧绞车;拉紧行程为18 m;液力耦合器型号未知;全机总重约为291 t。

2 DTL120 带式输送机工作原理及功能要求

DTL120 带式输送机实现工作面煤炭的运输主要由ST1250 输送带完成,其在输送机的牵引机构作用下,由头部驱动滚筒到尾部改向滚筒形成环形,为了克服输送带因自重下垂,输送带机架中会设置托辊。张紧装置使输送带与滚筒之间形成足够的摩擦力,实现输送带连续平稳运转。

DTL120 型带式输送机的最大运输长度为1900m,对于输送机的启动及运转加速度要求较高,通常采用CST 驱动装置控制输送带的转速及其运转过程中的功率,实现输送机的缓慢启动、运转功率恒定等,降低输送带工作过程中的动态张力。输送机所用的动力电机为YB-400S-4,其启动过程中通常会经过以下几个过程:温度的提升、湿度的排除、转子离心复合、绝缘损毁失效等,启动时间越长产生的热量越多,越不利于电机正常的运行,因此DTL120 型带式输送机设置了空载启动功能,可以降低电机启动载荷,同时也降低了输送带启动对电源的冲击。苛刻的服役环境使DTL120 型带式输送机在运行过程中极易出现跑偏、撕带、过载等故障,导致采煤工作的停滞,而且故障出现之后检修较为困难,因此控制系统设计有安全保护功能,实现输送机运行状态的实时监测和记录,保证输送机故障出现及时断电,并对故障进行报警,降低了输送机故障排查时间,提高了设备利用率。

3 DTL120 带式输送机安装技术

3.1 安装技术要求

DTL120 带式输送机连续运行过程中对于整机的装配要求较高,具体安装技术要求如下:输送机装配之前需要对机头、张紧装置、机尾的地基进行清理和平整,要求对机头底部的地基进行水泥浇筑,待基础满足使用要求之后采用地脚螺栓将机头与水泥地基固定;整机安装过程中为了防止后续输送机运行过程中出现偏载、跑偏等问题,要求输送机的机头、张紧装置、机身、机尾等关键结构件的中心线重合,进而确保其他结构件的安装位置精度;驱动滚筒、改向滚筒、铰接托辊、H 架安装应以输送机中心线为基准开展,要求上述各个结构件的轴心线与输送机中心线相互垂直,紧固牢靠,避运转过程中出现松动;输送带作为连续运转的承载部件,其安装过程中存在接头,接头对于输送带的平稳运行较为关键,安装过程中要求接头正且直。

3.2 安装过程

输送机安装要求由专业人员完成,安装过程必须满足《煤矿用带式输送机安全规范》MT654-1997中相关要求。其中在安装输送机的准备工作中需要完成输送机安装中心的划线,并且标识在巷道支架顶梁位置,用于指导输送机中机头、张紧装置、机尾等关键件的安装定位。做完标记之后进入输送机的安装,具体过程如下:

第一是安装输送机机头,参照安装基准线完成机头的“找平、找正、找标高”过程,满足装配要求之后采用螺栓将其固定牢靠;第二是安装输送机的张紧装置;第三是将机尾改向滚筒调整至最高位置,参照基准线安装输送机机尾,使其中心线与输送机中心线在一条直线上;第四是下胶带的铺设,其长度以胶带沿巷道底板铺设的实际长度为准,之后完成胶带的接头连接;第五是输送机H 型支架与纵梁钢管的安装,以输送机中心基准线为基础,每隔3 m 安装一个,同时完成输送带下托辊的安装;第六是输送带铰接托辊的安装,每隔1.5 m 安装一个,并且要求托辊中心轴线与输送机中心线相互垂直;第七是上胶带的铺设安装,与下胶带类似,完成胶带的接头连接;第八是输送带张紧状态的调整,运用张紧绞车及钢丝绳拽动托辊小车,观察输送带的张紧状态,当输送带张紧装置满足要求时,紧固张紧机构完成输送带张紧状态的调整。

4 DTL120 带式输送机调试技术

4.1 调试准备工作

输送机安装完成之后进入调试阶段,调试过程中需要进行输送机的试运转工作,因此调试之前要做好充足的准备。调试人员需要重新确认机械结构部分的安装位置是否满足要求;需要润滑的位置是否完成了润滑油的填充;液力耦合器中是否注入足够的清水;安装完成之后的清扫装置,是否满足刮板与输送带接触长度大于85%的要求;手动触动输送机“启动”按钮,确认输送带的安装、运行等过程是否顺畅。

4.2 输送机空载试运转

输送机空载试运转要求运转时长≥2 h,运行过程中观察输送机各部位,包括如下内容:第一是输送带运行过程中是否出现跑偏现象,一旦输送带跑偏位移大于自身带宽的5%,需要进行调整,跑偏问题是输送机空载试运转中必须重点关注的问题,具体调整方法见4.4;第二是观察输送机各结构部分是否存在干涉、异响、震颤等异常;第三是检测减速器、液力耦合器等润滑油的温升及是否存在泄漏、轴承的温升等;第四是确认制动器、限位开关、保护控制等功能是否可靠;第五是清扫器与输送带之间的接触情况;第六是拉紧装置运行是否稳定,是否存在微动等产生输送带松动的可能。

4.3 输送机负载试运行

空载试运行完成之后进入负载试运行阶段,主要检测输送机的技术参数,常用的加载方式如下:20%→50%→80%→100%,每个加载状态运行时间≥2 h。负载试运行过程中首先观察各个加载状态下输送机滚筒、托辊等旋转部件是否存在异响、是否出现升温明显等现象;其次观察输送带运转过程中物料载荷是否处于输送带的中心线位置,如果物料偏离输送机中心线,需要及时调整漏斗或者增加挡板;最后观察输送机带载启动过程中是否存在输送带与滚筒之间的打滑情况,如若出现了打滑情况,需要调整输送带张紧装置进行初始张力的调整,直到不打滑为止。

4.4 输送机输送带跑偏调整方法

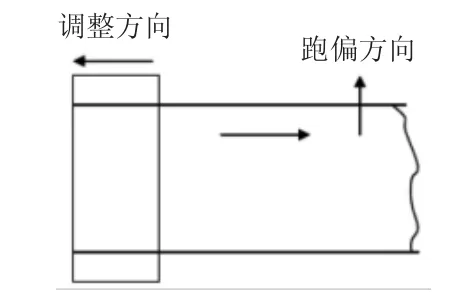

输送带跑偏问题直接影响其后续使用过程中的安全性和可靠性,因此需要在输送机试运行过程中进行调整,使输送带运转过程中处于输送机的正中位置。输送带跑偏问题出现需要调整输送机的机头卸载滚筒、改向滚筒、托辊小车改向滚筒、机尾滚筒、铰接托辊等与输送带紧密接触的旋转部件。具体调整方法如下:第一是观察输送带上物料是否处于其中心线位置并进行调整;第二是跑偏问题的调整需要以输送带的运动方向及跑偏方向为依据,其中改向滚筒的调整方法如图1 所示,主要调整输送带跑偏一侧的改向滚筒轴承座,托辊的调整方法如图2所示,主要调整输送带跑偏一侧托辊;第三是适当地增加输送带的张力也有利于减小输送带的跑偏;第四是如果试运行过程中采用上述方法不能完成跑偏问题的调整时,需要重新检测输送机及接头中心线直线度。

图1 改向滚筒调整跑偏方法

图2 托辊调整跑偏方法

5 结论

矿用带式输送机作为煤炭由综采工作面到达地面的重要运输设备,其能否安全可靠运行直接关系着煤矿企业的经济效益。DTL120 带式输送机以输送带作为牵引与承载部件的输送设备,不仅结构简单、运行平稳、环境污染小,而且自动化水平较高、操作方便,已成为煤矿开采不可或缺的关键输送设备。对DTL120 带式输送机的安装与调试技术进行研究,可更好地促进我国的煤矿产业的健康发展。