对称Y型管管内充满度对管壁影响的数值模拟实验研究

2020-08-19赵廷红施宇轩

赵廷红,施宇轩

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

对称Y型管是输运介质的管道系统中一种常见的装置。在排水管路中,出于调节管内压力波动,排出管内有害气体,以及容纳可能出现的高峰流量的考虑,管内充满度一般设计为低于1的值。而在管件使用过程中,受到温度、压力、疲劳等因素影响[1],管件可能出现断裂、泄露等事故。Y型管由于交接处管内流体流动状态变化,则可能在此处出现应力集中等不利于管件运行使用的情况[2]。在以往的针对Y型管和类似管件的数值模拟研究中,常将管内气液、气固二相流的研究作为重点,且在建模时常考虑的是流体充满管道的情况[3-5],而对管内流体未充满时和管内流体对管壁影响的研究相对较少。而针对无压管的研究则常关注于管内水流的水力特性[6-7],针对管内流体对管壁影响的研究亦较少。研究采用ANSYS数值模拟软件,对数种不同充满度下的Y型管内水气二相流和管壁进行数值模拟实验研究,得到管内水流分布状况和管壁形变状况的数值模拟实验结果,得出管壁形变状况与充满度之间的关系,以期减小管内水流对管壁的冲击,进而对工程实践提出合理化建议。

1 管内水气二相流模拟

1.1 管内流体域三维模型的建立

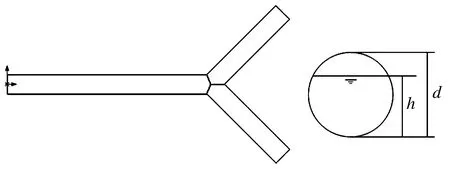

模拟实验所用的对称Y型管件内部流体域如图1所示。水流被设置为从长2 m的进水管段流入,在节点处分流至2个长1 m的出水管段,最后从出水口流出。管道内径d为190 mm,进、出水管段的夹角为135°。为模拟管道未充满时的流动状况,在进水口处设置一分界线将水、气两相进口分开,分界线至管底的距离h由充满度的定义式计算得到。管道坡度i=0.003,水流从进水口流入管道后在重力作用下流出。

图1 管件模型示意图Fig.1 Pipe fitting model sketch map

充满度a定义公式为

a=h/d,

其中:d为管道内径;h为管内水深。

1.2 流体体积分数模型和紊流模型

为有效模拟管内的自由水面,引入可用于分层流求解自由液面的流体体积分数模型(VOF,volume of fluid)。该模型假设水和空气服从同一组动量方程,但将它们的体积分数做为单独变量[8]。在每个单元中,若以αw表示水的体积分数,则空气的体积分数αa表示为

αa=1-αw。

αw的值可能为0,1,或介于0和1之间,分别对应充满空气、充满水和包含水气界面3种情况。

水气界面的跟踪通过求解连续方程完成,即

根据αw的值可以计算出管内自由液面的大致位置。

在VOF模型中,由于水和空气具有相同的速度场和压力场,其k-ε紊流模型和单相流k-ε模型在形式上完全相同。

连续方程:

(1)

动量方程:

(2)

k方程:

(3)

ε方程:

(4)

其中:k,ε分别为湍动能和湍流耗散率;μt为湍流粘性系数;Pt为湍动能生成项。模型常数为Cξ1=1.44,Cξ2=1.92,σξ=1.3,σk=1.0,Cμ=0.09。

与单相流的区别在于其中的密度ρ和粘性系数μ并非常数,而是由体积分数的函数得到,即

ρ=αwρw+(1-αa)ρa,

μ=αwμw+(1-αa)μa,

其中:ρw、ρa分别为水和空气的密度;μw、μa分别为水和空气的分子粘性系数。

1.3 边界条件设置

水入口采用速度边界,为保证管道的过流能力,流量固定为0.03 mm3/s,流速与流量相匹配,根据流量和充满度计算得到;空气入口为压力入口;2个出口皆设置为自由出流。

1.4 模拟结果

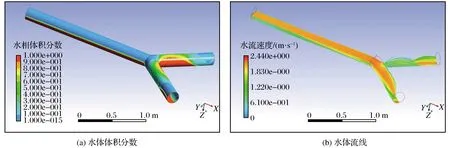

为初步了解管内水流流态,模拟得到管内水体体积分数和流线,如图2所示(以充满度0.5的情况为例)。

图2 管内水体体积分数和流线Fig.2 Volume fractions and flow lines of water in the tube

结合2图可以看出,管内水流在进水管段较为平缓,流过管件分岔处后,由于惯性作用,水流冲击出水管道内侧,且由于管道流向的突然改变,水体受挤压后在出水管内侧上涌,液面最高处明显高于入水口。相应的,出水管外侧的液面则明显下降。流经一定路程后由于重力作用,液面下降直至流出出水口。

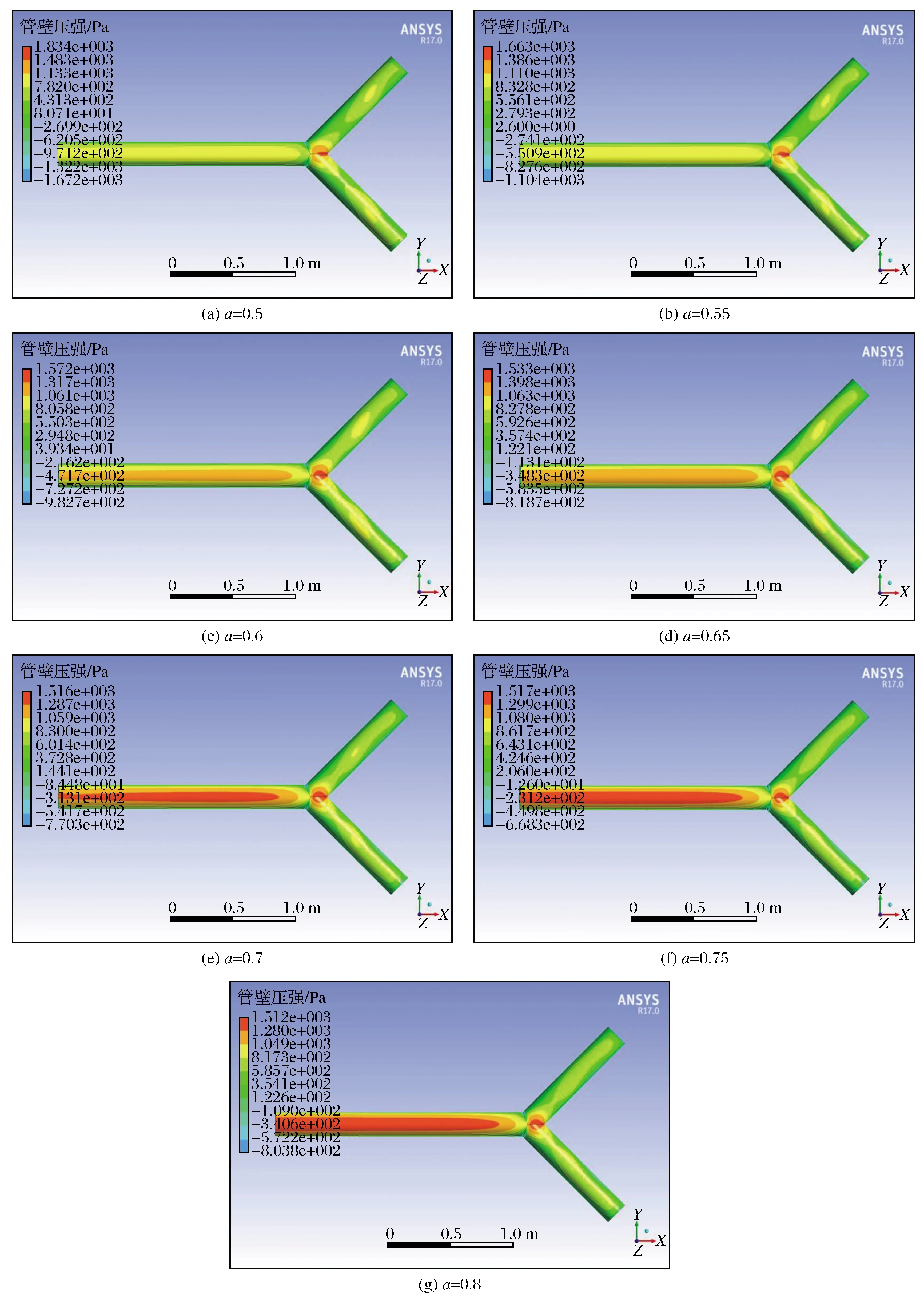

不同充满度时管内压强如图3所示。

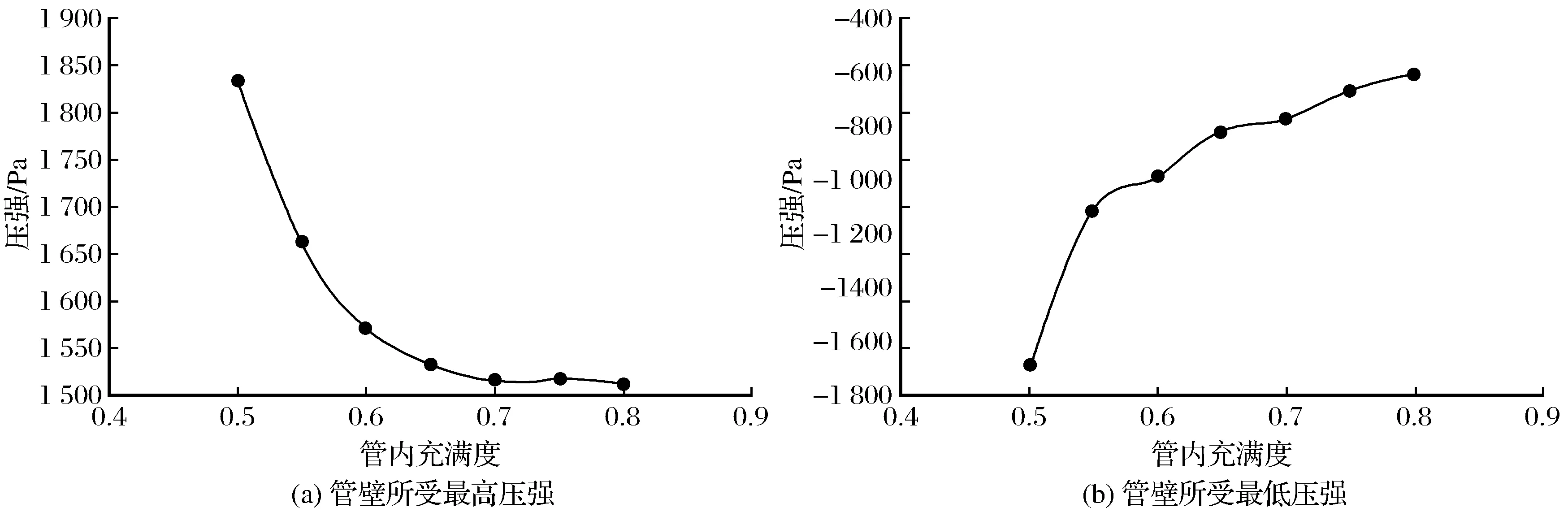

具体的,不同充满度时管壁所受的最高及最低压强如图4所示。

结合压强云图及散点图可以看出,管件两肋处出现低压区,两出水管道内侧交接处则出现高压区。当充满度上升时,由于流速下降,管壁所受最大压强减小,最低压强上升。当充满度高于0.65后,由于管内流速变化幅度减小,且管内水流越来越接近满管流,压强分布状况变化幅度减小。但同时,由于管内水深增大,出水管道交界处的高压区面积增大。由此可见,管件状况受管内水流流速和水深共同影响,有必要对管壁及管内流场进行流固耦合分析,以进一步探究过流量一定时,充满度对管壁的影响。

图3 不同充满度下的管内压强分布Fig.3 Distribution of in-tube pressure at different degree of fullness

图4 管内最高及最低压强Fig.4 Highest and lowest pressure in the tube

2 管壁应力及形变分析

2.1 管壁模型及计算基本设置

在Y型管内部流场基础上向外抽壳,得到管壁厚度为5 mm的对称Y型管件模型,之后进行网格划分。管壁材料为高密度聚乙烯(high-density polyethylene),其主要力学性能如表1所列。

在以往关于输水管路的研究中,常将管路进、出水口设置为固定端。但是这类研究的研究对象常为有压管,且常忽视了重力影响[9]。而对于本次计算中的问题,管路为无压管,水在重力作用下流出管道,为便于观察模拟结果,并考虑到管件使用时的实际情况(埋地等),将管道外壁面设置为固定约束面。流体和结构模型可以使用不同的单元和网格。流体作用在结构节点上的力由结构节点周围的流体边界上单元的应力插值得到[10]。

表1 管件材料的主要力学性能

2.2 流固耦合模型

流固耦合的有限元方程为

其中:U={uw}T,U、P分别表示由全域各节点压力所组成的列矢量。各总系数矩阵由全域各单元相应的系数阵叠加而成,其中A为质量矩阵叠加;B为对流矩阵;C为压力矩阵;D为损耗矩阵;E、F为体积力矩阵;G为连续矩阵;H为边界速度矢量;δ、υ、τ分别为加速度、速度、结构应力列向量;[M]为质量矩阵;[K]为刚度矩阵,[C]为阻尼矩阵。

2.3 模拟结果

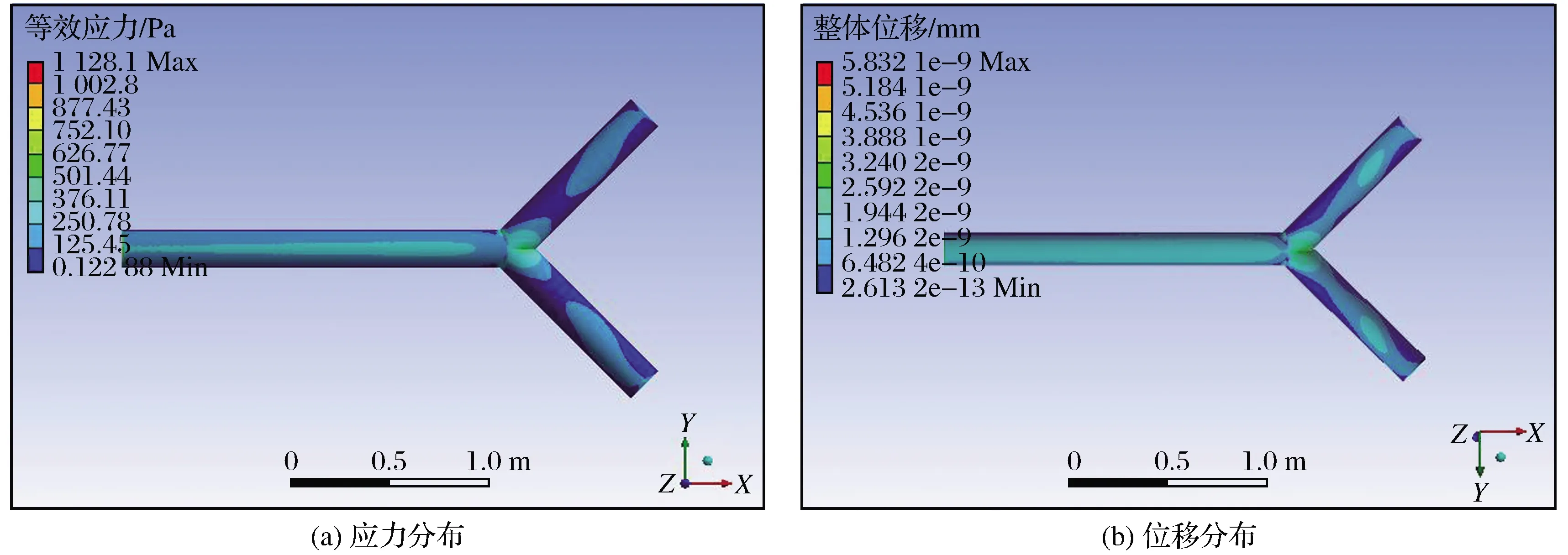

管件应力分布及位移分布如图5所示(以充满度0.5的情况为例)。

由图5可以看出,管件进水口下沿管壁处由于流速发展不充分,应力值及位移量明显较大,这也导致以上云图的标尺数值较大,在分析时应对此处予以排除。

图5 管件应力分布和位移分布Fig.5 Distribution of stress and displacement of pipe fittings

排除后,管件的最大位移发生在两出水管段内侧交界处偏向管底位置,这是该处管内水流流向的突然变化导致的。同时,进水管段管底附近受水深影响,位移量亦较大,且明显大于两出水管段。

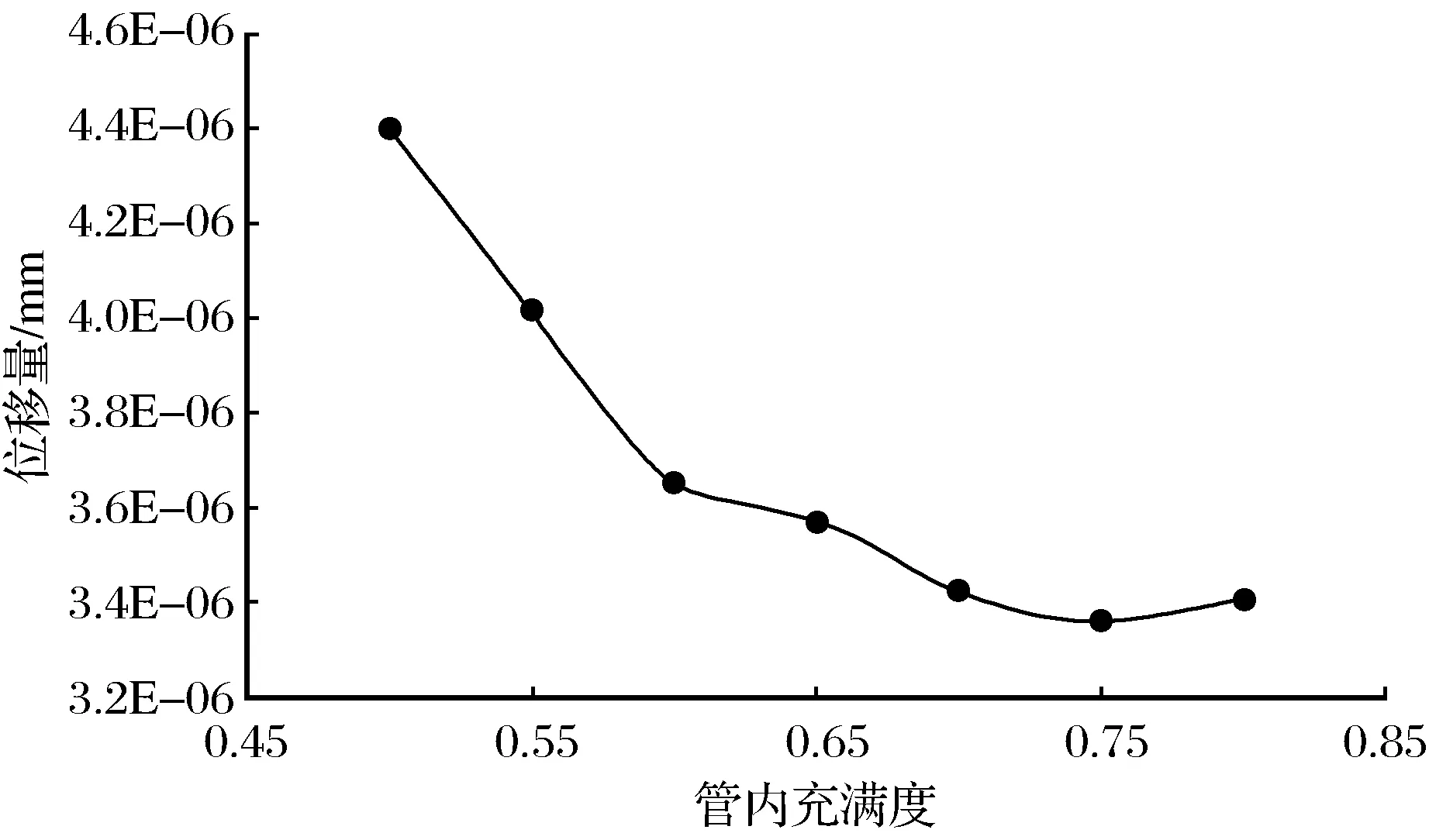

具体的,管件在不同充满度下的最大位移量如图6所示。

该结果与之前得到的最大压强变化趋势有一定的相似性。但同时,随着充满度增大,进水管段管底附近形变量明显增大,在管件的实际使用过程中,这是不应忽视的。

位移分布图可以较为方便地对模型形变状况进行直观判断,我们可以看到特定部位的位移,但却不能了解产生相关位移的内部原因。而应变能云图可以实现这一功能,它可以显示出应变能最集中的单元[11]。

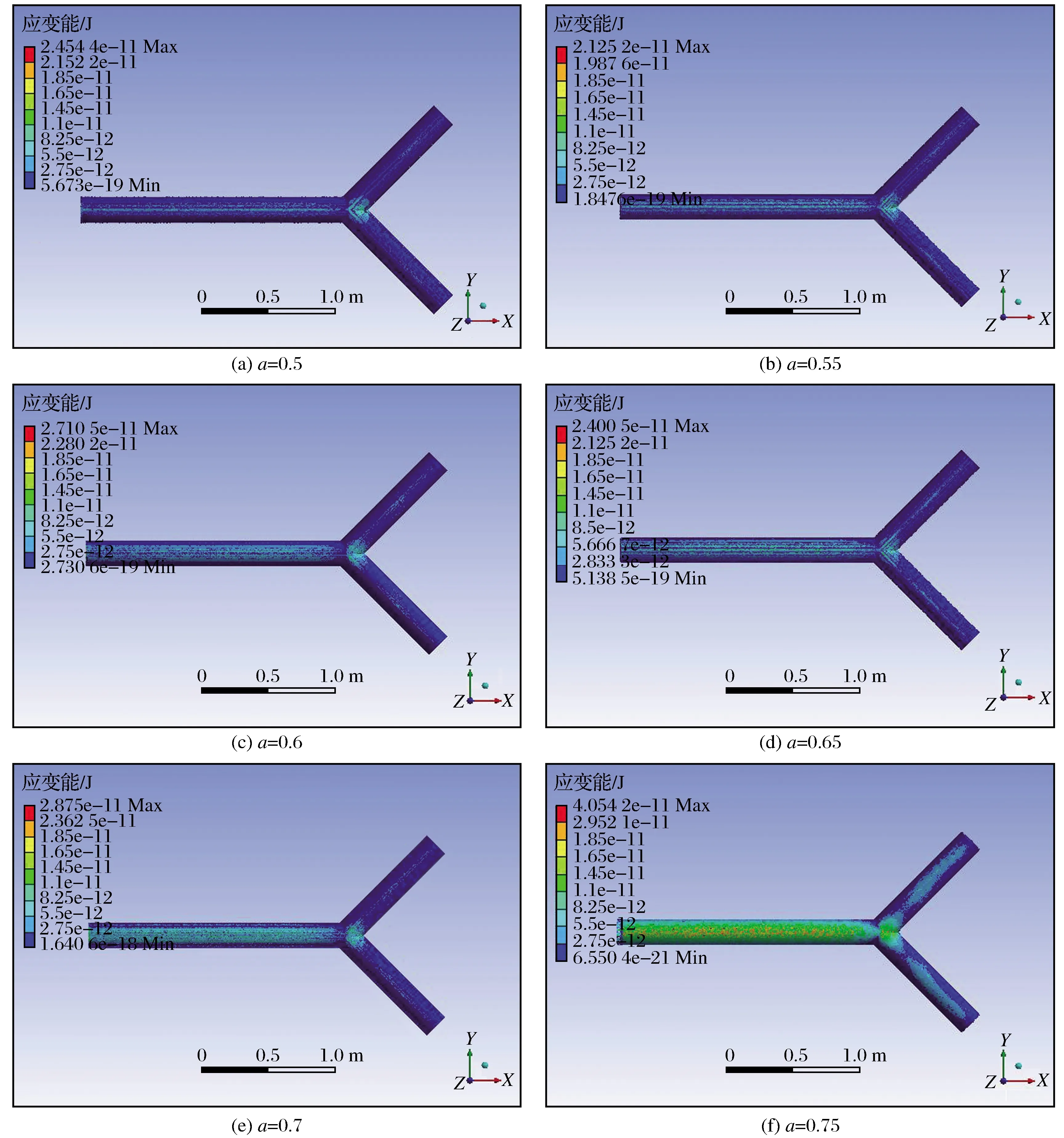

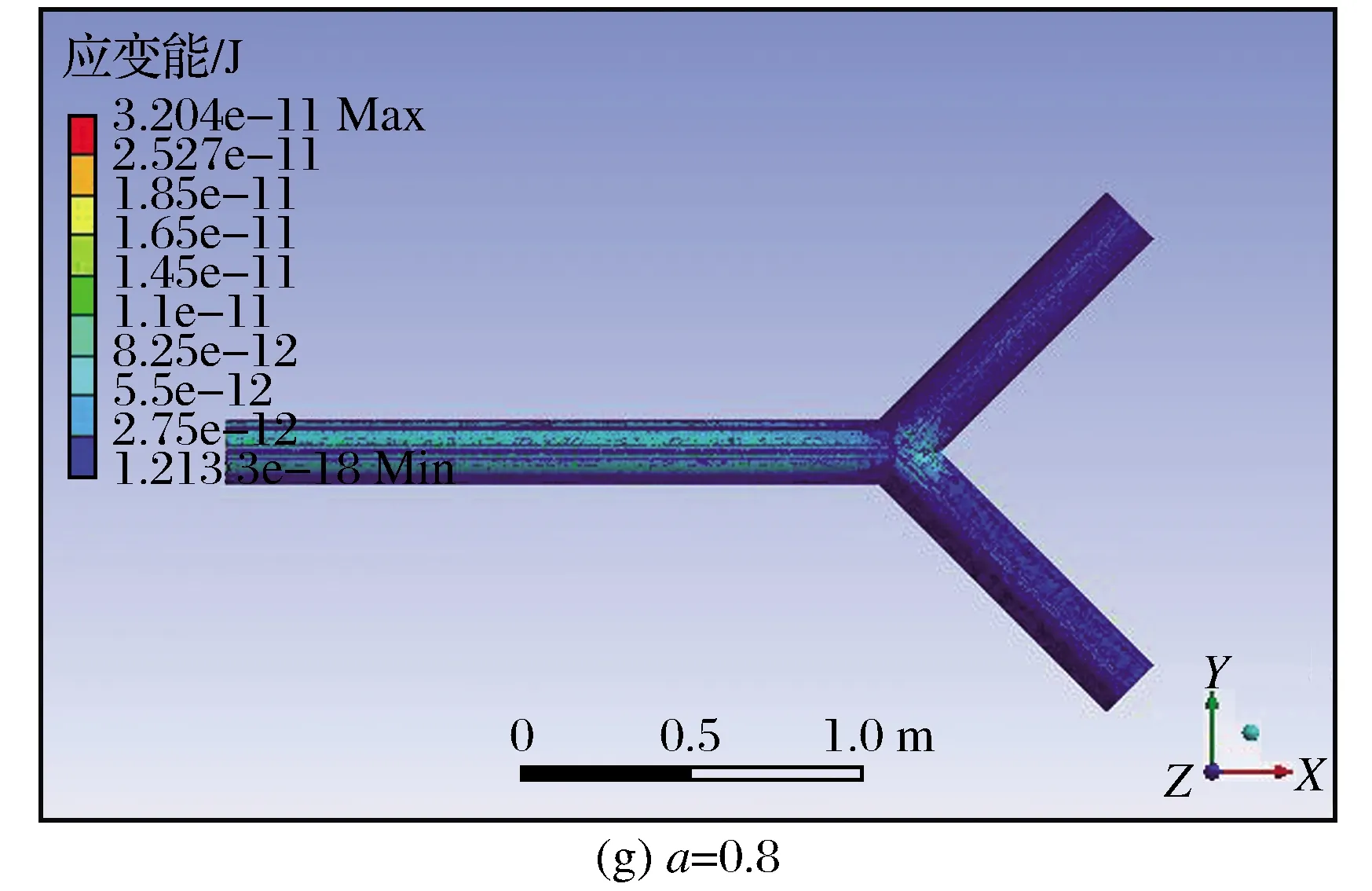

管件在不同充满度下的应变能云图如图7所示。

图6 管件最大位移量Fig.6 Maximum displacement of pipe fittings

图7 不同充满度下的管件应变能Fig.7 Strain capacity of pipe fittings at different levels of fullness

与之前的分析一致,进水口下沿出现了应变能很大的单元,分析云图时应予以排除。

由图7可以看出,充满度低于0.65时,应变能较大的单元主要集中于两出水管段交接处,亦即该交接处应变能集中;而充满度高于0.65后,进水管段管底附近应变能较大的单元增加,且充满度达到0.75时,应变能较大的单元数量增多明显。这与管件的形变状况是符合的。

3 结论

结合以上水气二相流及流固耦合计算结果,可以得到结论:

(1) 在过流量一定时,2支管段的内侧交界处存在应力集中现象,位移形变量较大;在管件进水管段,受水深影响,位移形变量亦较大且大于出水管段。

(2) 就管壁位移及应变能变化情况而言,充满度在0.65左右时,管内水流对管壁的影响较小,可以减小管内水流对管壁的压迫与冲击,延长管件使用寿命。