TP850RD 旋挖机钻杆用无缝钢管开发与生产

2020-08-18郝剑英王连发

郝剑英,王连发

(天津钢管制造有限公司,天津300301)

0 引言

旋挖机作为新兴的工程施工机械设备,它的主要用途是为钻孔灌注桩基础工程旋挖成孔。旋挖机钻杆是旋挖机的重要部件,它在作业施工中对钻头起到传递载荷的作用。旋挖机钻杆根据设计需求用若干个无缝钢管经机加工、焊接后套装而成。

自天津钢管制造有限公司(简称天津钢管)生产旋挖机钻杆用无缝钢管以来,为国内某知名制造商批量生产了TP550RD 钢级的无缝钢管。为提高产品机械性能,满足更加恶劣的作业工况,提高旋挖机钻杆的使用寿命,制造商提出更高钢级产品的需求。因此,天津钢管结合产品指标,在Φ382 mm 孔型开发了TP850RD 钢级Φ368 mm×12 mm 旋挖机钻杆用无缝钢管[1-2]。

1 产品技术要求

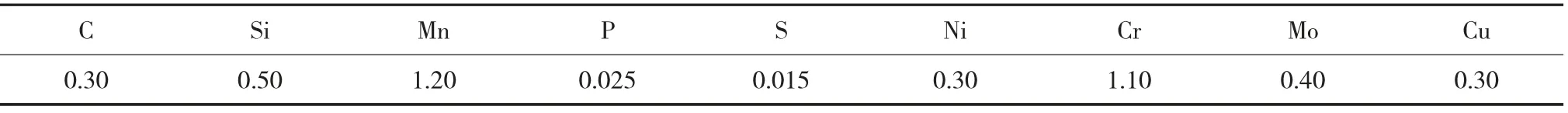

天津钢管针对制造商的产品标准要求,对该产品的化学成分、力学性能、尺寸公差进行了调整,分别见表1、表2、表3。

2 冶炼工艺

炼钢连铸坯断面直径为Φ350 mm,主要生产工艺流程为:EAF 电弧炉冶炼→LF 钢包精炼炉冶炼/VD 真空脱气炉处理→CCM(连续浇注)工艺生产。为了确保轧制产品具有较高的机械性能,在炼钢时需要严格控制钢水的纯净度、夹杂物等指标。针对此次采用的钢种炼钢按照以下工艺控制要点进行生产。

电炉冶炼通过合理调整氧气和燃料的使用量来增加辅助能量,提高电炉冶炼强度。电炉形成1支炉门BSE 碳氧枪与3 支炉壁固定氧枪、2 支炉壁固定碳枪的“四点”分散吹氧和“三点”喷吹工艺,从而实现吹氧和喷碳沿炉壁周向更加优化,达到均衡熔化、均匀反应和造良好泡沫渣的目的。

精炼炉(LF)过程对钢水进行精炼处理,主要任务是脱硫、脱氧、脱气、去夹杂物和调节温度等,在提高钢水质量方面起到重要的作用。加热按操作曲线由低级数至高级数逐级控制升温,钢包平均升温速度为3~4℃/min,采用全过程吹氩搅拌工艺。

表1 TP850RD 旋挖机钻杆用无缝钢管的化学成分最大值要求 %

表2 TP850RD 旋挖机钻杆用无缝钢管的力学性能要求

表3 TP850RD 旋挖机钻杆用无缝钢管的尺寸公差要求

真空处理主要是主控人员通过工艺控制计算机自动控制,在高真空(0.066 kPa 以下)保持10~15 min。在真空处理完成后通过Ca 丝喂丝工艺,促进钢水中Al2O3形成低熔点的球状夹杂物铝酸钙(12CaO·7Al2O3),避免浇注过程发生堵塞水口问题,同时还可以改善轧制后钢材的各向异性。并采用氩气弱搅拌以及适量的吹氩工艺措施促使夹杂物上浮被渣吸收。

3 钢管轧制工艺

钢管轧制在460PQF 机组进行轧制,主要轧制设备有锥形穿孔机、5 机架PQF 连轧机、脱管机、12机架定径机。此次生产规格为Φ368 mm×12 mm 规格,主要轧制工序:圆坯锯切→环形炉加热→斜轧穿孔→PQF 连轧→脱管→定径→冷床。

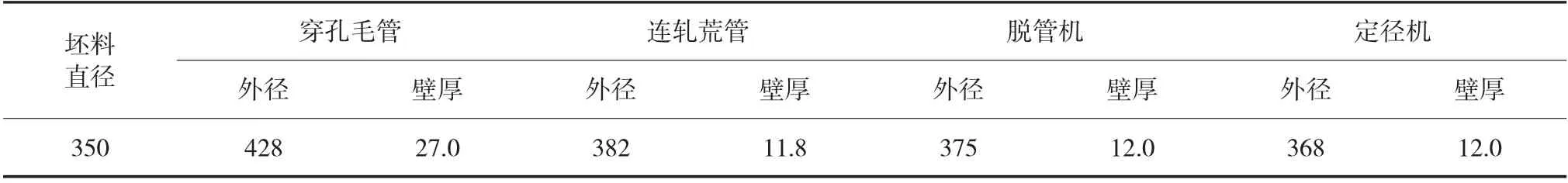

根据产品规格和各变形工序的轧制变形,确定各轧制变形工序轧件规格尺寸,具体情况见表4。

3.1 穿孔机顶头设计和工艺参数

表4 各轧制变形工序轧件规格尺寸情况见表 /mm

460PQF 无缝钢管连轧机组的穿孔机采用配置导板的锥形穿孔机设备。根据现有工具规格进行核算,需要增加新的穿孔顶头以轧制壁厚更薄的Ф428 mm×27 mm 毛管。

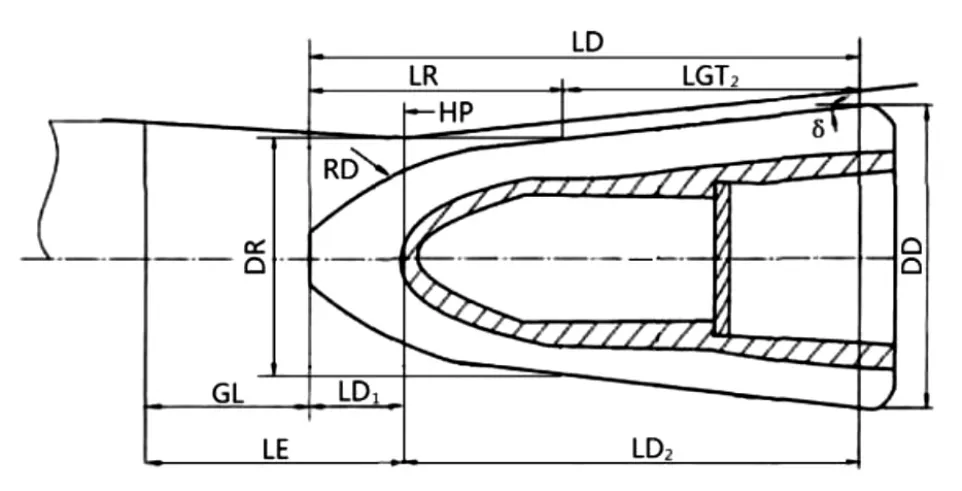

在设计穿孔顶头时,需要综合考虑管坯、毛管尺寸和穿孔轧制工艺参数等因素。顶头外形轮廓根据其各段轧制时起到的作用,分为穿孔锥、辗轧段、反锥段三部分。顶头穿孔锥主要作用使实心圆坯经过轧制变成空心的圆管,并随着轧件螺旋前进减薄圆管的壁厚;它采用圆弧段设计且长度较长,主要是为了缓和穿孔轧件沿轧制方向的减壁过程,减少轧制时顶头对轧件的阻力,以达到降低顶头穿孔锥磨损目的。顶头辗轧锥的主要作用是均整毛管壁厚,使毛管壁厚更加均匀;理论上它的长度要大于一个毛管螺距,确保轧件任意截面的金属都能保证在顶头辗轧段区域轧制两次,以实现毛管的均壁和平整作用;在实际设计时辗轧锥角一般略大于轧辊出口锥角0.3~0.6°左右[3]。

根据穿孔机顶头设计原理并结合现场生产需求,设计了342 mm 顶头。顶头形状如图1 所示。

图1 顶头示意图

已知:管坯直径DB=350 mm,毛管外径DH=428 mm,毛管壁厚SH=27mm,穿孔辊入口一段锥角α1=2.5°,入口二段锥角α2=3.9°,入口二段咬入锥L2=165 mm,出口锥角β=4.6°,咬入角γ=10°。

根据穿孔机工艺生产经验,轧辊压下率取13%,则轧辊间距E=304.5 mm,同时取顶头扩径量CHCTP=32 mm。

顶头直径DD 为:

由公式(1)可知DD=342 mm。

顶头碾轧锥系数SF 取1.7。

辗轧锥长度LGT2为:

由公式(2)可知LGT2≈201.1 mm,取整为201 mm。

顶头辗轧锥角度δ 取5.0°。

辗轧锥直径DR 为:由公式(3)可知DR≈307 mm。

轧件在穿孔入口接触长度Le 为:

由公式(4)可知轧件在穿孔入口接触长度Le≈427 mm。

为确保管坯在穿孔的二次咬入阶段轧制稳定,避免造成轧卡,取一次咬入到二次咬入之间管坯的旋转系数GF 为1.6。

则管坯一次咬入点到顶头鼻部距离GL 为:

由公式(5)可知GL≈309.47 mm,取整为309 mm。

顶头前伸量LD1为:

由公式(6)可知LD1=118 mm。

出口接触长度LD2为:

由公式(7)可知LD2≈525.86 mm,取整为526 mm。

顶头长度LD 为:

由公式(8)可知LD=644 mm。

穿孔锥圆弧半径RD 为:

式中:F:顶头鼻部直径,根据经验取值50 mm。

由公式(9)可知RD=1 189.3 mm。

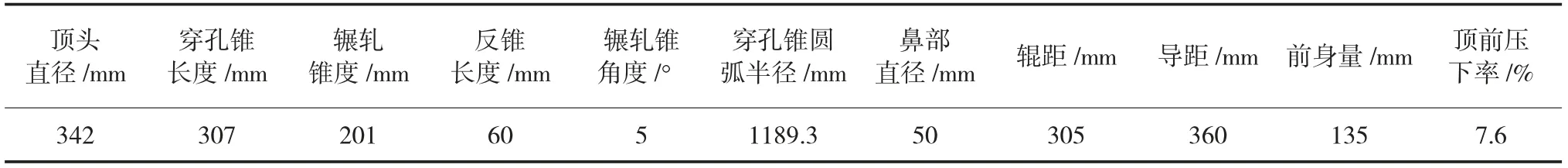

根据以上顶头设计计算数据,重新加工制作Ф342 mm 规格的顶头。顶头主要尺寸和穿孔机主要工艺参数如表5 所示。

表5 Φ342 顶头主要尺寸及穿孔机主要工艺参数

3.2 连轧机工艺参数

此次轧制Ф368 mm×12 mm 旋挖机用钢管的屈服强度要求Rp0.2≥835 MPa,在采用的钢种添加了Cr、Mo 等合金,金属变形抗力高,在轧制时荒管内表面容易出现拉凹缺陷。通过连轧机组数学模型计算出连轧设定参数,在此基础上根据类似钢种的生产经验对连轧轧辊辊缝进行了修正,避免连轧机轧制时出现拉凹缺陷,各机架主要设定参数设定值和修正值见表6 所示。另外,对连轧和脱管机之间的传输辊道高度精细调整,既要保证连轧荒管中心与连轧机和脱管机中心保持良好状况,减轻轧机中心线不正导致的头部弯曲,还要避免轧制时辊道对连轧荒管造成的碰瘪。

3.3 定径机工艺参数

定径是钢管变形的最后一道轧制工序,其定径机架孔型加工参数的设计决定了成品钢管外径尺寸大小和精度。因此,为满足成品钢管外径尺寸要求,需要根据定径前荒管和成品钢管的外径来设计定径机架使用机架数量以及各机架的孔型加工参数。不同规格的钢管在经过相同的定径孔型参数轧制时,由于钢管壁厚不同,其通过定径后的终轧温度不同,因而导致钢管在冷却至室温后外径尺寸存在差异;不同的钢种,由于其热膨胀系数不同,高温条件下相同温度的钢管冷却到室温后外径也存在差异[4-6]。此次生产成品钢管规格为Ф368 mm×12 mm,根据生产经验定径后钢管的热缩系数取值为1.0116,那么计算定径出口热态钢管外径平均值约为372.3 mm。根据定径孔型加工参数设计原理计算出各机架的加工参数,各机架孔型加工参数和定径机电机转速见表7。

表6 连轧机组轧机主要工艺参数

表7 Ф368 mm×12 mm 规格定径机各机架孔型加工参数和定径机电机转速

4 试生产轧制

TP850RD 钢级Ф368 mm×12 mm 旋挖机钻杆用无缝钢管经过轧制机组工艺设计后,进行了小批量的轧制生产,轧制取得了成功,在热处理后机械性能达到了产品标准要求。钢管截面壁厚取样数据见表8。

表8 Ф368 mm×12 mm 旋挖机钻杆用无缝钢管横截面壁厚测量数据 /mm

5 结论

为满足制造商对旋挖机钻杆机械性能、使用寿命提出的更高要求,天津钢管在原TP550RD 钢级无缝钢管的基础上,结合用户新的产品指标,在Ф382 mm 孔型开发了TP850RD 钢级Φ368 mm×12 mm 旋挖机钻杆用无缝钢管。通过调整钢种冶炼成分和工艺,优化穿孔和轧制工艺,最终生产出满足制造商需求的合格的产品。

(1)Ф382 mm 孔型生产Ф368 mm×12 mm 旋挖机钻杆用无缝钢管轧制工艺设计合理,生产的钢管产品尺寸满足产品标准要求,具备批量轧制生产的能力。

(2)TP850RD 钢级Φ368 mm×12 mm 旋挖机钻杆用无缝钢管成功生产开发,不仅进一步扩大了460 PQF 连轧管机组旋挖机钻杆用无缝钢管的产品规格,而且对高钢级无缝钢管在旋挖机机械设备中的广泛应用具有推广意义。