斜位纺纱对赛络纺棉纱质量的影响

2020-08-18冯向伟曾社平闫学军任黎明唐建东

冯向伟,曾社平,闫学军,任黎明,唐建东

(1.河南工程学院,郑州 450007;2.新型环保复合面料湖北省重点实验室,湖北 襄阳 441002;3.际华三五四二纺织有限公司,湖北 襄阳 441002;4.际华集团股份有限公司,北京 100020)

0 引言

随着纺织品供大于求的发展态势,市场竞争日益激烈,研发高、精、尖技术,提高原棉加工深度,增加产品附加值,成为满足市场需求、提高企业社会效益和经济效益的重要途径。目前,受大众青睐的纯棉纱线占有相当大的市场份额,广泛应用于服装、装饰、产业用等各类制品。

纱线毛羽是指凸出纱线基体表面的纤维,其指标是决定织物质量的重要因素。随着纺织品档次的提高和无梭织机的普遍采用,纱线毛羽的危害日益突出,如织造高密织物时导致经纱开口不清,造成假吊经、三跳等疵点,而有梭织造也时常会因毛羽导致引纬受阻、停车等问题。毛羽少时织物光洁、滑爽、纹路清晰,而毛羽多、特别是不均匀时则会出现纬档、条影和云斑等疵点。因为纱线毛羽已成为影响织物产质量的重要因素,所以有效减少纱线毛羽是纺织企业关注的焦点。

1 赛络集聚棉纺环锭纺纱技术优势

众所周知,加捻三角区是产生毛羽最多的地方,解决毛羽的主要途径就是减小纺纱加捻三角区的须条宽度或取消加捻三角区或加强对加捻三角区边缘纤维的控制。赛络集聚棉纺环锭纺纱和前罗拉纵向纺纱等新型纺纱技术均基于此原理。

赛络纺又名并捻纺,是在棉纺环锭细纱机上喂入2根保持一定间距的粗纱,经牵伸后由前罗拉输出2根单纱须条,由于捻度的传递使单纱须条上带有少量的捻度,并合后被进一步加捻成类似合股的纱线卷绕在筒管上。该技术的初始设计用于毛纺,特点是毛羽少、强力高、耐磨性好,达到毛纱能单纱织造的效果,以实现毛织物的轻薄化。尽管赛络纺纱在许多方面较同类常规纱有了较大改善,但离真正毛纺单纱不上浆织造尚有一定距离。其后毛纺亦多放弃此方法,反而在混纺T/C,CVC等细纱时采用,染色后能产生并纱麻花效果且手感好。近期因改善毛羽问题,纺人造棉、莫代尔、天丝、大豆纤维,甚至纯棉纱时也用此技术,所用原料等级比常规环绽细纱低,织物毛羽较常规环锭股线织物少、手感柔软、耐磨且透气性能好。

2 斜位纺纱技术机理分析

虽然赛络集聚棉纺环锭纺纱技术具有一定的优势,但其改造成本和能耗大。为此,有技术人员在赛络棉纺环锭纺基础上提出斜位纺纱法,即所有锭子不在其对应的前罗拉位置纺纱,而在其相临锭位所对应的前罗拉位置纺纱,以减小加捻三角区的实际有效宽度[1]。

如图1所示,斜位纺纱技术是通过对牵伸装置和加捻卷绕装置的错位,以改变加捻三角区的形态和尺寸,从而改变加捻过程中的纤维运动,使纤维得到很好地控制。

1—罗拉;2—锭子。图1 斜位纺纱示意

(1)

在式(1)中,纺纱倾斜角θ越大,加捻三角区实际有效宽度L2越小。因为θ变化太大致使纺纱张力变化大,不利于纺纱和接头;所以具体角度应因时而易,如果原料质量好、强力高,错2个锭子纺纱可以得到较好的效果。同时,错位的加捻三角区边缘纤维受到吸棉笛管上笛孔吸风的吸附力方向与纺纱方向一致,使边缘纤维受到的控制力加强,避免了其游离而形成毛羽。

传统环锭纺加捻三角区的左右长度基本相等,纺制Z捻纱时处于右边的纤维受到预加捻作用被很好地约束,而处在左边的纤维受到的控制较弱。斜位纺纱技术的加捻三角区左右不对称,纺制Z捻纱时,左边长度缩短、纤维得到较好控制,而处在加捻三角区右边的纤维由于受到较大张力和预加捻作用,也能被很好地控制[2-3]。

3 纺纱试验

3.1 试纺原料选择

棉纤维柔软吸湿,制成衣服穿着舒适,但纤维强力较低、耐磨性较差, 且纱线表面毛羽多,容易缩水、变形,特别是短纤维所纺纱线毛羽多且条干差。棉纤维具有较好的吸湿性,一般情况下,棉织物含水率为8%~10%,皮肤接触感觉柔软、舒适;当湿度增大、环境温度较高时,水分蒸发也会使棉织品保持平衡状态,同样令人感到舒适。因此,纯棉织物耐热性好、耐用耐洗性能高。棉纤维抗碱性较强,环保卫生,长期使用对人体有益无害;故本课题选择纯棉400 tex粗纱进行16 tex纱试纺。

3.2 试纺工艺参数设定

试纺工艺参数见表1。

3.3 试纺步骤

将粗纱按要求依次从粗纱架吊锭粗纱管上退绕下来,经过导纱杆喂入牵伸装置,按下摇架进行加压。通过PLC按拟定方案依次输入前、中、后罗拉速度,开动机器进行接头,让牵伸后的须条通过导纱钩穿过套在钢领上的钢丝圈,并卷绕到筒管。纺纱过程中不断出现断头,分析是由于后牵伸倍数过小导致粗纱牵伸不开所致,于是将后牵伸倍数增大。

表1 试纺工艺参数

4 斜位纺纱的纱线质量

4.1 纱线条干测试与分析

现有纺纱设备纺成的纱条,总存在着纤维在纱条长度方向上排列不均匀问题,是引起纱条其他性能不均匀的重要因素,如影响纱条捻度、强力及伸长率不匀等;所以要改善成纱质量,就必须检测和分析纱条的条干均匀度,将其控制在一定水平。不同斜位纺纱纱线条干均匀度测试对比见表2。

表2 不同斜位纺纱的纱线条干均匀度对比

由表2可知,右斜纺纱管纱的条干均匀度最好,当后牵伸倍数一定时,捻系数越大,纱线条干均匀度越好;当捻系数一定时,后牵伸倍数越小,纱线条干均匀度越好。

4.2 纱线毛羽测试与分析

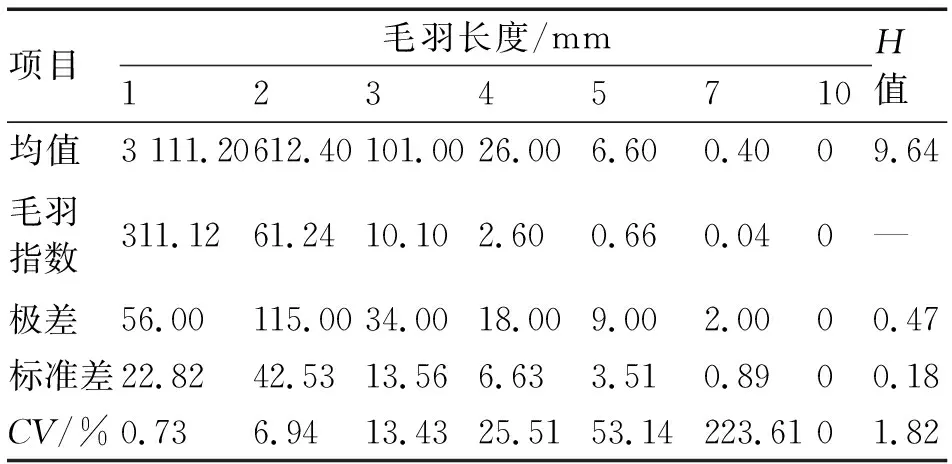

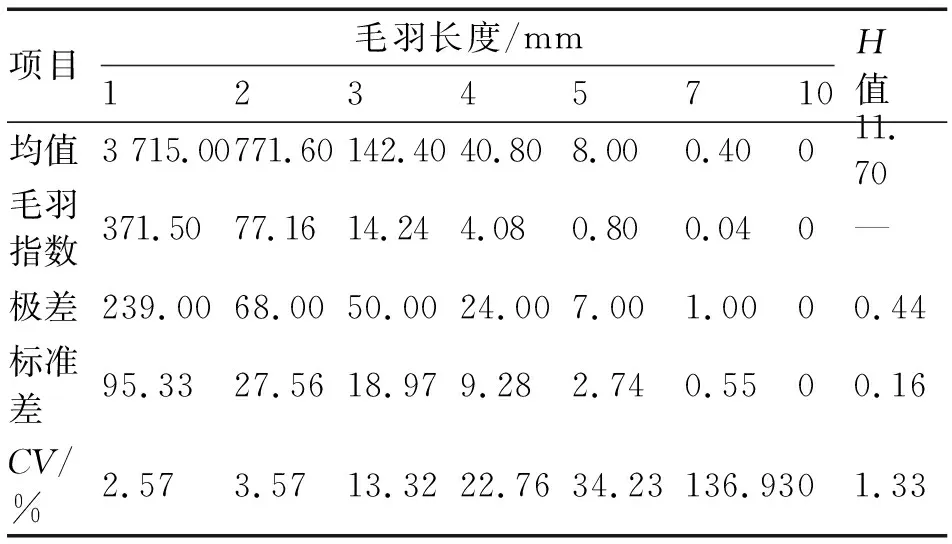

纱线毛羽影响着纤维的强力利用系数和纱的耐磨性,与织物的外观光洁状态和手感滑爽性有着直接关系,也在一定程度上影响着织物的保暖性能和服用舒适性能。通过测试纱线毛羽,也可掌握纺纱设备和纺纱工艺是否正常。表3~表5是不同斜位纺纱的管纱毛羽测试结果,表6为3种斜位纺纱的毛羽比例。

表3 右斜纺纱的管纱毛羽测试结果

从表3~表6可以看出,3种斜位纺纱的管纱毛羽指数:右斜纺纱小于垂直纺纱小于左斜纺纱,且右斜纺纯棉赛络纺的纱线毛羽明显小于垂直和左斜纺纱方式,表明右斜纺纱能减少毛羽。

表4 垂直纺纱的管纱毛羽测试结果

表5 左斜纺纱的管纱毛羽测试结果

表6 3种斜位纺纱的毛羽比例

表7 3种斜位纺纱的管纱断裂强力

4.3 纱线断裂强力测试与分析

强力是主要的纱线质量指标,在我国主要纱线产品标准中,都将有关强力的指标列入产品定等的技术要求。3种斜位纺纱的管纱强力指标见表7,由表7可以看出,垂直纺纱的管纱断裂强力最大,说明左斜与右斜方式纺纱对强力有一定的影响。

5 斜位纺纱技术要点

棉纺环锭细纱机向大牵伸方向发展,工艺必须注意各牵伸区的合理分配,加压、罗拉隔距、胶圈钳口隔距以及牵伸力必须与握持力相适应;优选胶辊、胶圈以有效控制短纤维;合理设计锭速,选择合适的钢领、钢丝圈以稳定成纱张力,减少细纱毛羽和成纱断头;合理设计细纱捻度,因其直接影响纱线的强力、光泽、毛羽和手感,还影响细纱机的产量。

严格遵守纺纱试验室要求,按照HFX-A4型多功能细纱机流程操作,随时观察牵伸后的细纱,发现问题及时解决;严格温湿度控制和测试仪器操作,在同条件下测试管纱同指标,保证测试数据准确。

6 斜位纺纱试纺结论及反思

6.1 斜位纺纱试纺结论

斜位纺纱通过牵伸单元和加捻单元的错位,改变了加捻三角区的形态、尺寸及加捻过程中的纤维转移,从而改变了成纱结构[4],对成纱质量有一定影响。通过试纺对比可知,右斜纺纱的管纱条干均匀度最好,毛羽明显小于垂直纺纱和左斜纺纱;但垂直纺纱的断裂强力最大,表明左斜与右斜的纺纱方式均对纱线强力有影响。

6.2 关于纺纱试纺的反思

6.2.1随纱路改变,吸棉笛管吸孔应与纺纱方向一致,但因条件限制,试纺时未重新开孔,使吸孔吸附力与纺纱方向不一致,导致加捻三角区纤维受2个不同方向力的作用,使加捻三角区边沿纤维被吸走,减弱了纺纱段纤维的控制能力,使毛羽数量增多。

6.2.2斜位纺纱改变了纺纱断面尺寸,使纺纱段长度增大,导纱钩的包围弧度增大,不仅使纺纱张力增大,也加剧了导纱钩处的捻陷效应,使纺纱段捻度减小,导致纱线毛羽增多、条干恶化,成纱质量不稳定。

6.2.3由于条件限制,试验室温湿度波动也导致成纱性能测试存在一定的误差。

7 结语

斜位纺纱对成纱质量有利有弊,在生产中应注意笛管、导纱钩及钢丝圈等的选配;在当前的技术水平下,斜位纺纱的错位量只能以锭距为单位进行调整,将来的发展应能实现以纱号及品种决定错位量的精确调节。