导叶片式旋流器下游断面螺旋流流速特性

2020-08-17李永业高远贾晓萌鲁一凡孙西欢张雪兰李锦涛

李永业,高远,贾晓萌,鲁一凡,孙西欢*,张雪兰,李锦涛

(1. 太原理工大学水利科学与工程学院,山西 太原 030024; 2. 中国能源建设集团山西省电力勘测设计院有限公司,山西 太原 030001)

中国许多河流特别是北方河流大多发源于或流经水土流失严重的黄土地区,致使这些河流的含沙量较高.而在含沙量较高的河道上修建拦河坝,需要考虑泥沙的淤积问题[1-2].如果不能及时进行输沙排沙,则会造成大量的泥沙淤积,从而抬高坝前水位,减小水库的有效库容,甚至阻塞排水通道,会严重影响大坝的安全,并且缩短大坝的使用寿命.因此,有效解决泥沙淤积等问题对于保证工程安全以及提高工程综合效益都有着重要意义[3-4].

为了减少水库中泥沙的淤积,常增设排沙管进行排沙,如果增大输送流量,可以提高排沙管的输沙效率,但较大的输送流量又会导致管道阻力损失增大;当输送流量较小时,则会降低悬移物的挟沙能力,有可能使泥沙淤积造成管道拥堵[5].因此,如何在管道输沙过程中增大输送浓度的同时又使能耗最低,这一直是一个亟待解决的问题.管道螺旋流不仅可以使泥沙颗粒均匀悬浮,还可以实现对高浓度低速度的固体颗粒的运输,为提高管道输沙效率、降低输沙能耗提供了一个参考方向[6].

王庆祥等[7]通过物理试验,对涡管内流速分布和旋流强度进行了研究,并对涡管内横、纵流速的相互关系进行了探讨.MIYAZAKI等[8]利用PIV对水平管道内气固两相螺旋流中的粒子运动进行了研究,得到了固体颗粒的轴向速度.AYDIN等[9]对高雷诺数下的旋涡发生器所引起的涡旋衰减进行了研究,发现旋流器长度和管道长径比的变化会对管道旋流瞬间产生影响.饶永超等[10-11]对短螺旋纽带在水平圆管内产生的螺旋流流动特性进行了研究,分析了管内螺旋涡的形成区域和涡量大小的影响因素.ZOHIR等[12]对螺旋桨式旋流器在有压管道内产生的螺旋流流动压降特性进行了研究,分析了旋流器安装位置影响下的螺旋流流动形态,并对管道内有、无旋流器情况下水流的流动压降进行了比较.王宗勇等[13]通过数值模拟方法对内置偏心螺旋纽带的管内流动特性进行了研究,发现螺旋纽带的偏心放置会对管内螺旋流流场结构产生影响.杨小妮等[14]通过物理模型试验对加装起旋器的平直管道内流场特性进行了研究,发现导流条的安放角度、导流条高度以及管道内流量的变化均会对管道内螺旋流流场结构产生影响.FOKEER等[15-16]通过数值模拟对气流通过三叶螺纹圆管中所产生的涡流进行了研究,并与物理模型试验结果进行了对比,结果发现轴向流速的模拟值和试验值吻合度较高,而切向速度的模拟值比试验值偏低.上述研究为管道螺旋流的研究提供了一定的理论基础,具有参考价值.

文中研究的导叶片式旋流器作为产生螺旋流的一种装置,主要是通过在管道内壁上添加导叶片使管道内产生螺旋流,从而增强管道输沙能力.而旋流器导叶片扭转角的变化,会对管道内螺旋流的分布和强度产生影响.因此,文中对不同扭转角下的旋流器下游管段的螺旋流流速特性进行研究,以期为该旋流器的工程推广应用提供理论依据.

1 试验设计

1.1 旋流器

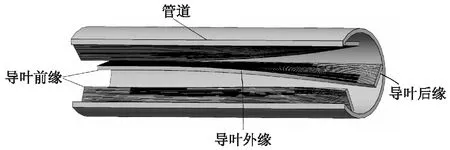

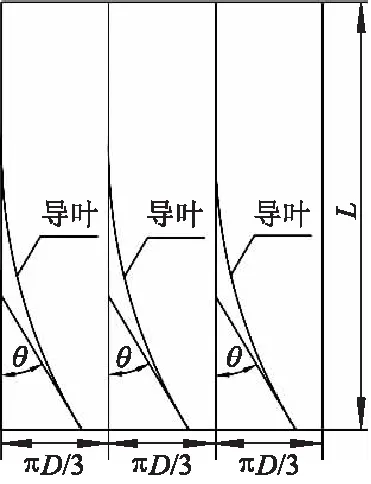

试验所用旋流器主要由2部分构成,分别为透明有机玻璃构成的圆管和导叶片,其中圆管内径100mm,导叶片数n=3.导叶片等间隔布置在圆管的内壁,利用模具加工而成,导叶片长、高、厚分别为L=350mm(其中直段长100mm,曲段长250mm)、h=30mm和b=5mm.导叶后缘处切线与导叶前缘延长线的夹角,即导叶片扭转角θ,分别为10°,15°.图1为旋流器结构示意图,导叶前缘至导叶后缘的平面投影如图2所示.

图1 旋流器结构示意图

图2 导叶扭转角示意图

1.2 试验系统及测试断面布置

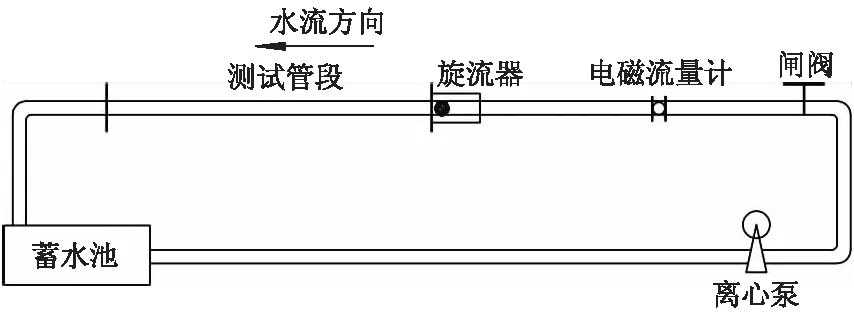

试验系统主要由4部分组成,分别为供水与流量控制装置、旋流器、输水管道和流速测试仪器等.试验时控制管道内水流的流量为40m3/h,采用离心泵将水流从蓄水池内抽出,经输水管道流入旋流器后进入试验测试管段,在管道末端水流流入蓄水箱,形成1个循环回路.试验中通过闸阀调节流量至试验所需流量工况(试验流量通过电磁流量计来计量),待流量稳定后采用PIV对旋流器后断面的螺旋流流速特性进行测量.图3为试验系统示意图.

图3 试验系统示意图

文中所采用的流速测试系统为PIV激光测速仪,该仪器主要由片光源、激光器、高速摄像机以及数据处理装置等组成;片光源照明系统采用高能量双腔激光器Dual Power 100-50;高速相机与激光器使用不同坐标架,坐标架可通过电脑操控来精确移动位移.在测试段圆管外包围着1个充满水的有机玻璃方形水套,且圆管在流量为40m3/h时为满流,以此来减少折射对图像采集产生的影响;另在仪器周围布置遮阳布以减少外界光线对试验结果产生的影响.

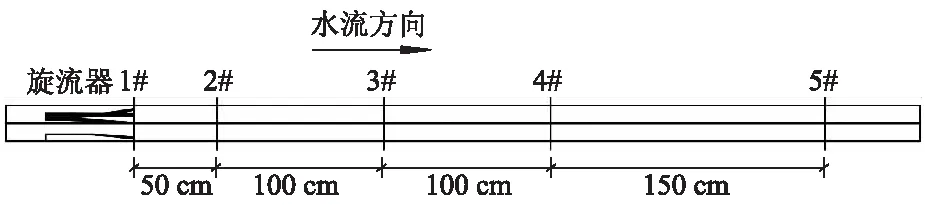

通过在管道内壁添加导叶片,使水流产生周向速度,进而在管道内形成螺旋流.为了研究螺旋流的影响范围和衰减规律,在旋流器下游布置测试断面,测试断面一共有5个,依次编号为1#,2#,3#,4#和5#.图4为测试断面布置图.

图4 测试断面布置示意图

2 试验结果与分析

由于旋流器导叶的存在,管道内水流产生了周向和径向速度,因此可将管道内的水流分解为轴向、径向和周向3个方向.规定轴向速度vz以顺水流方向为正,逆水流方向为负;周向速度vw以沿管道断面呈逆时针方向为正,顺时针方向为负;径向速度vr以背离管道中心为正,指向管轴中心为负.以旋流器下游1#,3#,5#断面为例,分析旋流器下游断面螺旋流的流速分布.

2.1 旋流器下游断面的螺旋流轴向流速特性

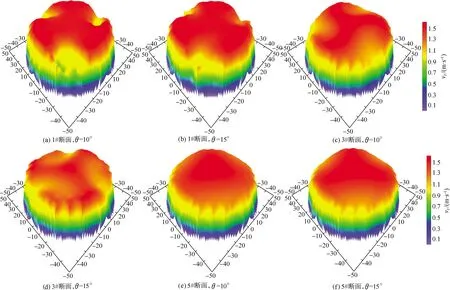

根据试验结果,绘制旋流器下游断面处的轴向流速等值线分布图,具体如图5(以三维等值线图表示)所示.从图中可以看出:

1) 当导叶片扭转角保持不变时,下游各断面轴向流速分布规律大致相同,即从管道中心向管壁方向呈现逐渐减小的变化趋势.管道下游断面的流速分布不再符合对数分布的规律,这主要是由于旋流器导叶片的存在对管道下游各断面的流速分布产生影响,因此靠近管壁附近的速度梯度变化较无旋流器导叶片时更加平缓,而随着距旋流器导叶片后缘距离的不断增大,圆管内的轴向流速分布又逐渐转变为对数规律的形式.

2) 管道内壁的3片导叶呈120°的旋转对称分布,所以下游各断面的轴向流速关于管道圆心也呈120°旋转对称分布,且断面中心处轴向速度最大.在旋流器后缘出口断面处,轴向流速的最小值出现在导叶片附近靠近管壁位置.随着距旋流器距离的不断增大,螺旋流的强度逐渐衰减,对应的轴向流速梯度也逐渐降低.

3) 当断面一定时,随着导叶片扭转角的不断增大,断面轴向流速的极小值的分布区域更加明显.这表明该区域的轴向流速梯度逐渐增大,螺旋流的影响范围更广.

4) 1#断面位于旋流器导叶片后缘位置处,当导叶片扭转角不同时,距离该断面中心3cm位置处的轴向流速分布差异不明显,但是在靠近管壁位置处的轴向流速分布变化较大,导叶扭转角为10°的旋流器管壁附近轴向流速值较导叶扭转角为15°的旋流器要大.在3#和5#断面之间,管道中心线位置处的轴向流速分布变化差异较为显著.随着导叶片扭转角的不断增大,管道中心线位置处的轴向流速不断减小.这主要是由于随着扭转角的逐渐增大,导叶片对轴向水流的阻碍作用增强,从而导致轴向流速值减小;而较大的扭转角则会使水流的周向速度值增大,可以认为水流的部分轴向速度转化为周向速度,因此,在旋流器影响范围内,随着扭转角的增大,管道中心线位置处的轴向流速值减小.随着距旋流器距离的不断增大,当到达下游5#断面之后,不同导叶片扭转角旋流器下游断面轴向速度值差异减小,轴向速度分布也基本趋于一致.这说明距离旋流器越远的断面,水流受到导叶片的影响越小,螺旋流的强度也逐渐降低,同时导叶片扭转角的变化对这些断面的轴向流速分布影响也较小,下游各断面的轴向流速分布差异逐渐减小.

图5 旋流器下游断面轴向流速分布

2.2 旋流器下游断面的螺旋流周向流速特性

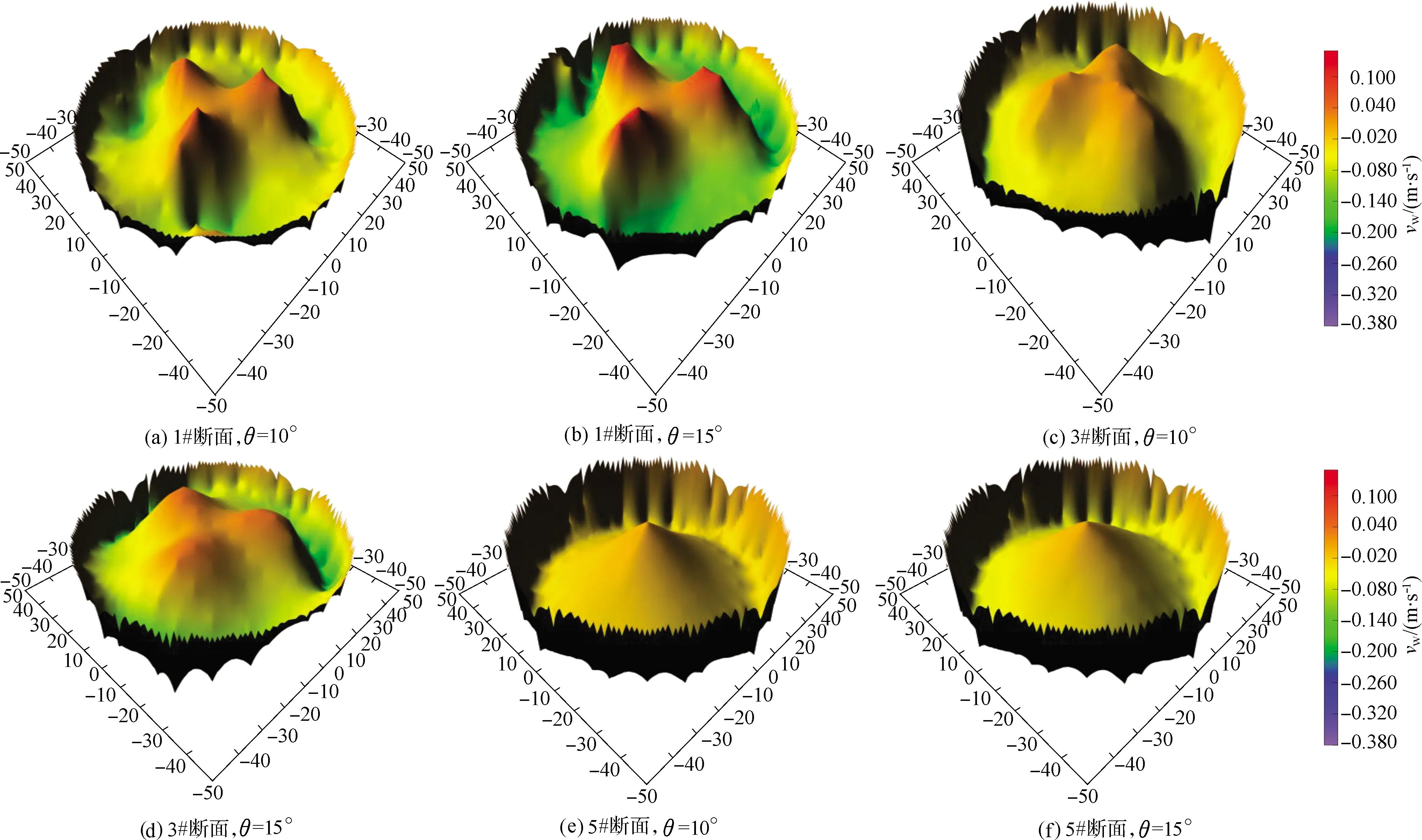

图6为旋流器下游断面的螺旋流周向流速分布(以三维等值线图表示).从图中可以看出:

1) 水流在旋流器导叶片的作用下会产生周向速度,而不同导叶片扭转角度下各断面轴向流速变化规律大致相同,即自管道壁面向管道中心位置轴向流速呈现出先增大后减小的变化趋势.在管道中心区域和靠近管壁区域,周向流速的方向不同:在管道中心区域,周向流速呈逆时针方向;但在靠近管壁区域,周向流速呈顺时针方向.在旋流器出口的断面处,靠近导叶片后缘位置处出现了顺时针周向速度的最大值,而在靠近管道中心位置处出现了逆时针周向速度的最大值.同时周向流速最大值的大小和导叶片扭转角有关,导叶片扭转角为15°的旋流器在导叶片后缘附近产生的顺时针最大周向流速约为导叶片扭转角为10°时的2倍.导叶片扭转角为15°的旋流器在管道断面靠近中心处产生的逆时针最大周向流速约为导叶片扭转角为10°时的1.5倍.由于导叶片在管道内壁呈120°旋转对称布置,下游断面的周向速度关于管道圆心也呈120°旋转对称分布.当螺旋流向下游扩散发展时,下游断面的最大周向流速以顺时针方向旋转.距离旋流器导叶片后缘较远的断面,顺时针周向流速的分布区域扩散至全断面,其周向流速整体减小.

2) 对于同一个下游断面而言,随着导叶片扭转角的逐渐增大,断面上螺旋流周向流速也逐渐增大.而旋流器对下游断面的影响距离也随着导叶片扭转角的增大而逐渐增大.

图6 旋流器下游断面周向流速分布

2.3 旋流器下游断面的螺旋流径向流速特性分析

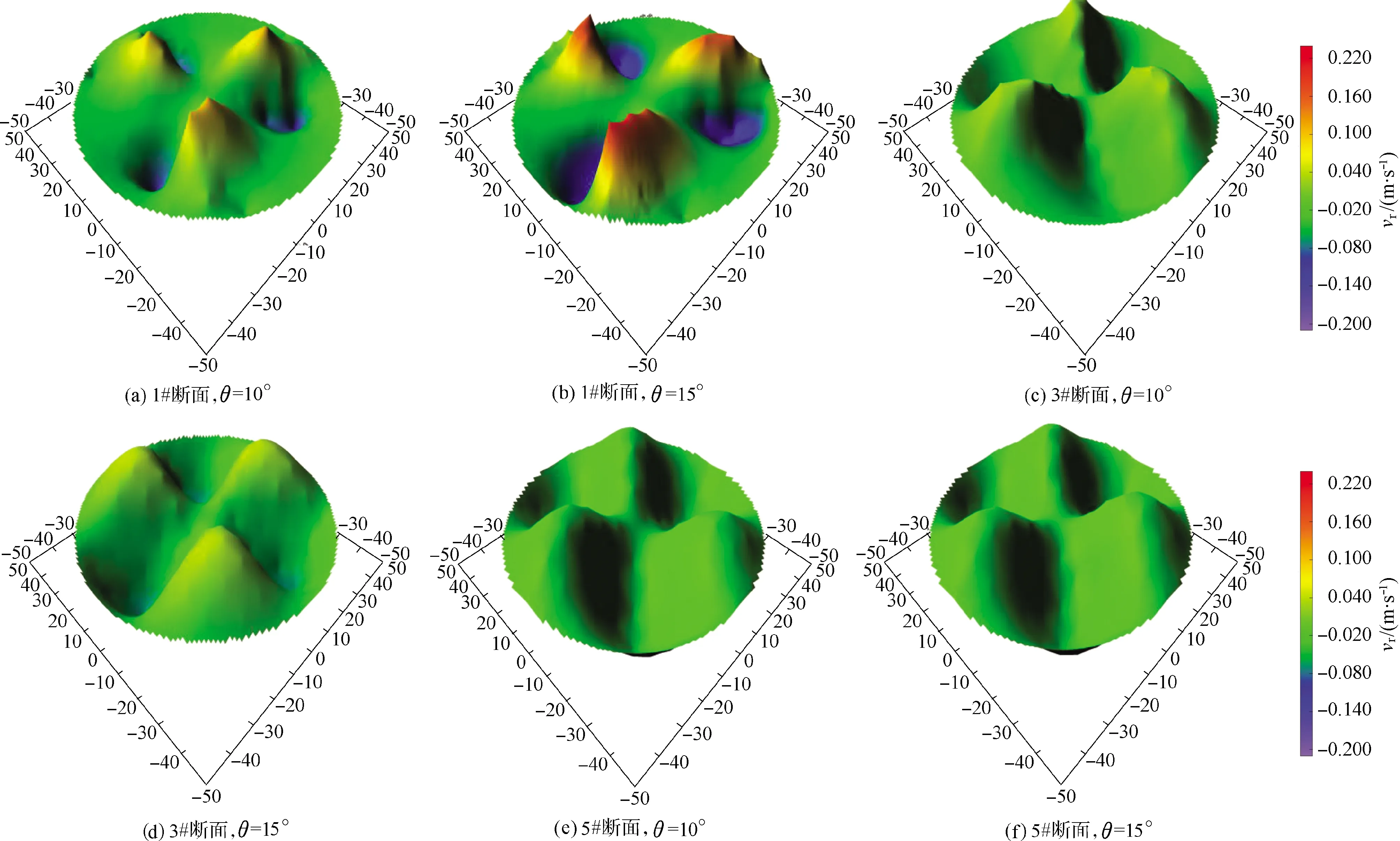

图7为旋流器下游断面的螺旋流径向流速分布(以三维等值线图表示).从图中可以看出其分布规律:

图7 旋流器下游断面径向流速分布

1) 旋流器导叶片扭转角一定时,旋流器下游断面的径向流速从管壁向断面中心呈现先增大后减小的变化趋势,在管壁和断面中心处趋于0.旋流器下游断面处的径向流速包括2个方向,即指向圆心和背离圆心,且这2个方向的径向流速按等大小的扇形区域交错分布,一共有6个区域;沿水流方向,这6个区域在下游断面呈顺时针方向旋转.相比于周向流速,径向流速的最大值出现位置距离管壁更远,在距离管壁2cm左右,且其大小和导叶片的扭转角有关.导叶片扭转角为15°的旋流器在管壁附近产生的最大径向流速约为导叶片扭转角为10°时的1.3倍.随着距旋流器距离的不断增大,螺旋流强度逐渐减小,径向流速值也随之减小.与周向流速相比,径向流速值较小.

2) 当下游断面一定时,随着导叶片扭转角的不断增大,径向流速值也不断增大,影响距离越来越远.

2.4 旋流器下游断面螺旋流最大周向流速沿程规律

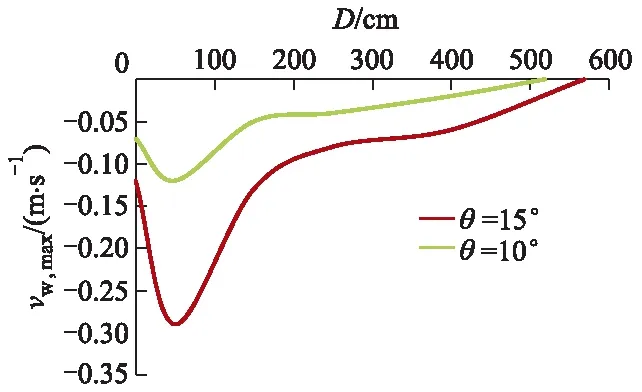

经上述分析发现,旋流器下游断面的最大周向流速位于距离管壁1cm左右的位置,因此选取旋流器下游断面距离管壁1cm的水平轴线上的周向流速来分析下游断面螺旋流最大周向流速vw, max沿管段距离D的分布规律,如图8所示.

图8 旋流器下游测试断面周向流速沿程变化

1) 当流量保持不变时,不同导叶片扭转角下最大周向流速沿程变化规律大致相同,即沿水流方向,最大周向速度呈现出先升高后降低的变化趋势.这说明水流在流经旋流器导叶之后,螺旋流强度增强,从而使得周向流速值增大;之后随着距旋流器距离的不断增大,螺旋流强度又逐渐降低,水流轴向速度值也随之降低.在距离旋流器导叶片后缘2m以前的管段内,最大周向流速的衰减速率较大,在距离导叶片后缘2m处最大周向速度减小了1/2~2/3,衰减速率为55%;而当距导叶片后缘的距离大于2m之后,最大周向速度的衰减速率减小.

2) 随着导叶片扭转角的不断增大,下游各断面的周向流速值也逐渐增大.导叶片扭转角为15°的旋流器所产生的最大周向流速是扭转角为10°的旋流器的2.4倍.这主要是由于随着导叶片扭转角的增大,水流受到的起旋效果加剧,引起周向速度增大.从图8中不难看出,导叶片扭转角越大,对下游的影响范围也越大:当导叶片扭转角为10°时,在距离导叶后缘5m处周向流速值趋近于0;而导叶片扭转角为15°的旋流器,在距离导叶后缘5.7m处周向流速值才趋近于0.

3 结 论

1) 当导叶片扭转角不同时,轴向流速的分布规律大致相同,即沿管道半径从管道壁面向管道中心线方向轴向流速逐渐增大,且管道下游各断面的流速分布不再符合对数分布的规律.管道中心线处的轴向流速值最大,而在靠近管壁附近区域的轴向流速最小.下游各断面的周向和径向流速变化趋势相同,即沿管道半径从管道中心向管壁面呈现先增大后减小的变化趋势,只是二者速度最大值出现的位置不同:周向流速的最大值出现在距离管道壁面1cm左右的位置,径向流速最大值则出现在距离管壁2cm左右的位置.

2) 在旋流器强度影响的范围内,随着导叶片扭转角的增大,螺旋流的影响距离就越远.下游断面产生的螺旋流的轴向流速随着扭转角的增大而减小,但下游断面产生的螺旋流周向流速和径向流速反而随着扭转角的增大而增大.管道中心位置和管壁附近的周向流速方向相反.导流条扭转角越大,螺旋流衰减得越快,且在距旋流器导叶片后缘2m之前,螺旋流衰减较快,之后衰减较缓.

3) 文中研究了导叶片式旋流器下游断面的螺旋流流速特性,分析了导叶片式旋流器的螺旋流影响范围,为导叶片式旋流器结构参数的优化及沿程安装间隔距离提供了参考.同时,研究结果为进一步研究螺旋流输沙的输送机理及输沙水流的流动特性提供了一定的理论依据.