典型管线钢预应变条件下强韧性研究进展

2020-08-15许光达武刚陈翠翠李超张杰周会萍

许光达 武刚 陈翠翠 李超 张杰 周会萍

1中石油管道有限责任公司西部分公司

2中国石油集团石油管工程技术研究院

3石油管材及装备材料服役行为与结构安全国家重点实验室

管道输送是石油、天然气最主要的输送方式,管线钢作为不可或缺的载体,正朝着降低成本、增加服役时间和提高运输效率的方向发展[1]。大量研究表明[2-3],提高管线钢等级是提高油气输送效率、降低建设成本的最好方式,当直径和输送压力一定时,每提升一个钢级,理论上可以减少用钢量达8%~12%;而在钢级确定的情况下,增加管道直径和输送压力则是提高管线输送效率和建设成本的另一个重要途径。

由于管线钢是运输过程中的一个重要载体,因此对于它在使用过程中的性能要求很高,如焊接性能好、强度高、韧脆转变温度低、耐冲击韧性好等,有时还要求管线钢具有抗硫化物应力腐蚀开裂能力以及良好的抗氢致开裂性能。通常来讲,管线钢的组织演变过程也就是它的发展演化过程,可以根据不同的显微组织将管线钢分为以下四类:针状铁素体(AF)管线钢、铁素体-珠光体(F-P)管线钢、回火素氏体(S)管线钢和贝氏体-马氏体(B-M)管线钢[4]。管线钢在发展的初期其强度水平比较低,基本在X70 以下,微观组织结构为铁素体-珠光体;在管线钢发展中期,强度级别有所提高,最高可达到X100,其微观组织形态主要为针状铁素体。近年来,管线钢的发展又达到一个高的强度级别,其微观组织形态主要为贝氏体-马氏体,强度级别最高可达到X120,有望进一步提高管线钢的输送能力。

1 管道服役过程中的机械损伤

1.1 管道增压引起的机械损伤

在管道运输过程中,管道增压容易引起管线的微观组织损伤,导致不同程度的安全事故。但是,它却不能用一般的“安全设计方法”来论证,其中最重要的一个原因是大多数安全事故发生时,材料的断裂应力总是比屈服应力低,有时比设计许用应力还低,这就需要从根本上探讨管线钢在服役过程中的微应变对管线钢性能的影响。

在天然气与石油的运输过程中,由于实际需求,需要对输送管道进行增压处理[5]。一般来讲,输送气管道内部压力的最小和最大比值约为0.7,输送油管道内部压力的最小与最大比值约为0.45,而且不允许内压有较大的波动,否则将会在输送管道的局部产生应变,发生一定的机械损伤,从而导致疲劳失效,这往往是导致管道过早发生安全问题的主要因素。

1.2 其他因素引发的机械损伤

针对管道的失效现象,国内外研究者对失效原因进行了系统的调查统计。据狄彦等[6]统计,由于第三方施工操作不当及人为打孔偷油引发的管道事故最多,其次是自然地质灾害和腐蚀,很少一部分原因是由于设备及材料的不足而导致。文斌等[7]对四川省天然气管道事故原因进行了研究和统计,其中受外界影响占到15.8%,材料缺陷占10.9%,腐蚀占39.5%,施工缺陷占22.7%,地表移动占5.6%,其他占5.5%。郑贤斌等[8]研究了影响老龄管道安全的5 大因素,分别为自然腐蚀、施工破坏、误操作、安全裕量过大及自然地质灾害。油气管道风险因素分为内部因素和外部因素:内部因素包括设计、施工、操作失误、材料缺陷,以及随时间推移管道发生腐蚀、应力变化等;外部因素主要包括三个方面,首先是第三方施工不当,其次是服役过程中的人为因素(打孔、占压及盗油等),第三是自然灾害因素(地震、山洪、水灾等)。

2 管体应变及对性能的影响

2.1 基于管道应变理论的硏究

根据以往X60、X65 和X80 管线钢的拉伸性能试验与研究报告(如FUKUDA 等[9]研究人员的相关试验报告)可知,管线钢进行预应变(塑性应变)试验后,钢材试验件会产生包申格效应并出现加工硬化现象,此效应和现象往往导致管线钢在压缩型应变后屈服强度降低,或在拉伸型应变后屈服强度增加,屈服强度的变化范围往往由钢材的屈服比决定。同时,该试验结果也表明应变时效和预应变程度对X80 管线钢性能产生了至关重要的影响,其中应变时效对管线钢性能产生的影响起主导作用。并且管线钢的抗冲击性和延伸率会随着强度的增大而减小,屈服强度比抗拉强度的增量更高。

薛小怀等[10]对X80 级螺旋缝埋弧焊接管线钢拉伸性能做了研究,结果表明,小于1%预应变量对钢材的屈服强度没有太大影响,当预应变量逐渐增大时,它对材料的屈服强度有较大的影响,对抗拉强度影响较小。这会引起钢材的屈强比变大,对于管线钢的使用有着不利的影响。前人在管道预应变后组织和性能分析方面做了较为充分的研究,但是依然缺少能够应用于实际工程中机械损伤形成的微应变数据。为此,需要深入系统地研究预应变后管线钢的整体性能变化。

2.2 预应变对管线钢组织结构及力学性能的影响

2.2.1 对显微组织和结构的影响

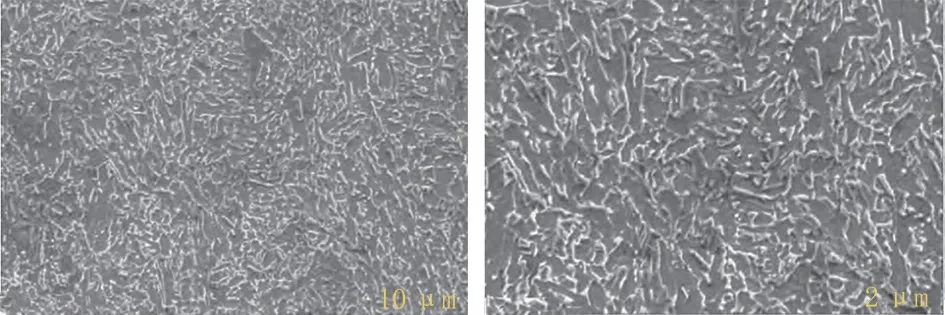

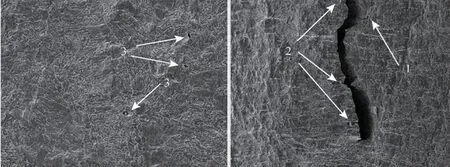

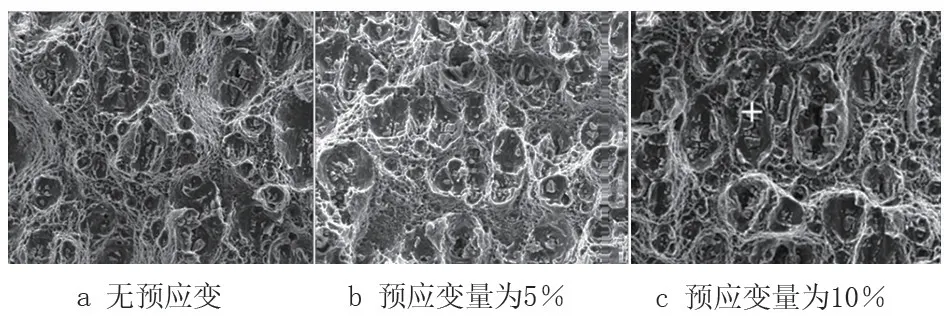

王林锋等[11]对管线钢UOE 的成型方法做了研究,结果表明,管线钢的组织为多元复合组织,在塑性应变中,这种组织对位错运动的增值以及裂纹的形成和扩展都会产生影响。黄少波等[12]以预应变为变量,探讨了X90 管线钢的显微组织(图1)和力学性能。试验结果发现,X90 管线钢是一种超细晶粒钢,在初始奥氏体周边存在着很多形状为多边形的铁素体。将X90 管线钢预拉伸之后,可以明显观察到超细晶粒逐渐出现粗化,一部分晶粒破碎,大量位错塞积,使位错密度变大,位错之间缠绕并聚集,有的地方可以看到亚晶界的生成。齐丽华等[13]针对X100 管线钢的动态塑性应变行为进行研究(图2)。试验结果显示,管线钢由于拉伸应力的存在使得针状铁素体组织最先产生形变,当应力逐渐增大时,针状铁素体的应变量也会相应增大,从而引发粒状贝氏体产生形变,其中微裂纹成核的核心是氧化夹杂物,并且它会随着拉伸应力的增大而不断扩展、连接,从而使得裂纹横亘贯穿基体,甚至失效。

图1 X90 管线钢预应变前后的组织形貌Fig.1 Microstructure of X90 pipeline steel before and after pre-strain

图2 X100 管线钢的微裂纹形成与扩展过程Fig.2 Formation and development of microcracks in X100 pipeline steel

2.2.2 对抗拉强度的影响

CHEN 等[14]主要探究了X60 管线钢的拉伸性能和预应变之间的关系(图3),结果表明,当预应变存在时,管线钢的应变、均匀应变、塑性应变、屈服强度和抗拉强度都会有所减小,当预应力增加时,管线钢的断裂强度将会增大,而断裂延性和加工硬化指数将会减小。蔡星周等[15]将高Nb 管线钢和X80 管线钢预拉伸之后,模拟了其在大直径成形过程中的塑性应变过程,结果表明,两种管线钢的屈服强度均有所增加。出现这种情况的原因主要是材料在塑性应变过程中会产生加工硬化现象,导致位错密度增加。而材料在应变过程中,主要影响抗应变的是微观组织均匀程度以及初始屈强比。余建星等[16]对X60 管线钢做了研究,指出在有无预应变的情况下,其拉伸断口均为明显的韧窝形貌,所以,X60 管线钢拉伸产生的断裂是在微孔的形成和聚合机制下进行的,可以观察到显微塑性应变,在很多韧窝底部也能观察到微孔。

一般经过预应变后试样的抗拉强度和屈服强度均变大,屈强比增大,延伸率减小,这是形变强化显著的特点。因为随着预应变试验的变形量增大,位错脱钉的数量与程度也随之增加,从而导致试验件内的残余应力增加,形变强化现象更加明显,最终使得材料的屈服强度得到提高[17]。

2.2.3 对硬度的影响

材料抵抗外部的压入与破坏、塑性或弹性变形的性能称为硬度。管线钢在进行预拉伸时会产生加工硬化、组织位错增加,且伴随塞积导致材料的硬度增强,特别是材料边缘区的硬度明显变大。这是因为材料预拉伸过程中,边缘的金属会慢慢向中心聚集,这使得外部金属比内部金属活跃,外部边缘区应变量比中部受力程度大,所以,中部硬度比边缘区增量少很多[18]。当组织出现加工硬化现象或者位错塞积时,管线钢的均匀应变率会减小。通常来讲,管线钢的强韧性会随着硬度的增大而减小。另外,在高原寒冷地区使用管线钢时,硬度不能过高,否则会使金属材料产生脆性断裂,所以管线钢的硬度和服役时的应变量就需要降低,这有利于管线钢的油气输送[19-20]。

图3 管线钢塑性、强度与预应变量之间的关系Fig.3 Relationship among plasticity,strength and pre-deformation of pipeline steel

2.2.4 对抗冲击性能的影响

国有粮食企业内部控制还存在着一些问题:内部环境不完善,缺乏完善的公司治理机制与制衡机制;各级领导识别、应对风险的意识淡薄,企业抗风险能力比较差;国有粮食企业的控制活动缺乏系统性和科学性,导致既定的内部控制制度失控;企业内部信息沟通效率差,影响信息的高效沟通与反馈;由于企业人才缺乏,不满足内审人员的素质要求,导致内部监督薄弱[53]。

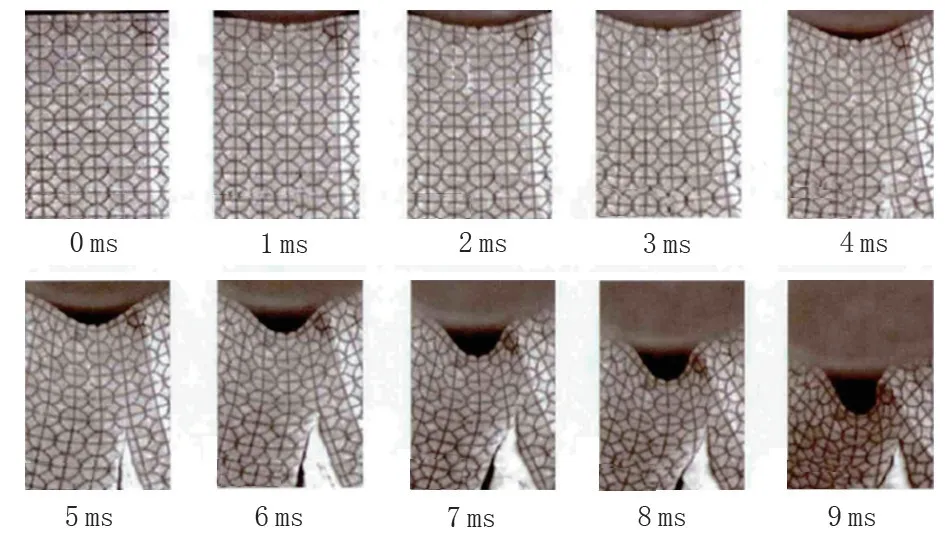

孙胜英[21]在研究不同温度下DWTT 试件断口形貌的特征时,以X80 管线钢为试件,并对其异常断口的原因加以分析。结果显示,在剪切面积为85%时的温度区间处常出现异常断口,锤击侧面厚度方向应变增大,且端口有分层现象(图4)。黄少波等[12]通过预拉伸和冲击试验等分析了预拉伸应变对X90 管线钢组织和性能的影响。试验显示,当预拉伸应变增大时,组织晶粒变大,导致位错塞积,使管线钢的屈强比增加,随之冲击吸收功、延伸率减小,通过对组织形貌分析可以观察到断口组织的韧窝也随之变小,并观察到组织析出第二相粒子的现象。

图4 C-B 钢锤击侧表面随时间变化的典型照片Fig.4 Typical pictures of C-B steel lateral surface after hammering change over time

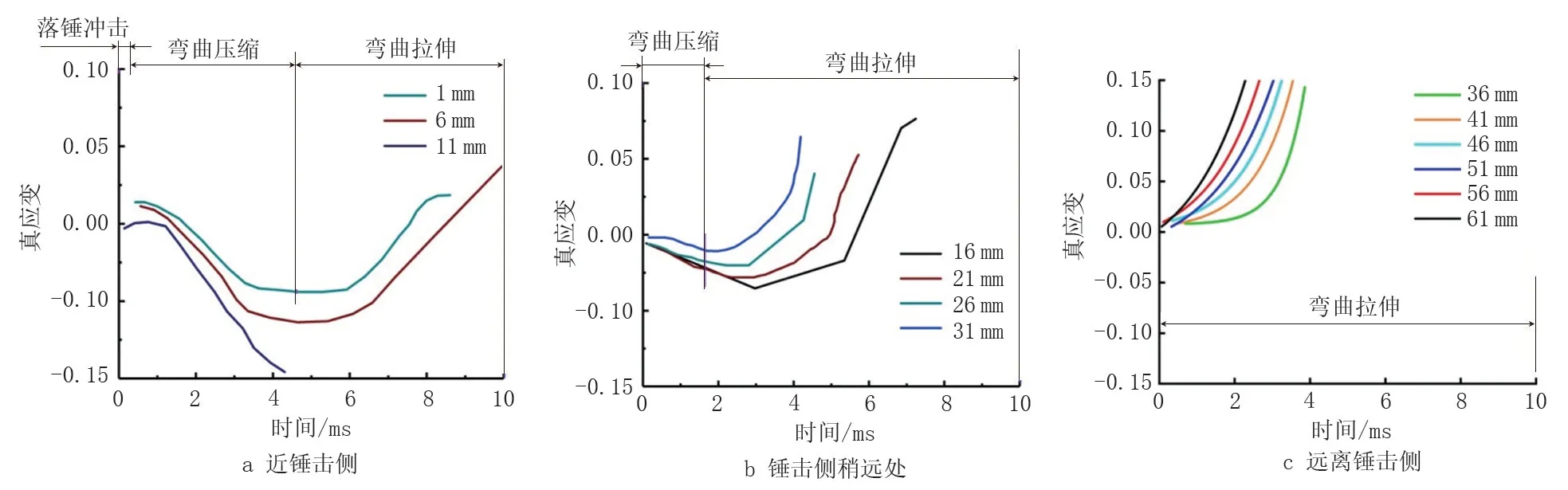

许晓峰等[22]采用划分圆形网格和高速摄影的方法,研究了塑性应变对DWTT 中使用各种不同微观结构钢时发生异常断裂的影响,分析其应变规律。如图5 所示,可以观察到真应变、塑性应变当量和时间的变化关系,从而可以得出,应变大致可分为弯曲拉伸区、弯曲压缩区和落锤冲击区这三个区域。落锤冲击所引起的塑性应变偏低,而弯曲应变产生的塑性应变高,这是因为当弯曲应变高于临界等效塑性应变时,材料产生异常断裂时弯曲应变产生的塑性是主要因素。

2.2.5 对疲劳寿命的影响

预拉伸应变对材料的微观结构及力学性能会产生一定影响,会使材料疲劳损伤程度变大,疲劳寿命缩短。陈美宝等[23]总结提出了预应变和X60 管线钢的疲劳裂纹扩展速率之间的关系公式,即

从上述公式可以看出,预拉伸变形提高了裂纹扩展速率,降低了疲劳裂纹扩展门槛值,从而使管线的疲劳抗力降低,严重影响到其疲劳寿命。

TRIBE 等[24]分析了机械损伤和管道疲劳寿命之间的影响关系,认为金属试样在受拉伸过程中会产生颈缩,在塑性应变—断裂时,颈缩处因为包含夹杂物以及第二相质点与基体材料存在弹性和塑性的差别,从而导致显微空洞产生。最开始空洞小且独立存在,当塑性应变变大时,空洞也会随之变大、聚集和相互连通,从而使材料发生断裂,在显微观察中发现,材料表面存在许多微坑。

图5 C-B 钢真应变随时间的变化曲线Fig.5 Rrue strain curves of C-B change over time

2.2.6 对X 系列管线钢断裂韧性的影响

对于不同系列管线钢的断裂韧性与预应变的关系目前有很多研究。RICE 等[25]针对HY100 钢初始裂纹尖端张开位移,深入研究了拉伸和压缩预应变对其产生的影响。El-FADALY 等[26]分析了拉伸、压缩预应变对却贝V 型切口冲击能量的影响作用,还分析了压缩预应变和阻力曲线之间的具体关系。MIYATA 等[27]则主要研究拉伸预应变对J-R和Ji曲线产生的影响。HUTCHINSON 等[28]以X65、X60 和X42 管线钢为试验对象,分析并总结了拉伸、压缩不同预应变对材料却贝V 型切口冲击能量、裂纹尖端张开位移和疲劳裂纹扩展的作用。试验结果表明,当材料拉伸和压缩预应变的绝对值增加时,临界裂纹尖端张开位移(CTOD)会减小,这主要取决于基体材料的韧-脆转变温度。

夏琳燕等[29]以Al-3.7Cu-1.6Mg 合金板材为研究对象,先进行固溶-淬火处理,再进行不同应变量的预拉伸处理,最后放置在自然环境中,通过检测合金的显微组织、室温拉伸性能、断裂韧性及硬度来观察预应变对合金断口形貌影响,并分析断裂机理(图6)。试验结果表明,预应变量增大可使合金的断裂韧性减小。

图6 不同预应变量的Al-3.7Cu-1.6Mg 合金断裂韧性测试的断口形貌Fig.6 Fracture morphology of Al-3.7Cu-1.6Mg alloy fracture toughness test in different pre-deformation

3 结束语

油气输送管线在社会发展中起着重要的作用,由于在输送过程中,管线内部存在波动压力而产生机械损伤和预应变,这会使输送管线局部塑性应变增大,产生加工硬化现象,还会使其屈强比增大,从而造成输送管线疲劳寿命降低,甚至产生失效和泄漏。

针对预应变引发的管线钢组织及性能变化的研究表明,预应变可以诱发位错增值而产生加工硬化现象,从而形成强化过程。特别是针状铁素体管线钢,由于此种组织中存在位错过多,同时还存在细小的晶粒析出相,在应变过程中组织和微结构特别是位错组态变化和缺陷的分布对管线钢宏观力学性能具有显著的影响。

综上所述,采用模拟的方法来研究预应变条件下服役环境中的管线钢,可以有效得出材料由于机械损伤所产生的预应变,以及预应变对微观结构所带来的力学响应,从而可以更好地将管线钢的预应变控制在合理的范围内,在复杂的地质环境下,使管线钢的安全性能得到极大的提高,这对于西气东输工程和我国经济发展具有重要且深远的意义。