乘用车颗粒成因分析预防

2020-08-13李峰

李峰

摘 要:乘用车涂装的产品质量主要有性能质量及感知质量两个部分。性能主要取决于设备、工艺参数及原材料本身。例如膜厚、油漆硬度、抗老化性等,而感知质量主要取决于涂装管理,例如密封胶的美观性、车身表面的颗粒渣点等。文章通过阐述涂装车身表面颗粒渣点的分析,得出颗粒弊病作为涂装行业最难克服的弊病之一,更需要通过人员管理、材料管控、及时清洁等有效的手段进行管控。同时也应通过新工艺、新方法的创造和实施持续不断的改善颗粒问题的发生,不断的提升油漆产品的品质,为消费者提供精美的产品。

关键词:产品质量;颗粒;分析

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)14-193-03

Abstract: The product quality of passenger car painting mainly includes two parts: performance quality and perceived quality. Performance mainly depends on equipment, process parameters and raw materials themselves. For example, the film thickness, paint hardness, aging resistance, etc., and the perceived quality mainly depends on the coating management, such as the aesthetics of the sealant, the particle residue on the body surface, etc. By elaborating the analysis of the particle residue on the surface of the painted body, the article concludes that the particle defect is one of the most difficult to overcome in the paint industry, and it needs to be controlled through effective methods such as personnel management, material control and timely cleaning. At the same time, through the creation and implementation of new processes and methods, the occurrence of particle problems should be continuously improved, the quality of paint products should be continuously improved, and consumers should be provided with exquisite products.

Keywords: Product quality; Particle; Analysis

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)14-193-03

1 引言

涂装作为汽车制作业四大工艺之一,在汽制造过程中有着举足轻重的作用。冲压、焊装给予车身一个躯体,而涂装则为车身赋予一间美丽的外衣,又因其具有防腐性能,使得这件外衣持久光彩美丽。特别是目前品牌、车型繁多,客户的审美观不断的提高的情况下,像颗粒渣点等小影响涂装感知质量的因素,直接影响了客户的购买欲望。

2 颗粒的定义及分类

颗粒在涂装行业中是最为常见的弊病之一,不仅国内涂装行业存在,技术及管理较为现先进的欧美大牌汽车制造厂商也存在此种弊病,是世界涂装行业的顽疾。

2.1 颗粒的定义

在涂膜中的凸起物呈颗粒状分布在整个或局部表面的现象称为颗粒。目视及触摸均可感知。

2.2 颗粒的分类

根据颗粒分布的涂层、大小、颜色等可进行如下分类:

2.2.1 渣点颗粒

分布在电泳层、中涂层未经打磨处理,再次喷涂面漆(色漆及清漆)层后较大的异

状凸起可称之为渣点,主要来源于前处理槽液异物,空气中的灰尘、打磨未擦净的粉末及油漆本身杂质。

2.2.2 油漆颗粒

主要分布于色漆及清漆层,颗粒较小,与车身同色,主要产生原因为油漆涂料存放时间较长发生变质,亦可能为涂料在生产、灌装、加注过程中混入异物导致。

2.2.3 杂质颗粒

主要分布于清漆层表面,此类颗粒最为常见,在车身颗粒弊病中占比最大,漆产生的原因也更为复杂和多样化。

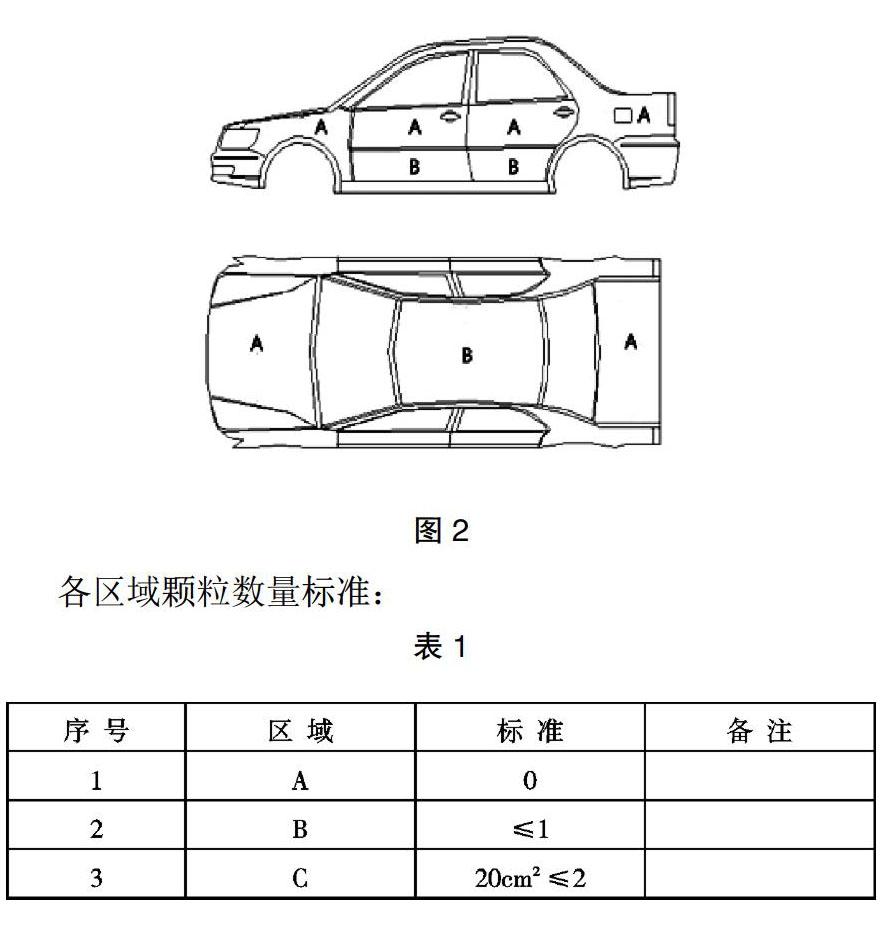

通常我们把车身分为A、B、C、D、E五个区域,每个区域允許存在一定数量的颗粒。

3 涂装线颗粒分析及预防

3.1 人为因素

目前车身涂装工艺自动化程度相比较上世纪已经发生了翻天覆地的变化,前处理、涂胶、喷涂等均已采用机器人等自动化设备,但是仍有部分工艺是自动化设备不可替代的,例如细密封、点打磨等。所以现代化的涂装车间内仍然存在少数技术工人。这些工人在进出车间、劳保穿戴等各方面均会对车身颗粒产生影响。

3.1.1 员工衣物

进入涂装厂的员工应穿防静电连体服,连体服应定期更换,防止衣服吸附外界灰尘后带入车间。

3.1.2 涂装风淋室

员工在进入涂装车间时应穿过风淋室,一般经过30S吹净除尘后进入车间。风淋室两侧及地面一般会粘贴能够吸附灰尘的粘尘板,防止灰尘等异物二次污染工人所穿戴的连体服。

3.2 设备等硬件因素

涂装作为高度自动化车间,内部设备众多,在日常生产过程中主要影响车身颗粒的因素主要有一下几个部分:

3.2.1 车身治具

为保证车身各部件在生产过程中能够自由开合,车身在进入涂装后会安装四门两盖等专用治具。这些治具在随车身经过涂装各种工艺时会有许多漆渣等异物沉积于治具表面。这些异物如得不到及时清理可能会掉落在车身油漆湿膜上形成颗粒渣点。因此一套有效的治具验收及清洗管理制度显得尤为重要。治具在设计时应选择不易锈蚀的材料,在投入使用后一般应按照时间周期或使用次数进行清洗。目前主流涂装车间治具清洗工作基本已采用委外清洗的模式,在接受清洗完后的治具时除了核对数量外更应注意治具的清洗效果。

3.2.2 前处理各槽液循环设备

车身在焊接时车身上会残留较多的焊球、黑胶、折边胶等异物。车身进入前处理各槽液时会将这些异物混入槽液。前处理各槽液循环设备正式清理这些异物的法宝,其工作原理是将槽液抽入过滤罐内,通过过滤罐内的过滤袋收集焊球等异物,干净的槽液再返回槽体内使用。

在生产过程中,首先应选择合适目数的过滤袋,过滤袋目数过大容易将槽液的有效成分过滤,导致槽液失效,增加生产成本,目数太小又不能有效的起到过滤的作用。其次,过滤袋应视槽液的洁净情况定期更换,防止过滤袋堵塞影响正常过滤,是否更换可以过滤罐压差为依据。再次,循环系统在生产时应保持不间断运转,防止槽液内杂质沉积。

3.2.3 前处理输送设备

前处理输送设备由间歇全浸式发展为摆杆输送链式甚至更为先进的旋转浸渍式。无论采用何种方式在车身进入电泳槽时输送设备部分部件随车身进入槽液。经过一段时间使用后,设备上面也会附着一层附着力极差的漆皮,这些漆皮存在混入其他槽液的风险。因此设备上的漆皮应及时清理,防止污染其他槽液。目前,一些合资品牌汽车的前处理输送设备已采用两套系统,洪流冲洗或水洗1至泳前水洗、电泳至后续水洗各采用一套独立输送系统,这样既避免漆皮混入其他槽液,也可减少设备的清理频次。

3.2.4 涂胶机器人

PVC胶喷涂是涂装车间一道重要工序,起到密封、降噪及抗石击的作用。现主流涂装车间除细密封外,其余工艺均已由涂胶机器人代替。再生产过程中为保证设备的清洁,机器人手臂及底座一般会覆盖一层防静电的布罩。布罩应做到及时清洗、更换,防止长时间使用后,布罩上粘附的灰尘等异物掉落至车身上,如得不到有效的清理时则会在后期形成颗粒渣点。

3.2.5 自动擦净系统

在喷涂车身之前为保证表面清洁度,采用自动擦净。自动擦净机起到清洁作用的主要材料为不产生静电的鸵鸟毛。鸵鸟毛应采用清洗剂定期进行清洗,避免自动擦净机无法达到预期的清洁效果。

3.2.6 自动喷涂系统

自动喷涂系统目前主要由喷涂机器人、输调漆系统等组成,同涂胶机器人一样,为防止表面的布罩积累的灰尘污染车身,应做到及时清洗更换。输调漆系统中的加料设备、搅拌设备和输回漆管道也应做到定期的清洗,防止油漆沉积后影响油漆品质。

3.2.7 烤炉

烤炉主要由升温段和保温一段和保温二段组成。烤炉的清洁程度对于控制颗粒渣点有着至关重要的作用,尤其是对升温段的控制。车身上的涂层在进入烤炉前为湿膜状态,而烤炉内为循环热风,高温的空气具有极强的流动性,如果烤炉的清洁工作做的不到位,杂质随着流动的空气极其容易附着在湿膜状态的涂层上,涂膜经过高温固化成膜后,杂质便附着在涂层内部或外部,造成颗粒弊病。因此,烤炉应定期进行深度的保洁。工人在进行保洁作业时应穿戴防护衣物,防止二次污染,炉壁应采用不掉纤维的粘性除尘布进行无死角擦拭,链条清理后加注专用润滑油,炉壁内的高温过滤片应定期进行更换。保洁工作完成后完成相关的记录。

3.3 涂料

涂料的管理是涂装车间众多管理要素中最重要的一项,合格的涂料是产品合格的基础。涂料在进场后首先应进行相关性能方面的检验,满足标准后(国标或企标)才可按照相应的实用程序进行使用,如检测不合格则应及时清理出生产场地,避免误用后造成不可挽回的后果。此外在涂料的使用上应遵循先进先出及安全库存的原则。先进先出即先使用完

上一批次的除安全库存外的涂料后再使用下一批次的涂料。安全库存即为保证正常生产,在下批次涂料未检测合格前应保留的能继续生产的库存。另外,涂料的储存、转运等都应有严格的管理措施,才能保证产品品质。以上为涂料本身的管理,在使用过程中同样有诸多因素影响车身颗粒渣点的产生。

3.3.1 涂料在使用前应进行充分的过滤

输调漆系统中的过滤袋可对涂料中的杂质进行有效的过滤,但是应选用合适目数的过滤袋,素色漆一般为300目,金属漆一般为200目。过滤袋应定期更换,防止堵塞后无过滤效果。

3.3.2 涂料复检

涂料放置超过2个月后应进行复检,同进场检验一样进行各项性能方面的检测,防止油漆长时间放置后变质,喷涂后产生整车的颗粒渣点。变质的油漆应及时清理,避免误用。

3.3.3 清洁操作

涂料在加注的过程中应注意“清洁操作”,防止异物混入油漆中。未使用完的油漆应注意“清洁存放”。

3.4 环境因素

涂装车间作为四大工艺中对洁净度要求最高的单位,生产环境的管理有着举足轻重的作用。在日常管理中应着重注意及以下几个方面:

3.4.1 涂装车间进出门的管理

涂装车间的门应为常闭状态,进出物料的大门应做到及时关闭,防止外界的灰尘进入涂装车间内部。

3.4.2 过滤材料及时更换

涂装车间一般采用全封闭节结构,采用通风设备进行换气。通风设备中有大量的过滤材料,以便过滤空气中的各种杂质。尤其是面漆喷漆室、流平间和烘干室內的送风系统,各种规格型号的过滤材料应按照相应的功效准确安装并做到定期更换。

3.4.3 喷漆室内的清洁

喷漆室在经过一定周期作业后,室壁上附着一层涂料的积屑,会随着喷漆室顶部输入喷漆室的风流动,附着在漆膜上后形成颗粒。所以喷漆室的炉壁应进行及时的清理。有些涂装车间为提高保洁的效率会在室壁上铺设一层粘性薄膜,到达更换节点后进行更换。

4 结束语

颗粒弊病作为涂装行业最难克服的弊病之一,更需要通过人员管理、材料管控、及时清洁等有效的手段进行管控。同时也应通过新工艺、新方法的创造和实施持续不断的改善颗粒问题的发生,不断的提升油漆产品的品质,为消费者提供精美的产品。