基于CRUISE的载货汽车高速运输性能的优化研究

2020-08-13杨朝会邢宏福江京亮

杨朝会 邢宏福 江京亮

摘 要:随着物流行业的兴起,载货汽车的高速运输越来越重要。影响载货汽车长途运输的主要因素是爬坡度与速度。在实际生产中,通过优化变速箱挡位传动比和改变主减速器的传动比来提高载货汽车在一定坡度下的行驶速度。文章利用CRUISE软件对载货汽车仿真,通过优化变速箱各挡位的传动比,研究主减速器传动比与爬坡度的规律特性,提供了一种计算主减速器传动比的方法,以此来改善载货汽车的高速运输性能。

关键词:载货汽车;高速运输;传动比;爬坡度;挡位;优化

中图分类号:U461.2 文献标识码:A 文章编号:1671-7988(2020)14-73-03

Abstract: With the rise of logistics industry, the high speed transport of truck is becoming more and more important. The main factors affecting long - distance freight car transportation are the climbing slope and speed. In the actual production, the transmission ratio of gearbox gear and the transmission ratio of main reducer are optimized to improve the driving speed of truck under a certain slope. In this paper, CRUISE software is used to simulate the truck, and by optimizing the transmission ratio of each gear block of the gearbox, the regularity characteristics of transmission ratio and slope climbing of the main reducer are studied, and a method of calculating the transmission ratio of the main reducer is provided to improve the high-speed transport performance of the truck.

Keywords: Truck; High Speed Transportation; Transmission Ratio; Slope Climbing; Gear Block; Optimization

CLC NO.: U461.2 Document Code: A Article ID: 1671-7988(2020)14-73-03

1 引言

隨着物流行业的兴起,载货汽车的长途高速运输占据了主导地位,载货汽车的使用引起了学者们的广泛关注。为了解决汽车动力性问题,仿真软件的使用是必不可少的。崔丛学[1]利用CRUISE软件搭建了小型货车的动力系统仿真平台,利用动力性经济性评价参数,设置各种不同的仿真分析任务,最后在分析结果的基础上进行了传动系统的优化。李军[2]利用CRUISE软件搭建了大客车的动力系统仿真平台,对多种变速器和主减速器组合方案进行了性能仿真计算,并比较分析了各方案的整车性能,根据相关的约束条件,选择了最优的匹配组合方案;夏先文[3]利用CRUISE软件搭建纯电动拖拉机模型,并对燃油经济性和各挡位下工作速度进行了分析。本文通过完整的载货汽车数据,建立了载货汽车的仿真模型,针对爬坡度进行了分析,提供了优化挡位和设计主减速器传动比的方法,可对以后的载货汽车的性能分析及使用提供有力的借鉴。

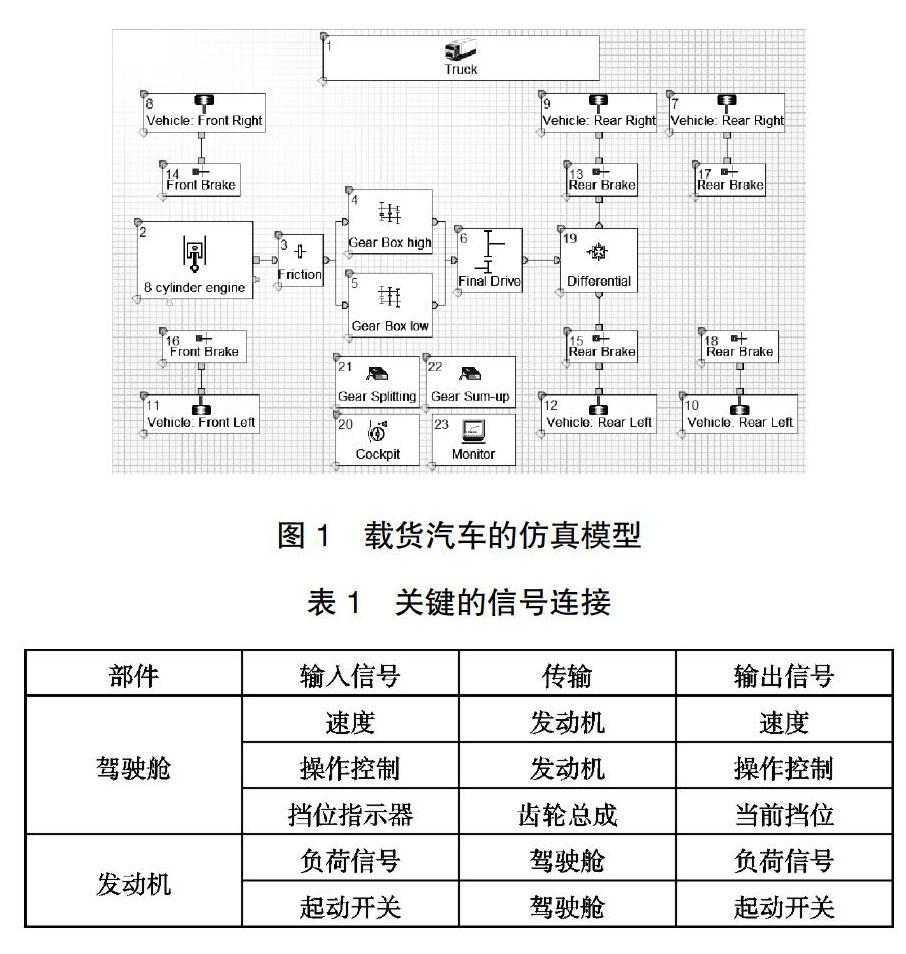

2 系统模型的构建及信号连接

本文构建的载货汽车模型包含了23个模块,由1个发动机模块,2个变速箱模块,1个主减速器模块,1个差速器模块,6个制动器模块,6个轮胎模块,1个驾驶员模块,1个ASC模块,1个显示器模块等组成。利用CRUISE仿真软件提供的模块建立载货汽车的仿真模型,载货汽车模型如图1所示。为了保证仿真结果的准确性,首先应保证各模块物理连接的准确性,其次是保证各模块信号连接的正确性,应严格按照能量输入、输出关系进行总线数据连接和连接线连接,其中较为关键的信号连接如表1所示。

3 各部件参数的设置

载货汽车仿真模型主要有车辆整体模型的参数,发动机的参数,变速器的参数,主减速器传动比参数等。车辆整体模型的参数不仅描述了整车的质量及其结构形状,如整备质量,轴距等,而且用迎风面积和风阻系数描述了车辆行驶过程中受到风力的影响情况;发动机相当于汽车的“心脏”,发动机参数描述了汽车动力性与经济性。本文仅对载货汽车的重要部件的参数做详细的介绍,车辆整体模型的参数、发动机参数如表2所示;变速器最高挡位传动比为0.664,最低挡位传动比位4.325,其他挡位呈等比排列;主减速器的传动比为6.38。制动器、差速器、轮胎等模块对仿真结果影响较小,本文不再一一赘述。

4 载货汽车爬坡度分析

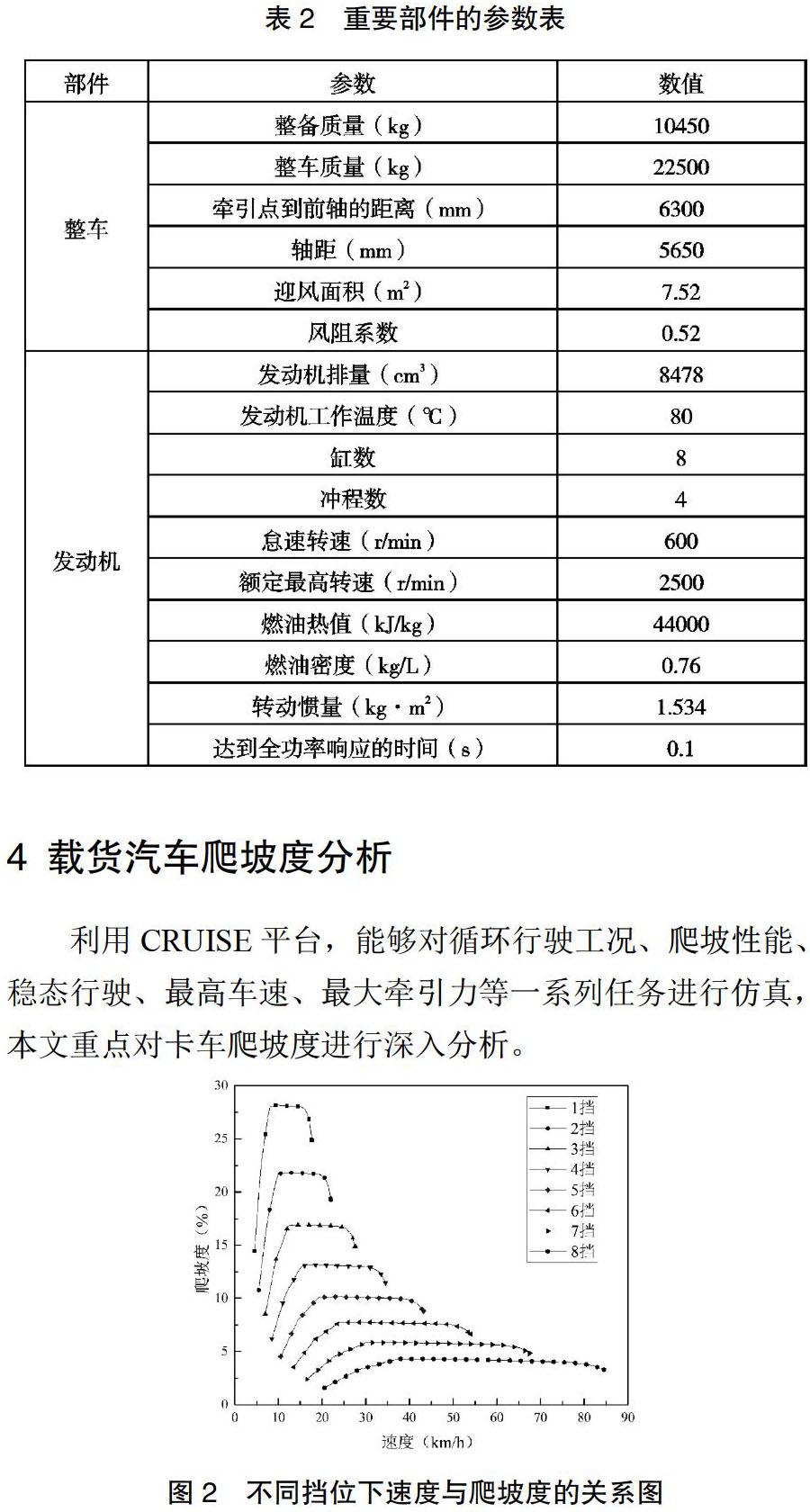

利用CRUISE平台,能够对循环行驶工况、爬坡性能、稳态行驶、最高车速、最大牵引力等一系列任务进行仿真,本文重点对卡车爬坡度进行深入分析。

由图2可知:

(1)载货汽车的动力性评价标准要求最大爬坡度范围为16%~30%。本例中1挡的最大爬坡度为28.16%,2挡的最大爬坡度为21.84%,3挡的最大爬坡度为16.95%,最高爬坡度均大于16%,具有良好的爬坡性能,因此1、2、3挡位可用于运输过程中拱桥,陡坡等坡度较大的路段。

(2)除1、2、3挡外,其他挡位的最大爬坡度大致呈等比数列分布且均小于16%,爬坡的性能较差,这些挡位可用于运输过程中的普通路段。

(3)在实际工作中,载货汽车主要用于物资的运输,且多在高速路段上行驶。在高速公路上,平缓路段多于陡坡路段,因此通过高速挡位的优化设置,提升载货汽车的高速运输性能,具有重要的实际意义。

在原挡位设置方案中,8挡位的最快行驶速度为84km/h,7挡位的最快行驶速度为67km/h,6挡位的最快行驶速度为54km/h不能满足载货汽车高速运输的要求。

本例中需要优化挡位来提高运输效率,优化方案为保持最高挡位的传动比不变,减小最低挡位的传动比,各挡传动比以等比数列排列。优化前后挡位传动比如表3所示。

优化挡位传动比后,不同擋位下速度与爬坡度的关系图3所示:

由图3和表4可知:

经过优化挡位后,高速挡位之间的爬坡度差值减小,低速挡位之间的爬坡度差值增大;并且载货汽车各挡位的最高速度得到提高。本例中载货汽车8挡位最高行驶速度为115km/h,7挡位最高行驶速度88km/h,满足载货汽车高速运输的要求。

实际工作中,载货汽车主要用于物资的运输,路段主要为高速公路,国家要求平原地区的高速公路坡度小于3%,载货汽车的行驶速度不超过90km/h。为了保持载货汽车的高速运输性能,本文通过合理设置主减速器传动比,使汽车能够在坡度为3%的路面上以90km/h高速行驶。本文通过改变主减速器的传动比,计算得到了在90km/h速度下汽车最高挡位的爬坡度如表4所示。

由表5可知,在载货汽车等于90km/h速度下,最高挡位爬坡度随主减速器传动比的增加呈先上升后下降的趋势。通过线性插值方法,可计算得到能够实现3%爬坡度的传动比范围为7.523~7.930。

考虑到主减速器的大小受到载货汽车本身体积的限制,本文将主减速器传动比设置为7.523,既保证了主减速器不占用过大的空间,又满足了载货汽车的高速运输性能的要求。

5 结语

在CRUISE平台上建立载货汽车仿真模型,通过优化挡位传动比,改善载货汽车的高速运输性能;绘制同一速度下主减速器不同传动比与最高挡位爬坡度的关系,通过计算得到主减速器的传动比,提供了一种在高速运输条件下的主减速器传动比的计算方法,为今后改善其他载货汽车的高速运输性能提供了借鉴。

参考文献

[1] 崔丛学.基于AVL CRUISE的某小型货车动力传动系统优化匹配[D].2015.

[2] 李军.基于CRUISE的某型大客车动力传动系统优化匹配研究[D].吉林大学, 2013.

[3] 夏先文,纯电动拖拉机驱动系统设计分析[D].河南:河南科技大学,2015.

[4] 何忠波,闩鸿柏,杨建春.车辆频繁换挡的消除策略,[J]农业机报,2006,37(7):9~13.

[5] 张抗抗,徐梁飞,华剑锋,等.基于多目标优化的纯电动车动力系统参数匹配方法.汽车工程,2015,37(7):757~765.

[6] 周飞鲲.纯电动汽车动力系统参数匹配及整车控制策略研究[D].吉林大学, 2013.

[7] 刘记君.重型汽车传动系统参数匹配优化分析[D].重庆交通大学,2011.