基于数字仿真的机械产品可靠性测试研究

2020-08-13尚延鹏王云锋李海斌潘康华辛明哲

尚延鹏, 王云锋, 李海斌, 潘康华, 辛明哲

(中机生产力促进中心, 北京 100044)

0 引言

随着智能制造的发展,机械产品设计、制造过程已逐步实现数字化,但目前可靠性测试仍以实物验证为主,未能形成机械产品设计、 测试、 制造全面数字化的完整闭环,机械产品研发周期长、成本高,严重制约了当前企业生产效率和经济效益的提高, 阻碍了企业国际竞争力的进一步提升。

尤其我国航空航天、 轨道交通等领域的产品复杂程度越来越高,产品的工作环境越来越严苛,寿命要求越来越长,其性能和可靠性保证难度也越来越大,传统的通过实物试验暴露产品缺陷、实现产品改进的测试评价模式,不论是在产品高质量保证, 还是研制成本与周期等方面均已无法满足当前及未来发展的迫切需求。 同时,传统实物可靠性测试方法难以验证复杂环境因素如超高真空、超低温等对产品性能的影响。 而基于数字仿真的可靠性测试方法可以通过参数化建模、仿真模型修正、数字化试验,有效模拟环境因素对产品性能的影响,快速实现产品可靠性验证与评价, 促进企业提质增效和核心竞争力的提升。

1 数字仿真工况分析

基于数字仿真的可靠性测试是以产品的数字模型为基础, 通过数字仿真对产品在规定的寿命周期及预期的使用环境下保持规定功能的能力进行全面测试与评价的一系列活动,是实现产品设计、测试、制造全链条数字化的关键环节,是提高产品质量的有效手段,是《国家智能制造标准体系建设指南(2018 版)》的重点方向之一。

在国内机械行业, 基于数字仿真的机械产品可靠性测试通常存在两种应用场景[1,2]:①产品工况可完全通过物理手段进行模拟, 即产品的工作环境完全能够通过物理手段进行模拟,并以物理手段进行验证;②产品工况不可完全通过物理手段进行模拟, 即在基于数字仿真的可靠性测试过程中所进行的物理试验条件难以与产品实际工作状态完全一致,如深空探测等,需经过修正的仿真模型模拟产品真实工作状况,拓展可靠性测试适用场景。

2 数字仿真流程

2.1 可完全物理模拟场景

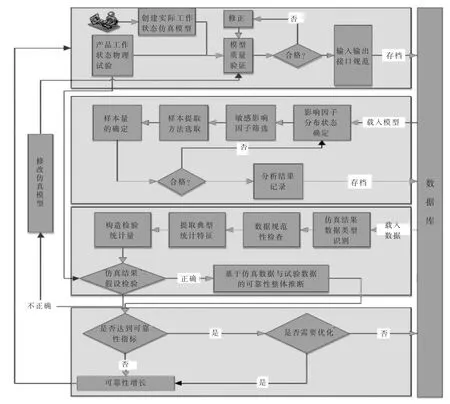

在可完全物理模拟场景下, 产品的工作环境完全能够通过物理手段进行模拟, 在进行产品仿真模型修正与可靠性评价过程中均可直接利用物理试验数据。 其数字仿真流程如图1 所示。

图1 可完全物理模拟场景的数字仿真流程Fig.1 Digital simulation flow of fully physical simulation scene

可完全物理模拟场景下机械产品数字仿真流程如下:

(1)模型建立。设计人员通过CAD 或CAE 软件,按照面向可靠性测试的理念进行模型创建,生成仿真模型。

(2)仿真过程与方法。 建立仿真分析模型边界条件、机械产品设计参数、模型输出接口等内容,确保数据的准确性、仿真模型的可分析性、分析方法的可操作性、实现的经济性等内容进行确认。

(3)可靠性评价。在得到可完全物理模拟场景下的可靠性仿真结果以后,应进行仿真结果的正确性验证,验证过程应当重点关注仿真结果与测试结果是否符合检验过程与可靠性评价过程中对数据类型的相关要求[1]。

(4)结果分析与可靠性增长要求。在得到可靠性评价结果后, 需根据评价结果判断机械产品是否满足设定的可靠性要求。若产品可靠性不满足预期指标,则需结合数字仿真积累的大量数据, 对产品的可靠性串并联关系进行调整,而后对其进行仿真与可靠性评价,直至其满足可靠性要求,最终实现产品的可靠性增长。

2.2 不可完全物理模拟场景

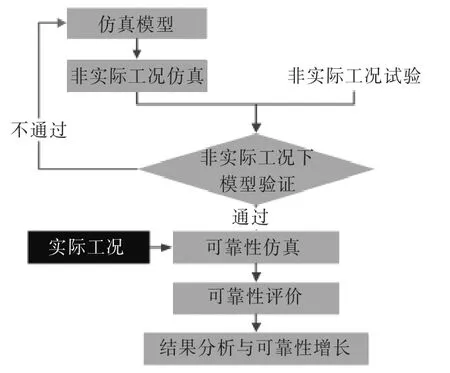

相比于可完全物理模拟场景, 不可完全物理模拟场景在基于数字仿真的可靠性测试过程中所进行的物理试验条件难以与产品实际工作状态完全一致。 因此其仿真模型建立及可靠性评价过程与工况可完全物理模拟场景有一定差异,其数字仿真流程如图2 所示。

图2 不可完全物理模拟场景的数字仿真流程Fig.2 Digital simulation flow of incompletely physical simulation scene

不可完全物理模拟场景下机械产品数字仿真流程如下:

(1)模型建立。 相比于可完全物理模拟,不可完全物理模拟场景下,产品实际工作环境特殊,难以通过物理手段进行模拟。但工程实际要求对仿真模型进行验证,因此需进行非实际工作环境下, 开展针对仿真模型的物理验证。针对不可完全物理模拟场景下的仿真模型建立,需按照物理试验条件建立额外的仿真模型, 经过仿真模型质量检验保证仿真模型准确性后, 建立实际工作状态下的仿真模型,并依照规范输出定义,进入仿真分析流程[3]。

(2)仿真过程与方法。工况可完全物理模拟场景下可靠性测试相同。

(3)可靠性评价。区别于可完全物理模拟场景下的数字仿真可靠性评价流程, 不可完全物理模拟场景下的可靠性评价, 应使用物理试验条件下的测试数据对相应条件下的仿真数据进行检验, 检验通过后表明仿真数据的正确性, 再使用实际工作条件下的仿真数据完成可靠性评价[4]。

(4)结果分析与可靠性增长要求。与可靠性增长要求与工况可完全物理模拟场景下可靠性测试相同。

3 实例

3.1 可完全物理模拟场景

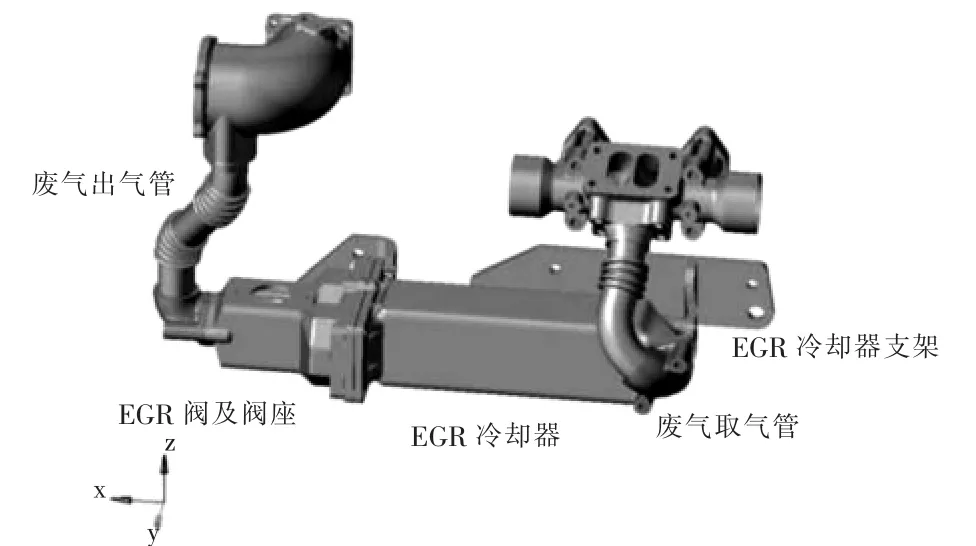

某柴油机EGR 系统分为废气取气管、EGR 冷却器、冷却器支架、EGR 阀、阀座、阀座支架、废气出气管等部分组成。 冷却器支架、阀座支架通过螺栓与机体固定。 如图3 所示。

图3 某柴油机EGR 系统三维CAD 模型Fig.3 Three-dimensional CAD model of a diesel engine EGR system

(1)仿真模型构建。 以三维CAD 模型为基础,建立EGR 系统有限元仿真分析模型,对EGR 系统进行网格划分,共计143105 个网格,287423 个节点。

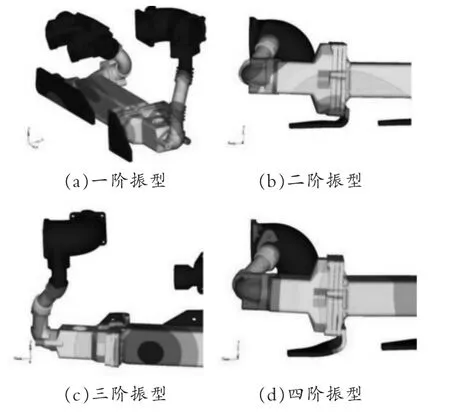

(2)可靠性仿真分析。 为了更好的模拟EGR 系统实际结构,需按照实际约束方式进行模态特征分析。建立完整的EGR 系统有限元仿真模型之后,采用有限元计算软件求解EGR 系统低阶固有频率,各阶振型如图4 所示。

图4 EGR 系统约束模态仿真计算结果Fig.4 EGR system constrained modal simulation calculation results

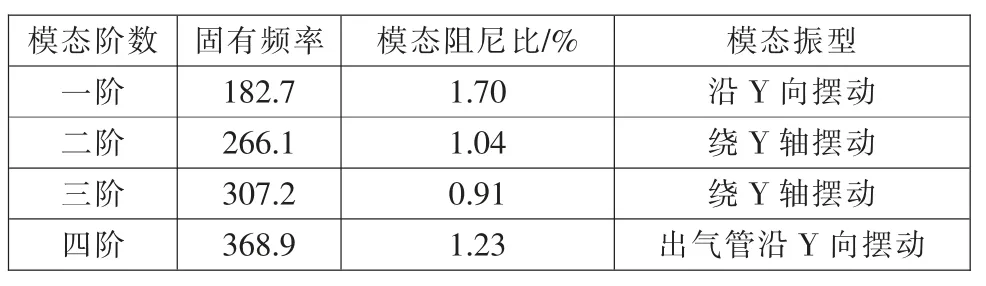

(3)可靠性评价。 在可靠性仿真分析,得到系统结构振动固有特性,表1 列出了EGR 系统的前五阶模态固有频率和阻尼比。

表1 EGR 系统各阶固有频率和阻尼比Tab.1 Natural frequency and damping ratio of each order of EGR system

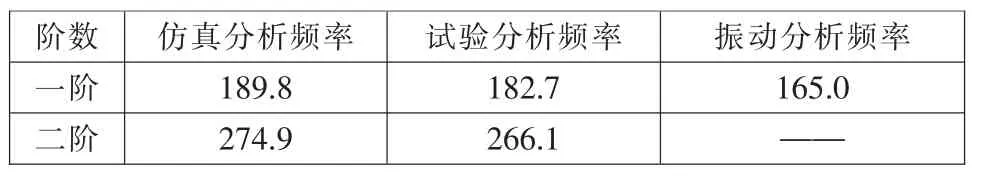

(4)结果分析与可靠性增长。 将模态仿真分析结果、模态试验结果与振动分析试验结果进行对比, 如表2 所示,EGR 系统仿真模型第一阶固有频率为189.8Hz, 表现为EGR 系统绕X 轴摆动;模态试验测得第一阶固有频率为182.7Hz,表现为绕X 轴摆动,两者偏差在3.5%之内。振动分析得出的第一阶固有频率为165Hz, 模态试验测得第一阶固有频率为182.7Hz,两者偏差在10%,差别较大;原因在于模态试验是在柴油机静止状态下进行的,而振动分析试验是在柴油机实际运行状态下进行的,EGR管路连接状态存在差别。 柴油机实际运行时EGR 系统受到温度、流体等因素的影响,其固有频率会略有所下降。

表2 仿真分析、试验分析与实际振动分析结果对比Tab.2 Comparison of simulation analysis,test analysis and actual vibration analysis results

3.2 不可完全物理模拟场景

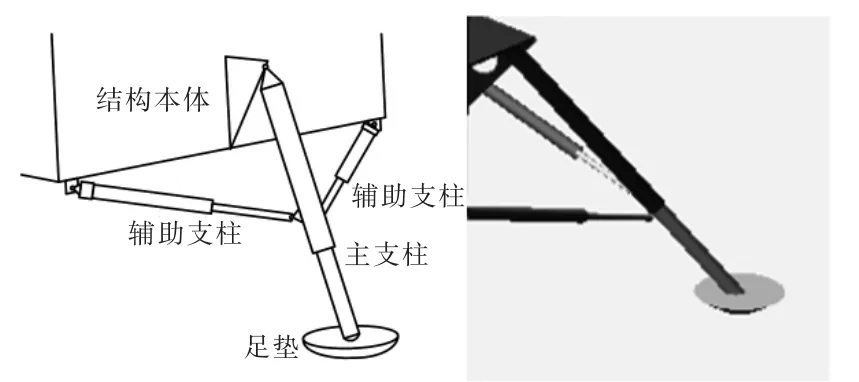

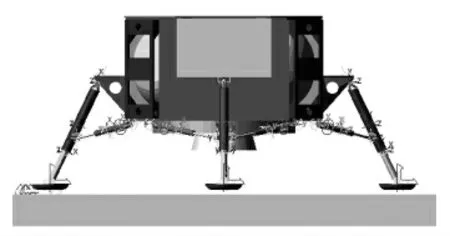

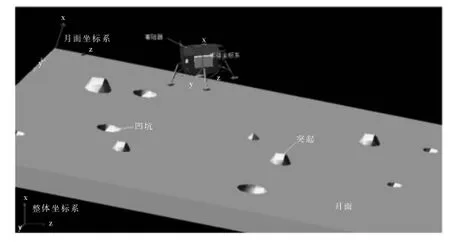

以月球探测器为例, 其主要由探测器主体结构及4套软着陆缓冲系统组成,如图5 所示。

图5 月球探测器软着陆缓冲系统Fig.5 Soft landing buffer system of lunar probe

(1)仿真模型构建。 以三维CAD 模型为基础,软着陆缓冲系统的各构件同样简化为刚体, 得到软着陆缓冲系统的机构部分的简化模型如图5 所示。

为了验证仿真模型的有效性,在几何模型的基础上,建立动力学模型, 将各支柱内外筒之间的缓冲器简化为作用于内外筒之间的相互作用力, 将着陆面根据不同地势高度作为平面特征建立, 同时在足垫下端面中心及四周均匀取点,作为与着陆面相互作用的接触点。动力学模型如图6 所示。

图6 动力学仿真模型验证Fig.6 Dynamic simulation model verification

(2)可靠性仿真。 采用Monte Carlo 方法,确定随机输入变量和输出变量, 对软着陆缓冲系统的可靠性进行仿真。 获得数字化着陆场模型,如图7 所示。

图7 数字化着陆场模拟Fig.7 Digital landing simulation

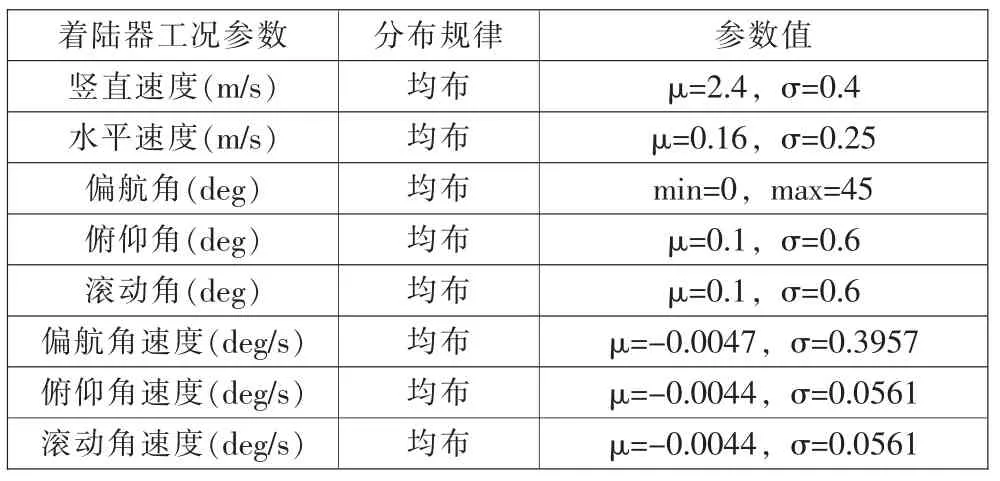

汇总各着陆初始状态参数的概率分布规律见表3。

(3)可靠性评价。由蒙特卡罗分析程序生成1000 组随机着陆初始工况, 然后进行着陆稳定性仿真分析。

表3 着陆初始状态参数概率分布规律Tab.3 Probability distribution of landing initial state parameters

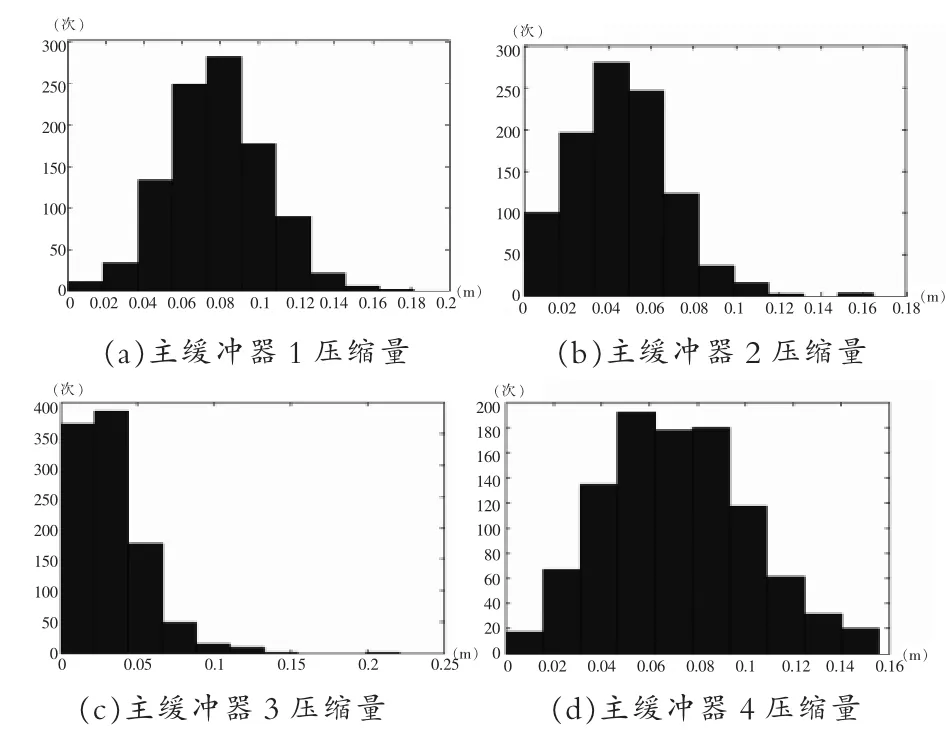

以缓冲支柱压缩行程为例,通过仿真计算,得到1000组随机初始工况下主缓冲器压缩行程直方图如图8 所示。

图8 主缓冲器压缩行程分布直方图Fig.8 histogram of main buffer compression stroke distribution

在1000 组随机工况下进行着陆稳定性分析,其中在13 种着陆工况下着陆器未能稳定着陆, 即在着陆场上,探测器的软着陆稳定性可靠度为98.7%。 在13 种着陆器未能稳定着陆情况中, 有11 种为着陆腿落入直径为5m和3m 的凹坑后发生倾倒,另两种情况为着陆腿碰到月面凸起导致辅助支柱缓冲行程超出设计值。

(4)结果分析与可靠性增长。在月球探测器软着陆缓冲系统可靠性分析中, 参数灵敏度可以反应输入变量对输出变量的影响程度, 以便确定影响软着陆稳定性的关键输入变量。

针对翻倒稳定性指标,敏感参数包括着陆面的凹坑、凸起分布状态,探测器的水平速度与竖直速度、着陆器的姿态角。其中竖直速度与沿坡向下的水平速度越大,探测器越容易发生翻倒;坡下的两个足垫落入凹坑,或者坡上的两个足垫撞击石块时,探测器容易发生翻倒;当俯仰角和滚转角变大,使探测器与坡面的等效夹角变大,探测器越容易发生翻倒。

针对缓冲行程稳定性指标, 敏感参数包括着陆面的凹坑、凸起分布状态,探测器的水平速度与竖直速度、着陆器的姿态角。其中竖直速度与水平速度越大,各支柱的缓冲行程越大;当俯仰角和滚转角,使探测器与坡面的等效夹角变大,各支柱的缓冲行程越大。

针对停稳后的姿态稳定性指标,敏感参数包括着陆面的凹坑、凸起分布状态,探测器的水平速度。 其中,水平速度越大,探测器停稳后相对于着陆面的姿态角越大;探测器足垫落入凹坑或撞击石块都会使停稳后的姿态角变大。

针对加速度过载稳定性指标, 敏感参数包括探测器的水平速度与竖直速度、着陆器的姿态角。其中竖直速度与水平速度越大,加速度过载越大;姿态角使探测器同时触月的足垫数目变多时,加速度过载将变大。

4 结语

随着数字仿真技术的进步、实物验证经验的积累与产品可靠性评估手段的提升,基于数字仿真的可靠性测试以其模型的参数化、环境条件的数字化、分析过程的智能化、数据处理的批量化及自动化,使得对产品的可靠性进行全面、准确的测试与评估逐渐成为现实,形成基于智能设计的仿真测试新模式。基于数字仿真的机械产品可靠性测试技术,能够在产品工况不可完全物理模拟时采用经过修正的仿真模型模拟产品真实工作状况,拓展可靠性测试适用场景。 也可以在机械产品生产环节前指出产品的薄弱环节,为改进设计和制造工艺提供重要依据,从而提高了产品的生产效率。 为充分利用各种试验信息奠定了理论基础,对减少物理试验费用,合理安排试验项目,协调系统中各部分的试验量等有重要的作用。同时可以了解产品的可靠性水平,为新产品的可靠性提升提供依据。