焦炭、焦炉煤气制甲醇新工艺

2020-08-12李冉

李 冉

(河南能源化工集团销售公司,河南 郑州 450018)

我国作为全球最大的煤炭生产国和消费国,截至2017年底,我国的煤炭资源探明储量为1.67万亿吨。煤焦化产业是煤炭资源利用的一个重要产业,主要用于生产焦炭,其次副产焦炉煤气[1]。我国的焦炭产量巨大,2019年全国焦炭产量4.7亿吨,其主要用于炼铁和有色金属冶炼。生产1 t焦炭副产400~460 Nm3的焦炉煤气,炼焦行业每年副产的焦炉煤气量高达900亿标立方米。焦炉煤气中含有丰富的氢资源,而在实际生产中,小部分焦炉煤气返回焦炉作燃料用外,大部分被排空造成资源浪费[2]。因此,根据焦炉煤气富含氢的特点,如何合理利用焦炉煤气,使其转化为有价值的化工原料已成为当今国内外的研究热点。

1 焦炭、焦炉煤气制甲醇的工艺技术方案

气化煤气是甲醇原料气的主要来源,现气化煤气制甲醇工艺在国内发展的较为成熟,其具体工艺的流程是:原料煤预处理变成水煤浆后与氧气在气化炉气化反应生成粗合成气,由于粗合成气的氢碳比高达6.5,故粗合成气需要进入水煤气变化单元,使部分CO转化为H2同时生成CO2,再经过净化单元除去酸性气体后,合成甲醇。此过程产生了大量的二氧化碳,加重净化单元的处理量,耗费了过多的能量[3]。因此,本文提出了一种煤制甲醇的新工艺。利用煤焦化工艺产生的焦炭和焦炉煤气为原料耦合,两种原料产生的合成气氢碳互补,以此降低水煤气单元变化度,减少二氧化碳的生成。本工艺共包括七个单元分别为:空分单元、加压气化单元、净化单元、深冷分离单元、变压吸附单元、甲烷部分氧化单元、甲醇合成单元。

焦炭、焦炉煤气制甲醇工艺流程框图见图1,过程模拟软件AspenPlus为工具,热力学方法采用SRK和PENG-ROB[4]。

图1 焦炭、焦炉煤气制甲醇工艺流程框图

1.1 空分单元

将空气各组分气体分离,生产氧气提供给焦炭加压气化单元以及甲烷部分氧化单元。原料空气由吸入塔吸入,除去灰尘和杂质后,由离心压缩机压缩至0.8 MPa左右,再经过净化后的一部分空气进入精馏塔的上塔,另一部分经过膨胀机膨胀冷却后送入下塔,最终在上塔底部获得高纯度的氧气,氧气质量为≥99.6%。

1.2 加压气化单元

焦炭是烟煤高温干馏的固体产物,利用工厂生产的焦炭为原料,氧气和二氧化碳为气化剂,在气化炉中进行气化反应,制得粗合成气。此合成气的氢碳比为1.8~2.4。其反应有以下几步:

(1)

(2)

(3)

(4)

(5)

其中由净化单元回收的二氧化碳气体降低了原料的消耗,还起到了载热体与调节温度的作用。

图2 加压气化单元工艺流程图

1.3 净化单元

粗合成气、粗焦炉煤气经过净化单元脱除硫化物和高浓度的二氧化碳,得到净化合成气以及焦炉煤气。脱除的硫化物进入到克劳斯硫回收单元,脱除的大量的二氧化碳一部分循环回焦炭加压气化单元,为气化炉提供气化剂,变废为宝,降低原料消耗,另一部分可由二氧化碳回收单元进行回收,避免直接排出至空气,影响全球气候和环境。

1.4 深冷分离单元

深冷分离又称低温精馏法。通常利用机械方法将气体压缩,冷却后,再利用不同气体沸点上的差异进行精馏,使不同气体得到分离。本文中,合成气经过深冷分离单元后分离出甲烷和合成气,分离出的甲烷送去甲烷部分氧化单元,合成气送去甲醇合成单元。冷箱的工艺设备特点为运行稳定,提取率高,液化量大。

1.5 变压吸附单元

粗焦炉煤气的主要成分包括H2(55~60%),CH4(23~27%),CO(5~8%),N2(3~6%),CO2(< 2%)。经过净化单元后送入变压吸附单元分离得到甲烷和氢气。吸附床在过程的最高压力下通入被分离的气体混合物,其中强吸附组分被吸附剂选择性吸收,弱吸附组分从吸附床另一端流出。再通过减压解析,实现吸附剂再生,再冲压达到吸附压力完成一个循环。变压吸附能够在较低的温度下实现焦炉煤气中甲烷和氢气的分离,得到纯度为99.99%的氢气,氢气直接用于甲醇合成单元。

1.6 甲烷部分氧化单元

甲烷部分氧化反应是利用温和放热氧化反应来驱动甲烷转化过程,反应压强为15~30 atm,部分氧化过程涉及的反应主要有[5]:

(1)

(2)

(3)

(4)

(5)

(6)

本文中,部分氧化单元生成的合成气氢碳比为1.5~2。

1.7 甲醇合成单元

由通过焦炭制的合成气和通过焦炉煤气制的合成气以及氢气为原料,通过甲醇合成单元生产甲醇产品。工业上合成甲醇工艺流程主要有高压法和中、低压法。高压法用锌铬催化剂,在高温高压下合成甲醇。低压法用高活性铜基催化剂,在5 MPa左右压力下合成甲醇。本文采用高压法,合成气在甲醇合成塔内于25 MPa压力和400 ℃温度下,由锌铬催化剂催化反应生成甲醇。

2 成本分析

工厂成本是一项反映企业成本管理水平高低和整体工作效率及质量的综合指标。估算内容包括固定成本和可变成本。其中固定成本包括员工薪资和福利、生产装置维修费、折旧费、摊销费以及其他费用。可变成本包括原料及辅助物料消耗和公用工程消耗成本。

生产设备净残值率为5%,折旧年限10 年;固定资产折旧均采用年限平均法。无形资产分15年摊销。维修费按固定资产的5%计算,其他费用按固定成本(不含本项)的6%计算。最后计算出以下成本分布:

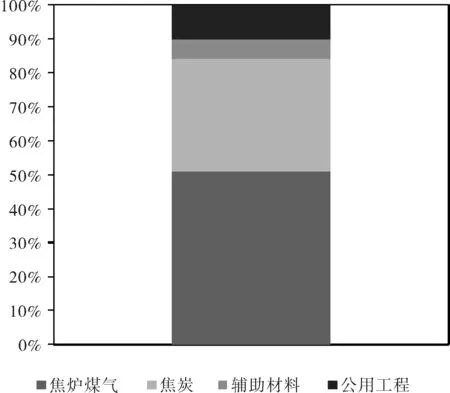

图3 原料及公用工程费用成本分布

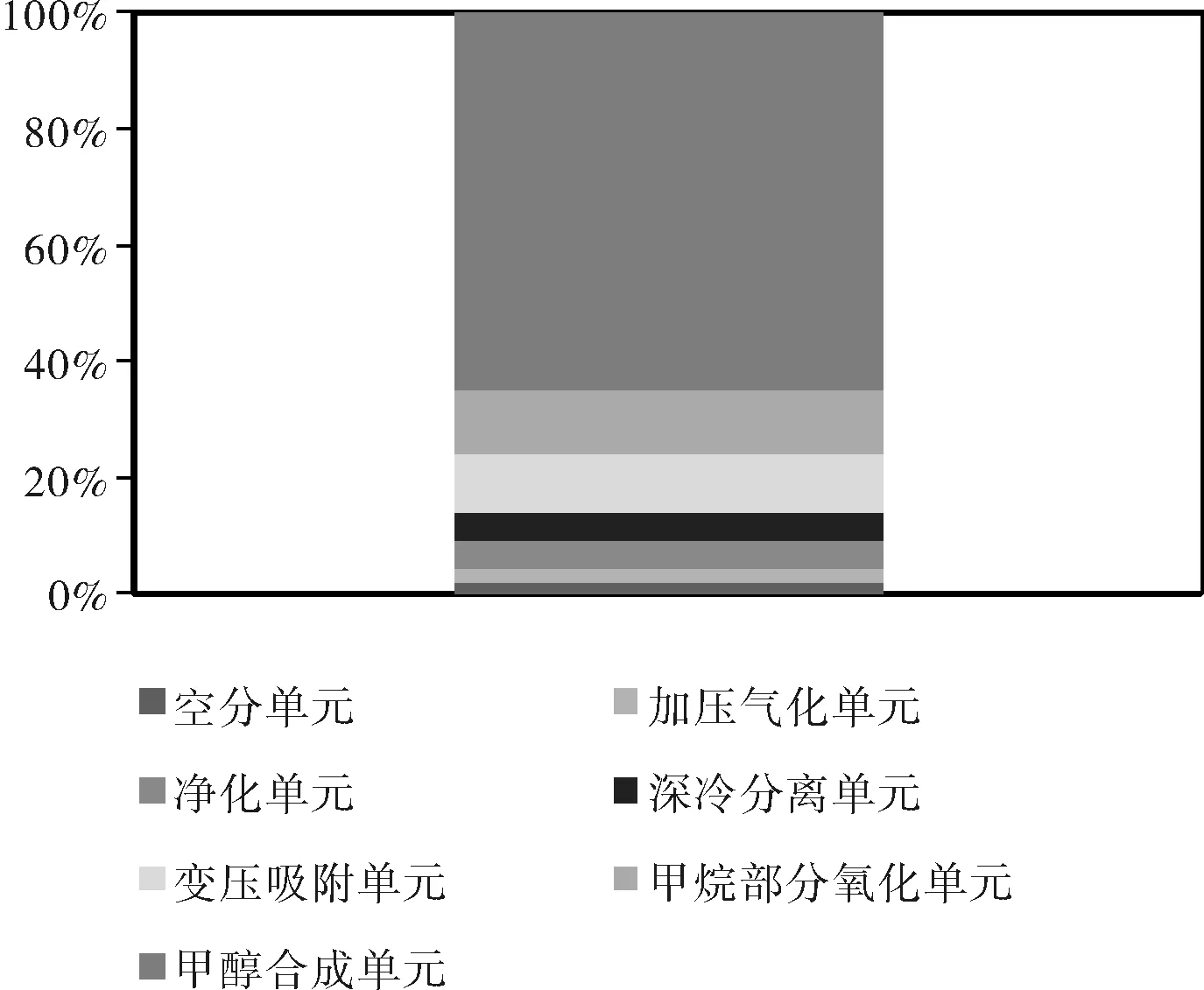

图4 生产装置投资成本分布

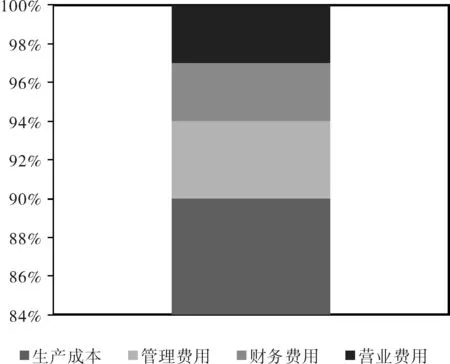

图5 工程费用分布

图6 总成本分布

以某焦化企业提供的原料和公用工程价格为例:焦炭为2000元/吨,焦炉煤气为0.5元/标立,冷却水0.2元/吨,工艺软水10元/吨,污水处理费5元/吨,电0.7元/度,动力煤400元/吨。由图3分析,焦炭、焦炉煤气制甲醇装置原材料和辅助材料成本中,焦炉煤气占比最大,约占该部分成本的51%,其次是焦炭,约占该部分成本的33%,可知,制合成气的原料氢气和一氧化碳的合计成本占该部分的84%。辅助材料中,变压吸附单元用的吸附剂占该部分成本的6%,甲醇合成单元的锌铬催化剂成本占该部分成本的6%。公用工程包括冷却水、工艺软水、污水处理费、电、动力煤,总占该部分成本的10%。

焦炭、焦炉煤气制甲醇装置的工程费用分布以及生产装置投资成本分布见图4、图5。由图4、图5分析,在没有可直接利用的公用工程依托的情况下,新建一套此工艺装置的配套系统占工程费用投资的22%,厂外工程占总工程费用投资的3%,主要工艺生产装置占总工程费用投资的75%,而在这其中,甲醇合成单元占生产装置投资成本的65%,这表明了制甲醇所需的合成气配置合理,该工艺最大程度地利用了原利用率低的原料。

由图6可见,焦炭、焦炉煤气制甲醇工艺总成本分布中,生产成本最大,占总成本的90%。其次是管理费用,占总成本的4%,主要是管理部门人员的职工薪酬,无形资产折旧和摊销费用。最后是财务费用和营业费用,各占总成本的3%。

3 结 语

(1)以焦炭、焦炉煤气为原料,经过空气空分单元制氧气,加压气化单元,净化单元,深冷分离单元,变压吸附单元,甲烷部分氧化单元,最后经过甲醇合成单元可以制得甲醇产品。

(2)采用价格低廉的焦炭和焦炉煤气制合成气碳氢互补,净化后的二氧化碳补回加压气化单元,充分体现资源重复利用,可持续发展的思想,有着较好的经济效益。

(3)以焦炭、焦炉煤气为原料制合成气的工艺具有更好的弹性,可以根据产品的市场价格变化调整生产方案。当焦炭价格较低时,以焦炭制合成气为主;焦炭价格较高时,以焦炉煤气制合成气为主。