负载型锰铈复合氧化物SCR脱硝催化剂制备研究*

2020-08-12原晓华江露莹谢武中陈海军谢吴成石君君

原晓华,江露莹,谢武中,陈海军,谢吴成,石君君

(1 瀚蓝环境股份有限公司,广东 佛山 528200;2 佛山科学技术学院化学工程系,广东 佛山 528000)

随着国民经济的不断发展,煤炭、石油、天然气等化石燃料的消耗量大幅增加,这些化石燃料的燃烧带来了日益严重的环境问题,包括主要大气污染物氮氧化物(NOx)的排放。NOx不仅影响人类健康,而且严重影响生态环境,带来酸雨、光化学烟雾、温室效应、破坏臭氧层[1-2]。《国家环境保护“十三五”规划》指出目前我国NOx排放超过环境容量的96%。针对日益恶化的大气污染和急剧增长的NOx排放,国家对氮氧化物排放提出了严格要求。国家环保部颁布《火电厂大气污染物排放标准》(GB13223-2011)要求火力发电锅炉及燃气轮机组NOx排放不高于200 mg/m3,重点地区要求氮氧化物排放不高于100 mg/m3。可见开发经济高效的烟气脱硝技术符合我国可持续发展战略目标,具有广阔的应用前景,且势在必行。

目前工业上常用的脱硝技术主要为SNCR(selective non-catalytic reduction)和SCR(selective catalytic reduction)技术[3-5]。前者具有过程简单、投资设备少、操作成本低等优点,但SNCR脱硝效率低(仅为30%~50%),难以满足国家日益严格的氮氧化物排放指标。SCR具有反应温度低、脱硝效率高等优点,成为研究热点。该技术的核心在于催化剂,目前工业常用的SCR催化剂主要为钒钛体系催化剂[6-7],该类脱硝装置布置在脱硫和除尘之前,烟气中SO2和粉尘含量高,易导致催化剂中毒,极大的影响催化剂寿命、降低脱硝效率;同时钒具有生物毒性,影响人类健康和生态环境。开发不含钒的低温SCR催化剂,将脱硝装置布置在脱硫除尘之后,有望解决该问题。

研究表明锰基催化剂具有良好的低温活性[8-10],铈的氧化物具有较多的氧空穴,使其具有较强的氧化还原能力,通过掺入铈可提高催化剂的耐氧性、稳定性和分散度[11-12]。本文以复壁碳纳米管(CNTs)为载体,通过室温氧化还原法制备了Mn-CeOx/CNTs催化剂,同时通过调节浸渍液的组成,考察了活性分Mn、Ce配比对催化剂低温脱硝性能的影响。

1 实 验

1.1 主要试剂与仪器

复壁碳纳米管,上海麦克林生化科技有限公司;高锰酸钾,广州化学试剂厂;氯化铈七水合物,上海麦克林生化科技有限公司;硝酸,广东光华科技股份有限公司;烟气分析仪,德国Testo 350;固定床反应装置,瑞固维科技有限公司;电热鼓风干燥箱,上海一恒科学仪器有限公司;超声仪,天津市泰斯特联创生物技术有限公司;电子天平,赛多利斯科学仪器有限公司。

1.2 催化剂制备

1.2.1 碳纳米管活化

准确称取3.00 g CNTs放入250 mL圆底烧瓶,加入140 mL 浓硝酸(65%~68%),室温超声20 min;将圆底烧瓶置于油浴锅,安装冷凝回流装置后,升温至140 ℃恒温磁力搅拌反应4 h,待反应结束后对反应液进行稀释、静置、冷却、减压抽滤,滤渣经洗涤后置于80 ℃的烘箱干燥12 h,冷却、研磨得到活化后的碳纳米管备用。

1.2.2 室温氧化还原法制备Mn-CeOx/CNTs催化剂

分别配制0.01 mol/L的氯化铈和高锰酸钾溶液,按所需摩尔比分别量取两种溶液置于烧杯中,加入蒸馏水稀释至120 mL,搅拌均匀后得到阳离子浓度为0.005 mol/L的混合液,然后加入514 mg活化后的碳纳米管,室温下搅拌反应10 h,反应结束后依次进行过滤、水洗、醇洗,然后在105 ℃烘箱中干燥24 h,制得Mn(a)-CeOx/CNTs催化剂备用,其中a表示催化剂中Mn/(Mn+Ce)的摩尔比,同法制得纯MnOx及CeOx催化剂。

1.2.3 催化剂评价

本文通过含石英管内衬的固定床反应装置对目标催化剂的活性进行评价,通过德图Testo 350烟气分析仪在线分析反应前后气体组成,具体评价流程如图1所示。

图1 催化剂活性评价装置示意图

首先,取适量石英棉固定于石英管中间,称取0.4 g催化剂与石英砂混合均匀后置于石英管反应器。反应气由N2、NH3、O2、NO组成,通过流量计控制各气体流量,对气体组成进行调配,使得NO浓度为150 ppm,O2初始浓度9.63%,气体总流速1000 mL/min。然后设置程序升温,以10 ℃/min升至目标温度(80 ℃、100 ℃、120 ℃、140 ℃、160 ℃、180 ℃、200 ℃),在目标温度下恒温30 min以测试催化剂的脱硝率,每个目标温度稳定且恒温10 min后开始记录出口气体中NO浓度,通过式(1)计算催化剂的脱硝率。

ηNO=(Cin-Cout)/Cin×100%

(1)

其中:ηNO为NO的脱除率;Cin、Cout分别为进口、出口气体中NO浓度。

2 结果与讨论

本文通过固定床反应装置考察不同锰铈配比的催化剂在不同温度下的脱硝效果,评价结果如表1所示。CeOx/CNTs为负载氯化铈的催化剂,在80~200 ℃温度区间,NO浓度基本无变化;说明单独负载氯化铈,没有脱硝效果。Mn(0.2)-CeOx/CNTs为Mn/(Mn+Ce)摩尔比为0.2的浸渍液制备的催化剂,在80~200 ℃温度区间,NO浓度随着反应温度升高而降低,200 ℃时NO浓度最低为10 ppm,即在一定温度范围内,温度越高,Mn(0.2)-CeOx/CNTs的脱硝效果越好。Mn(0.4)-CeOx/CNTs为Mn/(Mn+Ce)摩尔比为0.4的浸渍液制备的催化剂,评价结果表明NO浓度随着反应温度升高呈现先降低后升高的趋势,180 ℃时NO浓度达到最低为4 ppm,即在80~200 ℃温度区间,Mn(0.4)-CeOx/CNTs的最佳脱硝温度为180 ℃。Mn(0.6)-CeOx/CNTs为Mn/(Mn+Ce)摩尔比为0.6的浸渍液制备的催化剂,评价结果表明该催化剂具有优异的低温脱硝性能,随着反应温度升高,NO浓度迅速下降,当反应温度为140~180 ℃时,体系中检测不到NO,随着反应温度继续升高至200 ℃,反应气中NO浓度为6 mg/L;说明在80~200 ℃温度区间,Mn(0.6)-CeOx/CNTs的最佳脱硝温度为140~180 ℃。Mn(0.8)-CeOx/CNTs为Mn/(Mn+Ce)摩尔比为0.8的浸渍液制备的催化剂,评价结果表明80~180 ℃温度间NO浓度随着反应温度升高而降低,当反应温度为180 ℃时,NO浓度降至最低为22 ppm,随着反应温度进一步升高,NO浓度开始增加;说明80~200 ℃温度区间,Mn(0.8)-CeOx/CNTs的最佳脱硝温度为180 ℃。MnOx/CNTs为单独负载高锰酸钾的催化剂,在80~140 ℃温度区间NO浓度不变,随着温度继续升高至200 ℃,NO浓度降至130 ppm。

表1 锰铈配比对Mn-CeOx/CNTs脱硝性能的影响

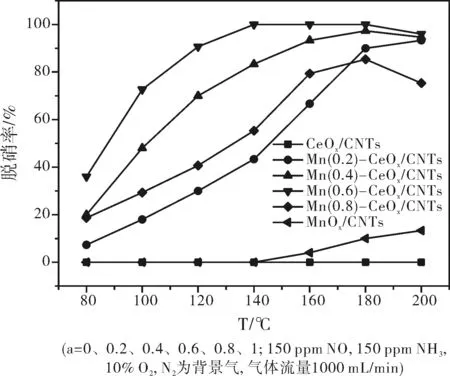

根据1.2.3部分的公式(1)可计算出不同催化剂在不同温度下的脱硝率,结果如图2所示。对比不同锰铈配比制得的催化剂可知Mn(0.6)-CeOx/CNTs具有最佳脱硝效果,当反应温度为80~140 ℃时,Mn(0.6)-CeOx/CNTs的脱硝率伴随反应物温度的升高而升高,当反应温度为140~180 ℃时脱硝率达到最大为100%,随着温度继续升高至200 ℃,脱硝率略微下降至96%。图2还表明Mn(0.2)-CeOx/CNTs的脱硝率随反应温度的升高而升高,200 ℃时脱硝率达到最大为93.33%。Mn(0.4)-CeOx/CNTs和Mn(0.8)-CeOx/CNTs的脱硝率在80~180 ℃温度区间随反应温度的升高而升高,当反应温度为180 ℃时两者的脱硝率达到最大,分别为97.33%、85.3%,当温度继续升高至200 ℃,脱硝率开始下降至94.67%。单独负载氯化铈和氧化锰制备的催化剂,脱硝率显著下降,CeOx/CNTs在80~200 ℃温度区间脱硝效率为0,MNOx/CNTs在80~140 ℃温度区间没有脱硝效果,当反应温度为200 ℃时,脱硝率为13.3%。说明锰铈协同能够有效提高催化剂的低温脱硝率,且当Mn/(Mn+Ce)=0.6时具有最佳脱硝效果。MnOx/CNTs的脱硝率。

图2 Mn(a)-CeOx/CNTs脱硝率比较

3 结 论

本文以活性碳纳米管为载体,通过室温氧化还原法,制备了不同锰铈配比的Mn-CeOx/CNTs催化剂。发现锰铈协同作用能够有效提高催化剂的脱硝性能,单独负载氯化铈(CeOx/CNTs)制得的催化剂低温下基本没有脱硝效果,单独负载高锰酸钾制得的MnOx/CNTs催化剂低温脱硝效果也较差。通过制备锰铈复合氧化物催化剂,发挥金属间协同作用,能有效改良催化剂的脱硝性能,当Mn/(Mn+Ce)为0.6时,脱硝率显著提高,当反应温度为140~180 ℃时脱硝率高达100%。室温氧化还原法制备Mn-CeOx/CNTs催化剂具有工艺简单、制备条件温和、低温脱硝性能好等优点,有望应用于固定源尾气氮氧化物控制治理,对减少NOx排放,保护生态环境具有重要意义。