基于ABAQUS单颗磨粒磨削螺旋锥齿轮有限元分析

2020-08-12从宝刚韦尧兵刘俭辉程金辉

从宝刚,韦尧兵,刘俭辉,吕 鑫,程金辉

(1.兰州理工大学机电工程学院,甘肃 兰州 730050)(2.中原内配集团股份有限公司,河南 焦作 454000)

螺旋锥齿轮因其具有重叠系数大、传动平稳、承载能力强、传动比高、结构紧凑、耐磨损、噪声小等优点,广泛应用于汽车、能源、矿山机械、装备制造及交通等领域中,对其精密加工一般采用数控磨削[1]。由于磨削加工后的工件表面硬度高、质量好、使用寿命长,因此一般把磨削作为螺旋锥齿轮加工的最后一道工序。

螺旋锥齿轮其齿型呈空间螺旋结构,国际上通用的齿制有3类:圆弧收缩齿、摆线等高齿、准渐开线齿,加工这3种齿制齿轮的机床分别为Gleason系列机床、Oerlikon系列机床和Klingelnberg系列机床。我国目前广泛应用的是Gleason齿制的螺旋锥齿轮,并自主研发了七轴五联动数控铣齿机与磨齿机用于加工该类齿轮。本文以Gleason齿制螺旋锥齿轮的磨削加工为研究对象。

磨削过程是一个复杂的塑性变形过程,用传统的方法很难精确描述[2]。运用单颗磨粒对齿轮材料进行磨削仿真对研究螺旋锥齿轮复杂的磨削过程具有重要意义。国内外一些学者把磨粒抽象为圆锥体、球体等简单的几何形状,选用金刚石、钛合金、立方氮化硼、氧化铝等硬质材料作为磨粒进行工件表面的磨削试验来研究成屑机理、磨削力、等效应力、残余应力及次表面损伤等[3-7]。就单颗磨粒磨削而言,主要是对单一性质的磨粒在不同磨削工艺参数下的磨削机理进行研究[8-11]。

为了探究螺旋锥齿轮磨削过程中的复杂机理,本文利用ABAQUS有限元软件建立了单颗磨粒磨削螺旋锥齿轮的有限元模型,根据Johnson-Cook数学本构模型给出了45钢一维应力状态下的本构方程,设定45钢在磨削加工仿真过程中的性能参数,对磨削过程进行仿真分析。根据仿真结果,分析了磨削过程中磨屑的形成机理,包括单颗磨粒磨削工件表面过程中的滑擦—耕犁—切削3个阶段,并分析了不同磨削深度、磨削速度对磨削力、等效应力和工件表面质量的影响。

1 螺旋锥齿轮加工原理

螺旋锥齿轮的加工一般采用铣齿—热处理—磨齿加工工艺,铣齿与磨齿加工的刀具不同,但是二者的加工原理相同,都是按照“假想产形轮”的切齿原理进行加工的[12]。其加工原理如图1所示。

图1 螺旋锥齿轮铣齿加工原理

磨削是齿轮加工的最后一道工序,它对齿轮的加工精度和质量起着决定性作用。磨削加工的实质可以看成是具有无数个刀齿的铣刀进行超高速切削加工,砂轮表面的大量磨粒可以看作是铣刀的刀齿,砂轮的磨削是这些磨粒在工件表面进行细微切削的集合。因此,研究单颗磨粒对工件进行微切削的加工机理是认识复杂磨削加工机理的基础。

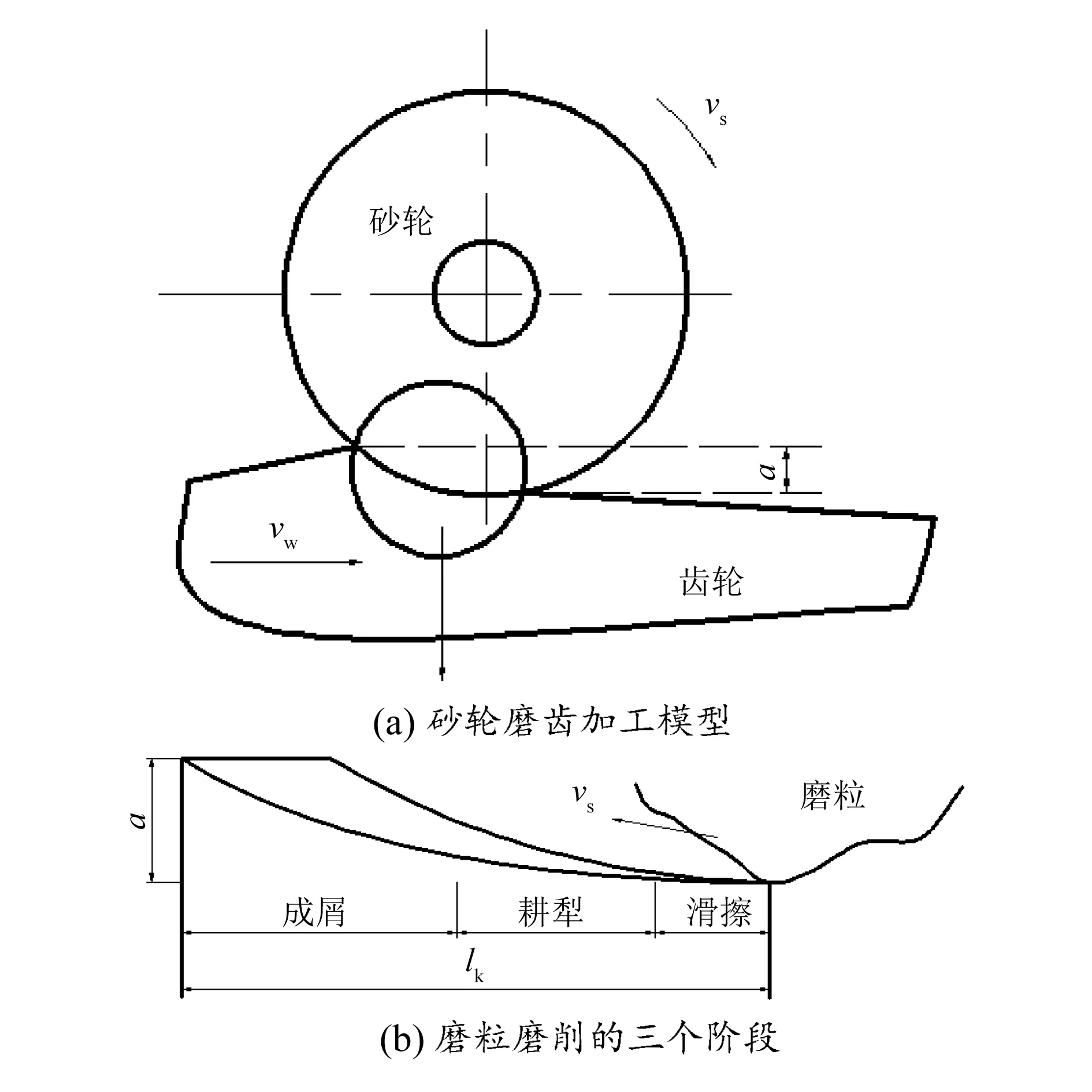

在磨粒进行细微切削的过程中,齿轮工件发生塑性变形并伴有切屑与被加工工件分离的过程。单颗磨粒磨削齿轮工件表面形成切屑的3个阶段为滑擦—耕犁—成屑,如图2所示,图中vs为砂轮切向速度,vw为展成速度,a为理论磨削深度,lk为实际磨削接触弧长。

图2 切屑的形成过程

磨粒与工件接触进入滑擦阶段,此阶段工件材料仅出现弹性变形,随着磨削过程的进行,磨粒切入工件深度增加,法向力、切向力、摩擦力逐渐增加,工件材料由弹性变形开始过渡到塑性变形,摩擦加剧,热应力剧增,一部分工件材料发生塑性变形并被推挤在磨粒前方与两侧,导致这部分材料向磨粒两侧流动形成塑性隆起,进入耕犁阶段。

在耕犁阶段,工件材料被加热到临界点,逐渐增加的法向应力超过材料的屈服应力时,磨粒切削刃压入工件基体中开始耕犁,此阶段工件材料只发生侧向流动,被推挤的金属层出现明显滑移,塑性变形逐渐增加,但还没有形成磨屑。

当进入成屑阶段后,随着磨削深度的增加,更多的工件材料堆积在磨粒前方,磨粒切削刃推动材料流动,使前方隆起逐步形成磨屑,两侧面形成沟壁,磨粒底部在工件表面形成划痕。

2 仿真分析

2.1 建立磨削有限元模型

在ABAQUS中建立磨粒模型时,将磨粒抽象为一个形状类似于铣刀刀具的四边形,然后进行二维正交磨削加工仿真。磨粒材料属性设置为解析刚体,并在磨粒模型创建完成后设置磨粒参考点,方便后面为磨粒施加磨削速度。

建立磨削工件基体模型时,截取齿轮材料的一小段作为工件基体,长度为100 mm,宽度为50 mm,并利用Partation把工件基体剖分为两个部分,方便划分网格和设置接触。45钢的密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.3。工件基体设置为塑性材料。考虑到本次仿真分析属于大应变和大应变率问题,而Johnson-Cook本构模型对大应变和大应变率问题具有比较好的表达效果,因此本文采用Johnson-Cook本构模型描述45钢的材料属性与应力、温度的关系,其模型的数学表达式为:

(1)

45钢的Johnson-Cook本构模型塑性参数A=533 MPa,B=600 MPa,C=0.0134,n=0.234,m=1。预先设定45钢的物理参量,当磨削过程中所受到的应力、应变或应变能量超出预设的数值时,才会发生切屑分离,在此条件下得出的仿真结果将会更加准确。本文采用45钢材料的Johnson-Cook本构模型剪切失效准则[13],Johnson-Cook本构模型提供了工件材料到达屈服极限时的等效塑性应变计算方法,适用于金属的大变形仿真分析[14],属于切屑分离准则中的物理分离准则。

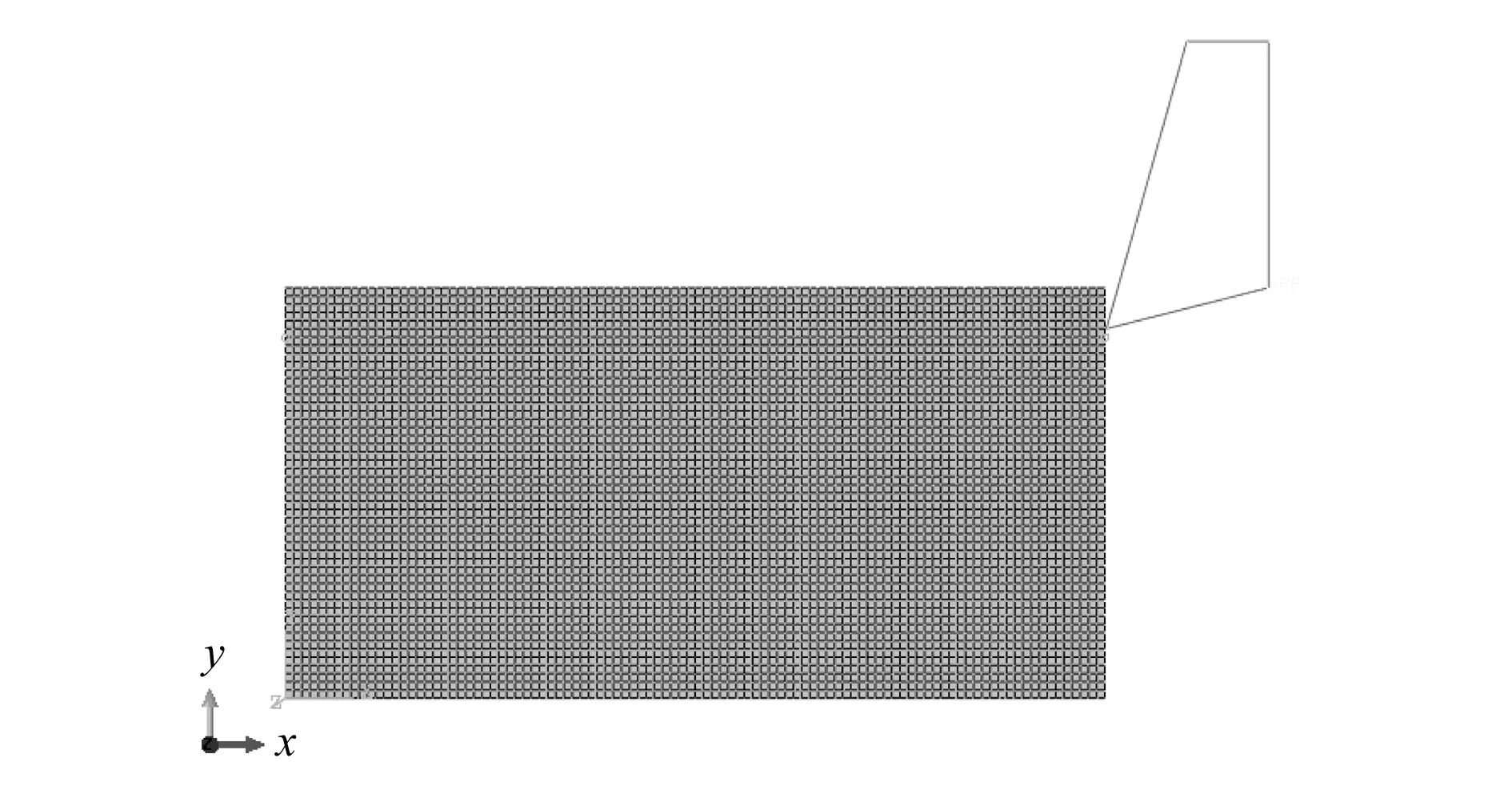

进入ABAQUS软件的Assembly模块,装配磨粒与工件基体,其位置关系在作草图时已确定,装配好后的模型如图3所示。

图3 装配完成的磨削模型

2.2 仿真方案设计

首先设置分析步,创建Dynamic Explicit(显示动态分析步)。然后对工件基体采用ALE Adaptive Mesh Domain网格自适应划分技术划分网格。ALE(arbitrary Lagrangian-Eulerian,任意拉格朗日-欧拉)有限元法对分析金属塑性大变形问题非常有效,它能在仿真分析的过程中进行网格的自适应划分,有效解决了拉格朗日网格畸变问题,避免在分析过程中出现穿透现象,并减少网格重划分次数,提高了仿真精确度[15]。最后编辑场变量的输出结果,在仿真结果中显示等效应力、等效塑性应变与温度等。

2.3 创建相互作用模块

创建磨粒与工件的切向接触为Penalty(罚函数接触),其摩擦因子为0.04,法向接触为Hard contact(硬接触);把磨粒与工件基体的接触设为surface-to-surface contact explict(面-面显式接触),将磨粒的外表面设为主面,工件基体的上部分设为从面。再创建磨粒约束,将磨粒设为解析刚体。

2.4 边界条件设置

进入建立好的磨削模型的load功能模块,在磨粒的参考点上施加磨削速度,设置磨粒的磨削速度为5 m/s。约束工件基体的底部与两侧下沿,限制其6个方向的自由度,最后建立预定义场,将工件基体的初始温度设置为298 K。

2.5 划分网格

采用四边形结构网格划分技术,其单元类型设置为CPE4RT平面应变力热耦合缩减积分单元。设置全局网格尺寸大小为0.1 mm,模型长度方向两条边种子数为100,宽度方向两条边种子数为50,划分好网格的模型如图4所示。

图4 网格划分后的模型

2.6 创建Job提交作业并提取结果

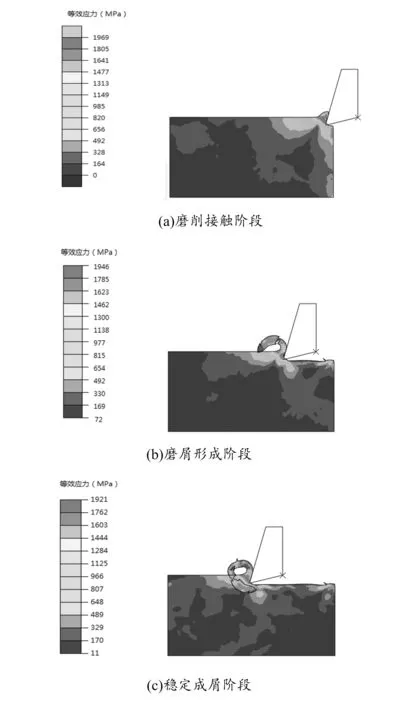

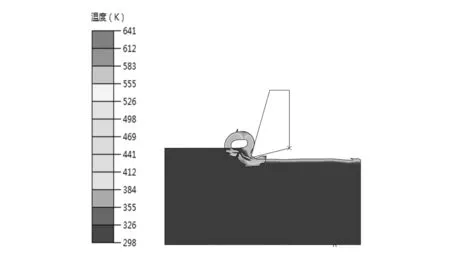

创建Job并提交分析作业,当工件材料为45钢、磨削深度为0.5 mm、磨削速度为5 m/s时,磨削过程不同阶段的等效应力云图、稳定成屑阶段的等效塑性应变云图、温度图分别如图5~图7所示。

图5 磨削过程不同阶段的等效应力云图

图6 稳定成屑阶段的等效塑性应变云图

图7 稳定成屑阶段的温度图

3 结果分析

3.1 磨削速度对磨削等效应力、磨削温度的影响

工件材料为45钢,磨削深度为0. 5 mm,磨削速度分别为5 m/s、8 m/s、12 m/s时,稳定成屑阶段磨削等效应力云图如图8所示。

图8 不同磨削速度下的等效应力云图

从图中可以看出,磨削速度分别为5 m/s、8 m/s、12 m/s时,在磨粒对工件进行稳定磨削的时刻,等效应力变化不大,应力分布区域变化不明显,但是成屑的形状越来越均匀。

对磨削后工件表面温度进行测量,发现随磨削速度的增加磨削温度也呈现上升趋势,这是因为磨削速度的增加使磨削效率提高,单位时间内砂轮表面参与磨削的有效磨粒数变多,产生耕犁、滑擦作用的磨粒数增多,导致摩擦作用加剧,产生热量增多,从而使磨削温度升高。

3.2 磨削深度对磨削等效应力、磨削温度的影响

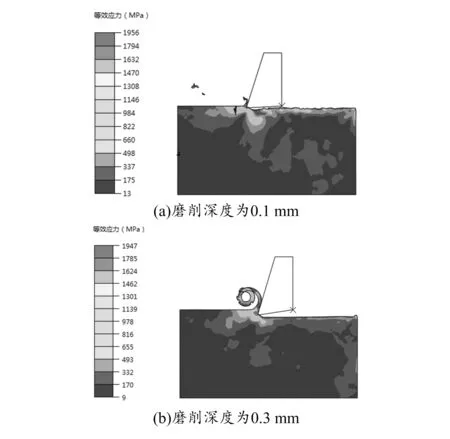

工件材料为45钢,磨削速度为5 m/s,磨削深度分别为0.1 mm、0.3 mm、0.5 mm时磨削等效应力云图如图9所示。

图9 不同磨削深度下的等效应力云图

从图中可以看出,随着磨削深度的增加,磨粒与工件的接触面积逐渐增大,工件的最大应力区域显著增加,最大等效应力值逐渐减小,磨削材料产生的塑性流动和磨屑的形成现象越来越明显。随着磨削深度的增加,磨削后的工件表层在垂直于工件表面的方向上逐渐出现温度梯度,说明工件表面已出现烧伤,从而可以得出结论:磨削深度是影响砂轮磨削加工工件表面质量的重要因素。

4 磨削后工件表面残余应力分析

磨粒脱离阶段如图10所示,可以在工件表面看到残余应力梯度。工件表面仿真结果局部放大图如图11所示。

图10 磨粒脱离后工件表面

图11 工件局部放大图

从图11可以看出,在垂直于磨削方向上,由上至下工件表层的残余应力存在梯度分布,残余应力先由小变大,再由大变小,说明在垂直于工件表层方向存在向上的残余应力,即残余拉应力,在垂直于工件次表层方向存在向下的残余应力,即残余压应力。据此可以得出结论:磨削后工件表层残余应力为拉应力,工件次表层残余应力为压应力。

5 结论

本文利用ABAQUS有限元分析软件对不同磨削速度及磨削深度下的单颗磨粒磨削过程进行仿真分析,得出以下结论:

1)在单颗磨粒磨削仿真过程中,材料出现明显的塑性变形,部分材料随着磨削过程不断堆积,最终发生断裂,形成磨屑。

2)在短时间的磨削接触过程中,磨削速度分别为5 m/s、8 m/s、12 m/s时对磨削应力的影响不大,应力集中处的Mises应力值基本稳定,应力分布区域无明显差别,形成磨屑的形状会变得越来越均匀。

3)磨削深度分别为0.1 mm、0.3 mm、0.5 mm时,工件的最大应力区域逐渐增加,最大等效应力值逐渐减小,塑性变形和磨屑的形成现象越来越明显。磨削深度越大,其材料的去除效率越高,但工件的表面质量与加工精度会变低。因此,磨削深度对工件表面质量有重大影响,磨削深度值大适用于粗磨,磨削深度值小适用于精磨。

此外,磨削方式、磨床参数、砂轮状况与特性、冷却条件等因素在实际生产中都会对螺旋锥齿轮表面质量产生极其重要的影响。