铜电解精炼添加剂生产实践与精细化管理探索

2020-08-12邹贤

邹 贤

(金隆铜业有限公司,安徽 铜陵 244000)

1 引言

金隆公司永久不锈钢电解法系统设计20 万吨产能,两个循环系统,自2008 年投产以来,已连续生产12 年,目前使用的添加剂有明胶、硫脲、阿维通、氯离子四种,电铜质量、能耗等各项指标良好。添加剂是铜电解精炼生产最重要的工艺控制要素,合适的添加剂配比及使用量可以确保电解生产系统长期保持稳定,科学的添加剂管控措施是保障基础。通过梳理总结添加剂生产实践,借鉴其他电解厂的优点,提出推行添加剂精细化管理。

2 铜电解的添加剂

铜电解精炼生产中使用的主要添加剂有胶、硫脲、阿维通、氯离子四种,国外还有使用高立克、旁德林、立格浓等作为铜电解添加剂[1]。添加剂是生产优质高纯阴极铜的必要条件,实践表明:合适的添加剂用量及配比能够有效抑制铜粒子的生长,消除电铜表面粗糙、结晶稀酥等问题,生产出表面平整、结构致密和其他有害杂质含量低的优质高纯阴极铜,保证电铜质量。

(1)胶 现在使用的主要是工业明胶,是由氨基酸按一定比例进行缩合的产物,由胶原水解生成。明胶的化学组成可以表示为H2NCHRCOOH,分子量为1. 75 万~45 万,分子量越大,作用越大[2]。明胶通过水溶液加入到电解系统,分解成小分子胶,胶膜吸附在阴极表面,使阴极电化学极化增大,促使阴极沉淀均匀及结晶致密。在实际生产中,明胶有时效性,有资料表明在60℃下酸性溶液,明胶7小时后会完全分解失效。

(2)硫脲 是一种白色晶体,易溶于水,分子式为(NH2)2CS[4]。主要起细化晶粒和对阴极产生去极化的作用,浓度越高,作用越大[3]。实际生产中,硫脲与铜离子形成络合物,此时络合物阳离子[Cu(N4H4CS)4]在阴极液层中形成胶膜,使Cu2+离子在阴极放电困难,促使阴极极化增加,进而得到表面光洁的阴极铜。硫脲在纯水中比较稳定,正常生产条件下基本不分解,如果加入过量,会不断富集提高浓度。

(3)氯离子 目前氯离子添加剂均以盐酸形式加入,不用NaCl,避免Na+进入系统。氯离子主要是对电解阴极过程有去极化作用,只作为复合添加剂组合之一。另外还使Ag+和难溶盐类金属离子产生氯化物盐类沉淀进到阳极泥中,减少贵金属的损失[5],并成为杂质的开路。在复合添加剂中,氯离子会促使胶分解,需要注意复合添加剂的加料方式。

(4)阿维通 是一种烷基磺酸钠,是阴离子型表面活性剂,淡黄褐色,无刺激气味的糊(膏)状物,密度为8.41g/L,易容于水。目前越来越多的电解厂使用阿维通作为复合添加剂之一,与胶配合使用,增加胶的作用强度,并可控制阴极铜晶粒尺寸和晶粒的均匀“堆积”。

3 添加剂使用方案

正常生产条件下,添加剂是由上述四种组成的复合添加剂[6],明胶、硫脲、阿维通三种是按照一定配比及合适的吨铜消耗量进行添加,氯离子是按照浓度控制标准添加,复合添加剂要求24 小时连续均匀加入电解系统。添加剂的使用配比及具体添加量,通常是从系统开车开始进行确认摸索,当生产系统稳定,确定合适的添加剂使用指标后一般不再变更,除非生产系统出现非正常波动或检修时才会进行专项调整。

3.1 添加剂配比方案

每个电解生产系统都需要结合自身系统工艺控制要素制定具体的添加剂使用标准。添加剂使用主要方案主要有两种:低胶高硫脲+阿维通+盐酸;高胶高硫脲+阿维通+盐酸。其中低胶是指明胶加入量低于40g/t 铜,硫脲高于60 g/t 铜;高胶高硫脲一般指吨铜加入了均超过80 g/t 铜。

金隆电解目前的添加剂使用方案是经过多年摸索,尝试过多种添加剂方案,最终根据各项生产指标选择了低胶高硫脲+阿维通+盐酸,并确定了添加剂配比,明胶∶硫脲∶阿维通设置比例为1∶2~3∶0.5~1;氯离子浓度控制30~60mg/L。

另根据交流,某电解厂A 设计产能40 万t,2 个循环系统,自2013 年投产开始,该厂经过摸索,尝试过低胶高硫脲+阿维通+盐酸方案,但是系统波动频繁,然后选择了高胶高硫脲+阿维通+盐酸的方案,经过试用,添加剂控制比例为:0.8~1∶1∶0.2~0.5,生产系统连续稳定性最长时间超过3 年,并确定了该方案。经讨论分析,这两种添加剂的使用主要选择条件是系统循环体积,一般单个体积超过4000 m3,应该选择高胶高硫脲+阿维通+盐酸的方案适合,单个循环系统体积低于则选择低胶高硫脲+阿维通+盐酸方案适合。

3.2 添加剂用量探讨

根据资料查询,目前虽然有一些添加剂检测手段和设备,但在实际生产中,仍以电铜结晶质量来判定添加剂的用量是否合适。添加剂的用量通常情况是从系统开车开始,首先确定配比和用量基准,然后在系统生产过程中进行检验和优化。

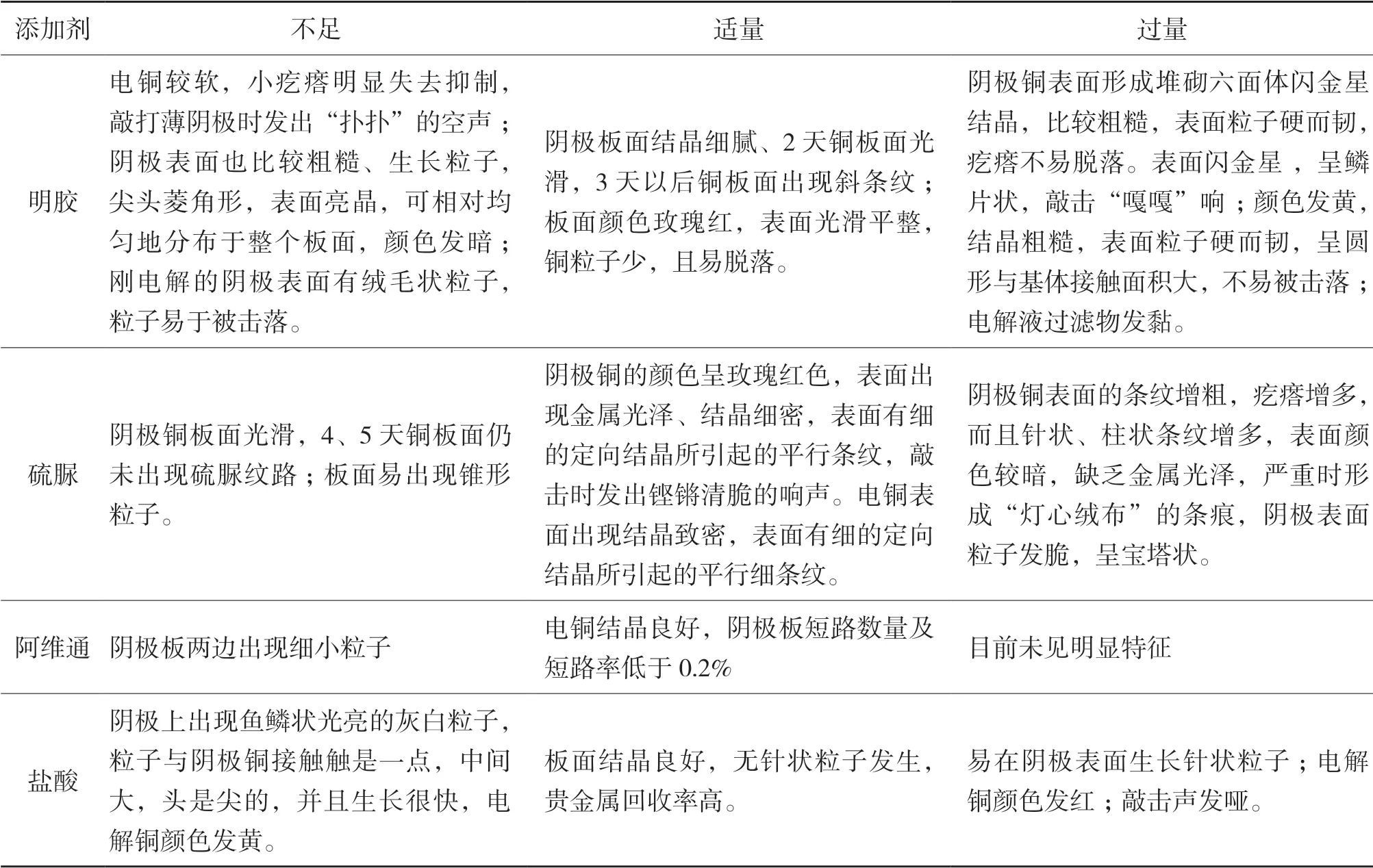

添加剂用量确定步骤:第一步是选择添加剂使用配比方案;第二步是持续跟踪电铜结晶效果及各项生产指标,并在检验过程不断优化,通常这个过程需要持续2~5 个阴极周期。常用判断依据如表1。

4 添加剂生产问题探析

4.1 添加剂加料流程

添加剂生产操作流程主要分为五个环节:车间下达每日添加剂指令书→添加剂管理班班长接收确认→操作人员到添加剂库计量→运送至溶解区操作→加入计量槽与前日续上,然后交给工艺控制班组负责添加24 小时均匀的连续加料。

4.2 添加剂问题探析

结合公司多年生产实践经验和同行业交流,梳理总结添加剂生产过程曾出现的问题。各类问题基本得到改进优化,但问题的发生均造成不同程度影响,主要分为三类:操作失误、设备故障、管理缺陷。

(1)操作类。操作类问题主要表现为:一、添加剂称重计量失误,添加量不准确;二、添加剂溶解操作水温控制不准或溶解不完全,水温超过65℃以上,会导致明胶加速分解或失效;三、添加剂溶解结束后,流放到计量槽,体积控制不准,导致槽罐溢满,添加剂加入量损失;四、工艺控制班组流量调节不准确或不及时,导致添加不均匀。

(2)设备故障。设备和管道设施发生故障:一、计量槽搅拌机故障,计量槽添加剂发生凝固;二、添加剂管道断裂、堵塞,导致添加剂加料不连续。

(3)管理方面。主要有:一、添加剂库存管理不够精确,与添加剂原料厂家对接不够准确,导致缺料风险;二、添加剂原料批次或厂家发生变化,未及时对新原料检测和试用,原有的配比或用量未及时调整;三、添加剂加料生产操作流程管控不精细,造成添加剂生产系统故障等。

表1 添加剂效果

5 添加剂的精细化管理

添加剂是铜电解精炼生产工艺控制最重要因素,因此要不断优化改进不足,创新采用新技术方案,从管理上不断细化和提升添加剂管理水平,以便更加有效保障电解生产稳定。

5.1 使用指标管控

添加剂的配比及用量指标应该由车间统一管理,并组成技术小组,建议不能少于3 人以上,均要熟悉掌握添加剂配比和用量的技术方案,每次添加剂的调整需要技术组的讨论确定,每日指令书按照车间管理流程审批并留档备案,进一步确保添加剂的严谨性和准确性;技术组成员要坚持每天查看电铜结晶,并与添加剂使用建立对应台账,以便长期跟踪添加剂使用效果,亦可及时发现电铜质量异常问题。

5.2 准确性及过程管控

一是优化添加剂计量复核和监督,通过对添加剂从入库、出库、计量等各环节增加1 人复核和监督职责,确保添加剂的准确性;二是通过优化改进计量方式,例如添加剂增加体积计量法,在经过电子秤或磅秤称重后,然后倒入到桶或容器,对盛装容器增加体积标识,作为复核手段;三是增加计量过程设置视频监控等远程监控手段;四是改进优化设备、管道材质,对计量槽、管道增设透明可视检查点,同时可以采用新技术——“铜电解添加剂的自动配料、加料系统”,该技术由金冠公司开发,可以实现水温、加料等多个环节自动化控制。

5.3 原料管控

一是库存管理应建立日报制度:明胶、硫脲添加剂库结合供货厂家设定合理库存线,但不应低于1 个月,阿维通进口原料库存应该在3 个月以上,并对每日库存及库存警戒线实行日报;二是加强原料变化管理要求,尤其是添加剂生产厂家要建立良好的沟通机制,对添加生产批次或厂家发生变化时,必须进行新料检测和试用;三是建议与周边电解厂建立添加剂原料共享关系,必要时可以实现互借。

6 结语

铜电解精炼生产系统如何长期保持稳定生产是大家一直追求的目标,但是在实际生产中,由于原料市场的不确定,导致电解的阳极板、电解液成分等各类生产条件不断变化,如何制定更好的添加剂使用方案配套各类生产条件的变化仍需要不断的探索和总结,而添加剂的精细化管理则提供了良好基础保障。