铜阳极板生产加工与调度管理优化

2020-08-12刘敬师刘士祥董广刚

刘敬师,刘士祥,魏 栋,董广刚

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

阳谷祥光铜业有限公司(以下简称祥光)拥有世界领先的”双旋浮”铜冶炼技术,遵循绿色[1]、循环、低碳发展,一直以来在节能减排、绿色生产等方面为国家和社会做出了突出贡献。经不断技术创新和产业升级,目前祥光在铜冶炼行业已具规模化、专业化、国际化,技术装备、生产水平和产品质量在世界各国都得到了认可。其中,铜阳极板的生产、加工与调度在其冶炼生产过程中起着重要作用。

2 铜阳极板生产工艺及实践

2.1 工艺流程

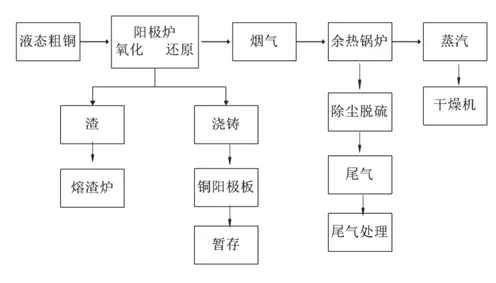

阳极板的生产工艺流程:铜阳极板浇铸主要原料为液态粗铜、电解残极、阳极机组的拒收板、铜屑等,其中液态粗铜在阳极炉处理,电解残极、拒收板、铜屑在竖炉处理。当阳极炉装满规定数量的粗铜后,根据精炼过程物理、化学变化的特点,控制吹炼终点铜液中的氧 浓度0.05%~0.3%,直接向阳极炉通入不与铜反应的气体强烈搅拌铜液至精炼作业终点,利用铜液中自身的氧和杂质反应达到一步同时脱杂除氧[2]。产出有:烟气(经余热锅炉、除尘、脱硫装置处理然后达标排放)、精炼渣(送渣包内缓冷自然沉降分离铜渣)、阳极铜(浇铸成阳极板送电解精炼)和烟尘(返回熔炼系统)。铜阳极板生产流程见图1。

图1 铜阳极板生产流程图

2.2 粗铜的生产控制

液态粗铜作为铜阳极板的原料,对化学品位要求较为严格,上游液态粗铜各元素品位如控制不好,将会直接影响铜阳极板氧化、还原等作业过程,因阳极炉排渣有诸多的限制因素,进而可能影响铜阳极板能耗、质量、产量,诱发后期铜电解钝化等一系列问题。

(1)严格监控制度:祥光在液态粗铜控制上严格要求,针对FCF 炉况专门制定严谨的监控制度,根据粗铜、炉渣的化验结果及粗铜温度检测判断沉淀池内反应情况进而及时调整。

(2)规范粗铜取样:粗铜取样时间在粗铜口烧开后8~12 分钟内进行取样,避免由于各粗铜口使用间隔时间较长造成取样不具有代表性,并在堵口前再次取样作为参考进行对比。

(3)熔体温度的控制:测温每小时进行一次,测温前必须进行检尺以确定测温枪的插入深度在渣层中间即测温枪插入深度。FCF 浸渣温控制在1250℃~1270℃间,粗铜温度控制在1240℃~1250℃间,过低的温度会造成排放困难和溜槽粘结,过高的温度会造成内衬和溜槽的损坏。

(4)FCF 渣型的控制:鉴于FCF 正常生产时没有炉底结,侧壁挂渣较薄,且铁酸钙渣对炉砖具有较强的侵蚀性,所以严格控制渣中的SiO2在2%~3%以下,钙/铁控制在0.35~0.45,Fe3O4控制在30%~50%。这样就间接的降低了阳极板中杂质含量,提高阳极板质量,避免杂质在电解过程中极造成阳极钝化[3]。

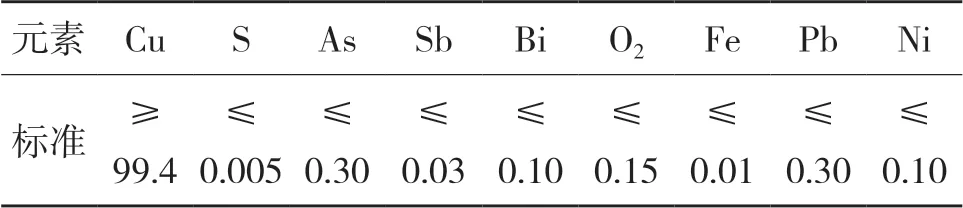

(5)祥光2018 年对粗铜、FCF 炉渣取样化验2000 多次,各元素含量略有浮动,控制较好,具体详见表1 和表2。

表1 2018 年粗铜化学成分 %

表2 2018 年FCF 炉渣化学成分 %

2.3 铜阳极精炼作业控制

根据吹炼炉终点粗铜液成分选择阳极炉精炼作业,若铜液中硫含量大于0.05%时,采用浅氧化还原作业;若铜液中硫含量小于0.05%时,采用无氧化浅还原作业;若铜液中硫含量小于0.03%以及氧含量小于0.2%时,取消氧化还原作业

(1)浅氧化还原作业过程控制:浅氧化期间根据炉内铜液温度随时调整炉内负压和惰性气体流量,并密切注意氧化风管情况防止铜液倒灌,当流量出现报警时应立即转炉清理,注意铜液温度维持在1180℃~1220℃之间。浅氧化还原过程需要借鉴粗铜样来估算出需要的时间,还原接近估算时间时取样观察确定还原终点。还原终点样判定:表面平整,花纹细而均匀,呈玫瑰红色[4],表面有油光。还原结束时须测铜液温度,还原结束铜液温度为1220±10℃之间。通过还原反应有效地降低了铜液中氧含量,平均下降到0.11%。

(2)无氧化浅还原作业过程控制:惰性气体氮气通过透气装置鼓入阳极炉内,流量50~2000Nm3/h,压力0.4-0.8MPa,促使铜液中的硫和自身的氧及铜液表面从大气中吸收的氧反应生成二氧化硫气体,达到脱除铜液中90%之上硫的目的。

(3)浇铸过程控制:圆盘浇铸过程[5]中液态铜从阳极炉出铜口不间断的流出,经流槽后流入中间包、浇铸包,当浇铸包内的铜液达到设定重量时,浇铸包开始按设定程序向铜模内浇铸铜液,当注入量达到所设定阳极板的单重时,浇铸包停止浇铸然后圆盘转动,浇满铜液的铜模进入喷淋冷却区进行冷却,而中间包和浇铸包则重复上一次的动作。阳极板浇铸流程见图2。

图2 铜阳极板浇铸流程图

2.4 铜阳极板化学成分

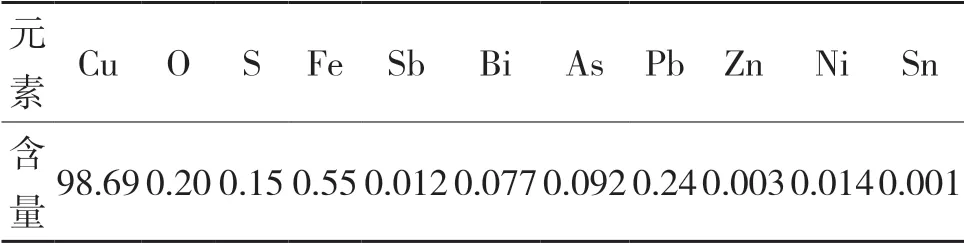

(1)控制标准:结合阳极板生产情况与电解生产对阳极板的质量要求,对阳极板的化学成分做了具体的要求,控制标准见表3。

表3 阳极板化学成分要求 %

(2)实际达标情况:2018 年祥光阳极炉产铜阳极板共计1238 炉次,受入炉精矿中杂质高影响,部分批次出现铅或者铋元素超标现象,其余各元素合格率均为100%,总体合格率达98.12%,2018年阳极板各元素含量加权值如下表4 所示。

表4 2018 年祥光阳极板实际情况 %

祥光结合阳极板生产实际情况,做好粗铜的精炼工作,确保阳极铜的化学成分及铜液温度达到工艺规范所规定的要求,严格执行规范化操作,以产出外观质量及化学品位较好的铜阳极板[6];祥光另有竖炉-保温炉、精炼炉进行铜阳极板生产,始终保持科学化、规范化、精细化、有序化的生产管理,提高铜阳极板产品质量,降低成本,达到优质、高产、低耗、安全的目标,满足生产需要,取得最佳效益。

3 铜阳极板的加工工艺及实践

3.1 加工流程

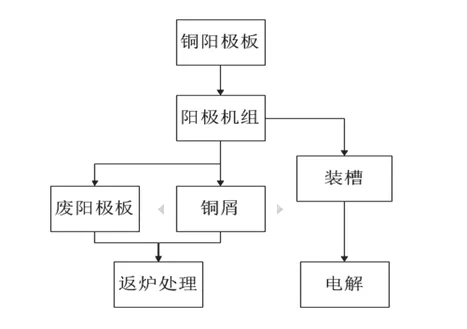

堆场阳极板需先经过阳极机组加工,对物理规格筛选、整型、铣耳、排板,再经电解专用吊车装槽后进行电解。其中铜阳极板经阳极机组加工后,物理规格不达标的废阳极板、铜屑定期返炉处理。阳极板加工流程见图3。

图3 阳极板加工流程图

3.2 规格控制

为使阳极板满足电解实际生产需求,针对阳极板外观情况,对其物理规格要求主要有以下几点:

(1)阳极板应平整垂直,沿板体中心左右对称,阳极板筋梁部位不能有裂缝。

(2)耳部饱满平直,无断裂、夹渣、上翘、弯曲、裂缝、分层现象。耳朵下部无飞边毛刺和鼓包。

(3)板体应当厚薄均匀,整洁致密,板体不得有分层,不得有大量铜粉、脱模剂、灰渣等,背面无冷隔层。

(4)背筋、飞边毛刺、鼓包凸起及挡边高度小于5mm。

(5)气孔面积不得超过平面面积的1/5,单个蜂窝气孔直径及深度小于7mm。

(6)其他参数。阳极板单重385±10kg;阳极板耳厚38 ~45mm;阳极板板体厚度45 ~49mm;阳极板锥度≤10mm。

3.3 加工过程

阳极板的加工由阳极整形加工机组进行,主要对阳极板进行耳部矫正、板面压平、测重、测厚、铣耳(侧铣和底铣)、排距及极距校正、废板输出等处理。

(1)压耳、称重:阳极板经叉车装运至接受装置,先进行压耳,为后续铣耳做好准备;然后进行称重,系统自动读取每块阳极的重量数据。同时,工艺人员根据标准进行人工检查判断,对顶部贯穿性裂纹、耳部明显分层、鼓包、耳朵缺陷等问题严重的阳极用自喷漆进行标记,在筛分时作人工拒收处理。

(2)板面检测与校正:阳极称重后,经横向运输机送至板面处理工序,由压力机对耳部和板体表面的飞边、毛刺、鼓包夹渣及弯曲等进行检测校正,避免给电解过程带来不良影响。同时,对耳部、板体上部和下部的厚度进行测量,系统自动计算出阳极的耳部厚度、板体锥度等数据。

(3)筛分:经过前面的加工与检测,系统进行自动识别将超重、超轻、锥度不良、耳部薄、侧边厚、耳部厚、底部薄等不合格的阳极由输出装置暂存至废板台,然后由叉车返回至堆场另行存放,最后进行集中返炉处理。

(4)铣耳:阳极板经筛分后,合格阳极转运至铣耳工序,在铣削链条上进行耳部的侧面和底面的铣削[7],侧铣主要处理耳部的毛刺和耳部厚的情况,防止电解时出现极间短路,底铣主要处理阳极耳部使底面平整,保证阳极板的垂直度。

(5)排板:加工合格的阳极板由提升运输机输送到排板运输机,经过对齐校正后由转运小车转运至链条上,累计到整槽时由转运小车转运到排距输出装置,经过精确排距后由电解专用行车进行吊运装槽。

鉴于公司对阳极板有明确的物理规格要求,而实际生产浇铸不可避免会出现飞边毛刺等情况,所以在阳极板产出放至阳极堆场后,有专人提前对阳极板进行初步修整,以达到符合规格要求,无法修整的挑拣出来,列为废阳极板、返炉处理。这样不仅提高了阳极板产出的合格率,而且有效的降低了不合格阳极板库存的占压,避免了不合格阳极板的重复流转过程。通过加强对阳极板物理规格要求以及严格控制加工过程,2018 年经电解机组加工统计,熔炼阳极炉阳极板物理合格率高达99.84%。

4 铜阳极板的调度管理

祥光有两个电解系统,根据电解单双极计划及阳极板库存量进行不同接收地点的阳极板转运,在保证电解生产稳定的条件下,依据阳极板品位、物理规格及消耗量等方面需求进行分批、定量转运,如何合理的调配铜阳极板的转运就成了正常生产过程中的重要环节。

(1)转运宗旨:服务配合生产需求,落实转运有序。

(2)关注现场:每天了解阳极板各堆场库存量,根据电解一系统、电解二系统及阳极炉区域阳极板堆放密度,估算库存,对转运需求和流向安排要有计划。然后根据统计的实际量和待转运阳极板批次的化学和物理质量进行适当调整转运。

(3)转运原则:阳极板生产区域保持现场有地方可堆放阳极板,电解堆场保持电解一二系统有可用阳极板供应加工。

(4)流向基本要求:产量较大的阳极炉阳极板和竖炉保温炉阳极板供电解一二期加工用,精炼炉阳极板和外购阳极板做为后备量根据加工实际情况需要进行调运。

(5)废阳极板处理:全部返熔炼进行竖炉处理,节约成本,增加效益。

(6)特殊情况:受入炉精矿杂质元素品位变化影响,冰铜中的杂质元素也随着变化,不同时期处理的冰铜可能导致产出的虽然满足公司阳极板化学品位要求,但是会存在杂质相对较高的情况,实时关注阳极板各元素品位的变化,如发现阳极板含铅(大于0.3%)或含铋(大于0.09%)持续偏高时,要通知电解,根据电解平稳情况定量调整含铅或铋高的批次阳极板流向,以免电解过多含铅或铋相对较高的阳极板影响系统的稳定,出现大面积钝化现象,影响阴极铜质量。

另外,铜阳极板中主品位铜过高也会引起电解大系统的稳定,如外购铜阳极板中Cu 元素普遍存在相对较高的现象,在调运过程中铜阳需要多加关注和沟通。对于以上特殊批次的阳极板电解一般采用混参加工的方法,每次少量加工,重点关注特殊批次的阳极板在电解周期内的电解情况,多观察阴极铜析出情况,及时调整,避免因加工过多影响电解大系统的稳定。当铜阳极板主品位或杂质品位阶段时间内发生相对变化时,铜阳极板调度管理就需要及时与生产环节进行情况确认,查找原因来源,分析持续时间。同样,如阳极板物理规格发生变化时,要迅速做出反应,及时联系生产,适时尽快调整。无论物理质量还是化学质量有相对变化时,调度方面要及时双向沟通,查找原因,做好生产加工的联络,起到枢纽作用,进而做好下一步的调度管理。

通过调度的优化管理,不仅保证较好地完成阳极板的转运,避免阳极板的单向积压,使阳极板的转运和堆放管理更加有序,而且间接地辅助了电解对阳极板物理规格和化验品位的加工要求的管理,明确了重点管理批次;同时,对阳极板浇铸起到了快速反馈的作用,便于各工艺参数的监督和微调,加强了阳极板浇铸的管理,提高阳极板浇铸质量,降低不合格阳极板的库存占压,节约成本,促进效益。

5 结语

铜阳极板的生产跟入炉原料有关,加强除杂和浇铸管理,严格控制各元素品位和物理规格,是提高铜阳极板的质量和合格率的重要途径;阳极机组加工铜阳极板过程中,执行严格筛选和标准操作为电解生产平稳奠定了基础;调度管理为铜阳极板的生产和加工架起了联络桥梁,成功完成了从生产到加工的运转机制。以上所述表明,在铜冶金企业中,铜阳极板的生产、加工和调度管理是一个关联的整体,调度管理是生产和加工的友谊桥梁,是每个铜冶炼企业追求效益的重要环节。