浅谈影响铜电解残极率的主要因素

2020-08-12范传勇

范传勇

(紫金矿业集团股份有限公司,福建 龙岩 364200)

1 引言

目前紫金矿业集团已有三家铜冶炼全资子公司,分别为紫金铜业有限公司、吉林紫金铜业有限公司、黑龙江紫金铜业有限公司,其产能分别为年产30 万t、13 万t、15 万t,三家铜冶炼分公司均采用ISA 法电解精炼,即:电解阳极采用可溶粗铜浇铸成的阳极板(铜含量约98.5%~99.7%)[1]、阴极采用不溶的不锈钢阴极板,电解液成分主要为硫酸和硫酸铜的混合液、温度保持在65℃左右,在直流电的作用下,粗铜在阳极电解、失去电子形成Cu2+进入溶液,Cu2+在电流的作用下移向阴极,Cu2+在阴极表面得到电子形成金属铜,并在不锈钢阴极板上沉积,具体反应如下:

阳极:Cu - 2e-= Cu2+

阴极:Cu2++ 2e = Cu

残极率作为ISA 法铜电解中的一项重要技术指标,是各铜冶炼分公司考核电解厂的主要考核指标,直接与员工的绩效薪酬挂钩,因此,针对如何降残极率,电解厂各级管理人员须进行分析讨论、总结有效措施,并落到实处,最终实现降低残极率、提高电流效率。

2 影响铜电解残极率的主要因素

铜电解属于铜冶炼大系统中的精炼部分,是产出阴极铜的最后一道工序,主要岗位有阳极整形岗位、出装槽岗位、槽面管理岗位、残极洗涤岗位、剥片岗位等,影响残极率的因素较多,主要影响因素有单块阳极板的重量、阳极板的物理规格、阳极整形效果、装槽质量、槽面管理质量、电解通电时长、电流效率、电解液杂质等。

残极率(国内外基本控制在10%~20%之间)的计算公式:残极率=残阳极重量/阳极板重量

阳极板重量——指的是作为电解阳极的阳极板重量;

残阳极重量——指的是阳极板经过一定时间电解后所残留的重量。

由于残阳极洗涤干净后需送熔炼厂转炉岗位重熔,然后送阳极炉浇铸成阳极板,阳极板再次送电解厂电解精炼,因此,降低铜电解残极率,相当于减少了返转炉重熔的残阳极,可降低铜金属返转炉、阳极炉重熔浇铸所产生的成本[2],同时可减少铜金属在返转炉、阳极炉重熔浇铸的回收率损失,最终达到降低公司吨铜加工成本的目的。

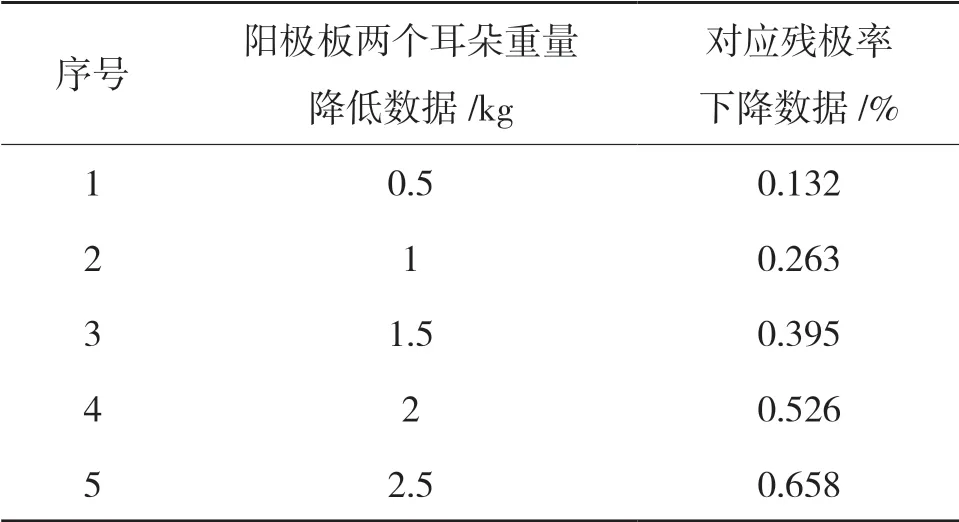

2.1 单块阳极板重量

阳极板是由电解厂上游工序、熔炼厂阳极炉岗位生产浇铸的,设计院为公司设计的阳极板单块重量[3]为380±10kg,其中阳极板的两个阳极耳朵合重约16kg(8kg/个)。然而,阳极板的两个耳朵是暴露在空气中、未浸泡在电解液中,悬挂在电解槽两边的铜导电排(或绝缘板)上,起通电作用、不参与电解溶解,因此阳极板的两个耳朵重量是全部计入残阳极重量当中,鉴于此,在保证阳极板悬挂在电解槽中重心不偏移、垂直度不变的前提下,同时确保阳极板耳朵可承受板身重量、不断耳,降低阳极板两个耳朵的重量,是降低残极率最为直接有效的方法,熔炼厂阳极炉岗位通过减薄阳极耳朵厚度、改变耳朵弯曲弧度等措施,可降低阳极耳朵重量,从而实现降低残极率,降低阳极耳朵重量与残极率的关系如表1 所示。

表1 降低阳极板耳朵重量与残极率的关系

在保证阳极板垂直度不变、单块阳极板重量380kg、变薄后的阳极耳朵可承受板身重量的前提下,阳极炉岗位通过多次实验,将阳极板耳朵重量由8kg/个降至6.7kg/个,两个阳极耳朵合计降低了2.6kg,相对应的残极率下降了0.684%。

降低阳极耳朵重量的同时,须确保每块阳极板的重量都在380±10kg 以内,在电解时间一样的条件下,出槽时才能保证每块残阳极都厚薄均匀,根据以往的生产实践,阳极炉岗位圆盘浇铸机不稳定时,阳极板出现厚薄不均,单块重量最高达477kg,最低323kg,重量轻的阳极板会提前电解完,为了避免出现炸槽现象,只能提前出槽、出铜,因此偏重的阳极板未完全电解,导致该批次残极率高达20%以上,熔炼厂通过技术攻关,优化改造圆盘浇铸机称重系统,使阳极板单块重量控制在380±10kg 以内,达到降低残极率的目的。

摘 要:现阶段,全球经济环境还不容乐观,仍然处于后金融危机阶段,我国航运业在这种经济发展形势下举步维艰,也使得航海类专业学生毕业实习过程中容易出现权益保障问题。现通过分析后金融危机下航海类学生在毕业实习中权益保护存在的问题和其中的成因,并提出合理有效的措施进一步保障学生的权益,促进航海教育的健康发展。

2.2 阳极板的物理规格

阳极板的物理规格主要指阳极板板厚、是否存在飞边毛刺、垂直度、是否鼓包等。

根据阳极整形机组的控制要求,阳极板厚控制在38~54mm,根据吊车吊具的可吊范围,阳极耳厚应控制在28~44mm。阳极炉岗位结合电解厂阳极板厚、耳厚控制要求,在保证单块阳极板重量380±10kg 的前提下,应改造、调整阳极板模具[4],尽量减薄耳厚、加大板厚,提高浇铸水平,做到每块阳极板厚薄均匀,使残极率得以降低。

圆盘浇铸机作业时受铜模温度不均衡、圆盘运转速度控制不到位、铜水含挥发性气体影响,阳极板极易产生飞边毛刺及鼓包现象。阳极板存在飞边毛刺及鼓包现象,一是在装槽的时候容易顶弯不锈钢阴极板,导致阴阳极距离较近电解产生粒子形成短路、或阴阳极接触形成短路(同名电极间距设计为100 mm),致使电流效率降低、残极率升高;二是阴极板不被顶弯的情况下,靠近飞边毛刺、鼓包的阴极板面,由于飞边、鼓包距离阴极板较近,导致局部电流密度过大而长粒子,粒子长大后再接触阳极形成短路,致使电流效率降低、残极率升高。

在阳极板浇铸过程中,若铜模的耳厚与板厚比例不协调,将导致浇铸后的阳极板垂直度不行、悬挂在电解槽中未能与槽面垂直,从而致使阳极板底部与阴极板距离太近形成短路。

因此,控制阳极板的板厚、飞边毛刺、鼓包及垂直度等物理规格,对电解残极率的降低具有较大影响。

2.3 阳极整形效果

由于浇铸出来的阳极板耳朵底部受铜模影响并不是平整的、存在一定的斜坡度,如果不经过任何处理直接装入电解槽,一会导致阳极板悬挂在电解槽里面发生倾斜、不垂直,致使阳极底部与阴极板距离太近形成短路,使残极率升高;二会导致阳极耳朵底部与电解槽导电排发生线接触、影响导电效果、增加电耗,致使电流效率降低、残极率升高。因此,阳极板须经过电解厂的第一道工序——阳极整形,方可装入电解槽电解,阳极整形机组最重要的功能之一就是对阳极耳朵底部进行铣削[5],将耳朵底部铣削成镜面,一是使阳极耳朵与电解槽导电排产生面接触,增强导电效果、降低电耗,从而降低残极率;二是使阳极板悬挂在电解槽里面不倾斜、与槽面垂直,阴阳极之间不产生短路,从而提高电流效率、降低残极率。

2.4 装槽质量

经过阳极整形的阳极板,通过泡洗槽浸泡去除阳极板表面的铜粉、脱模剂(或直接在电解槽利用电解液循环带走铜粉,前提是未通电的情况下),再安排员工装槽,装槽作业主要有清洗铜导电排、照缸、垫铜丝等工作。阳极板装槽之前,装槽工须用电解液冲洗一遍铜导电排,然后用不锈钢钢丝刷刷一遍,最后用冷凝水将导电排冲洗干净、确保电解液无残留,避免硫酸铜结晶影响导电性。

经过阳极整形机组整形后的阳极板,悬挂在电解槽里面不一定百分百垂直,因此需要安排装槽工对每一槽的新入槽阳极板进行照缸,一旦发现阳极板悬挂不垂直,可利用φ3mm 的铜丝来垫垂直,阳极板垫垂直之后再吊入阴极板,同时装槽工对阴极板进行照缸,确保阴极板在两块阳极板的正中间,减少因阴阳极距离较近引起长粒子而产生的短路,进而提高电流效率、降低残极率。因此,加强装槽管理、确保装槽质量尤为重要,通过将电流效率、残极率指标挂钩装槽工的绩效工资,可提高装槽质量。

2.5 槽面管理质量

阴阳极装入电解槽后,移交给槽面管理岗位,由其负责将电解液循环升温至62~65℃,然后通电开始电解,槽面管理质量的好坏,主要体现在液位控制、添加剂控制、短路处理等三方面,加强槽面管理工作,对残极率的降低起重要作用。

2.5.1 液位控制

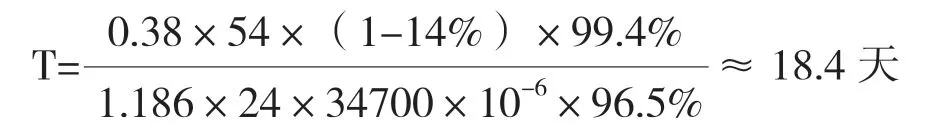

按每槽55 块阳极板、54 块阴极板(有效电解面积1010×1029mm)、阳极板380kg/块、残极率14%、阳极板含铜99.4%、电流效率96.5%、电流34700A(对应电流密度309 A/m2)、电化当量1.186g/A·h 测算,计算出新装槽的阳极板完全电解所需要的天数为:

从上述公式可知,阳极板完全电解大概需要18.4 天,一般分两个周期出槽(出铜),第一周期电解9 天,第二周期电解9.4 天。为了降低残极率,在第一周期可以适当提高电解液液位,尽可能地让阳极板板身更多的部位、面积没入电解液当中参与电解,尤其是阳极板板身顶部,在第一周期可让液位与阳极板顶部的模面平齐(浇铸面比模面高2~3mm);为了残阳极不断耳,第二周期须将电解液的液位下降5mm。通过控制电解第一周期、第二周期的电解液液位,可适当降低残极率。

2.5.2 添加剂控制

铜电解精炼时为获得平整而致密的高纯阴极铜,经常在电解液当中加入适量的添加剂,主要有骨胶、硫脲、盐酸等。合理控制添加剂配比,可有效抑制铜粒子的产生,减少短路,从而提高电流效率、降低残极率,同时可生产出表面光滑、致密的阴极铜。通常骨胶加入量为40~60g/t 铜,硫脲加入量为20~50g/t 铜,盐酸加入量控制在105 g/t 铜左右,阳极板杂质含量较低时,Cl-浓度一般控制在20~50mg/L。

2.5.3 短路处理

短路处理是每个槽面管理班的重要工作,每天分三个班、每班8h,每个班需要用冷凝水冲洗阴阳极导电棒与铜导电排的接触点,每班槽面冲水必须两次(短路处理前后各一次),清除接触点上的硫酸铜结晶,提高导电性、降低电耗。同时,每个班需进行一次短路处理,利用拖表(也叫极板电流检测仪,原理是感应磁场的强弱来辨别是否短路,长粒子短路造成电流密度变大、磁场也变强)查出短路的阴极板,然后用粒子铲清除铜粒子,减少短路率,从而提高电效、降低残极率。为了提高槽面管理工的积极性、杜绝吃大锅饭的现象,可采取分田到户的形式,为每个槽面管理班划分责任区,然后对各班组所挂钩责任区的电流效率、残极率进行月度考核,考核结果与月奖挂钩。

2.6 电解通电时长

根据单块阳极板重量、残极率预估值、阳极板含铜量、电效预估值、电流等数据计算出阳极板完全电解所需要的天数,同时根据新装槽通电日期、扣除第一周期出单极(出阴极铜)的停电时长,预测第二周期出双极(残阳极、阴极铜均出槽)的时间,电解厂应合理安排出槽计划,尽量不提前出双极,提前出双极会导致阳极板电解不完全、残阳极重量偏重,从而使得残极率偏高。同时,槽面管理班对次日需出双极的电解槽,应实时关注残阳极的断耳情况,为了避免发生炸槽现象,残阳极断耳数控制在单槽不超过9 块,一旦单槽断耳超过9 块,须立即停电;为了减少出双极的出槽压力、加快出槽速度、提高槽时利用率[6],建议出双极的同批次电解槽(一般30 槽)总断耳数不超过35 块。此外,若单槽断耳数不超过9 块、同批次电解槽总断耳数不超过35 块,为了降低残极率,可适当延长电解通电时间。

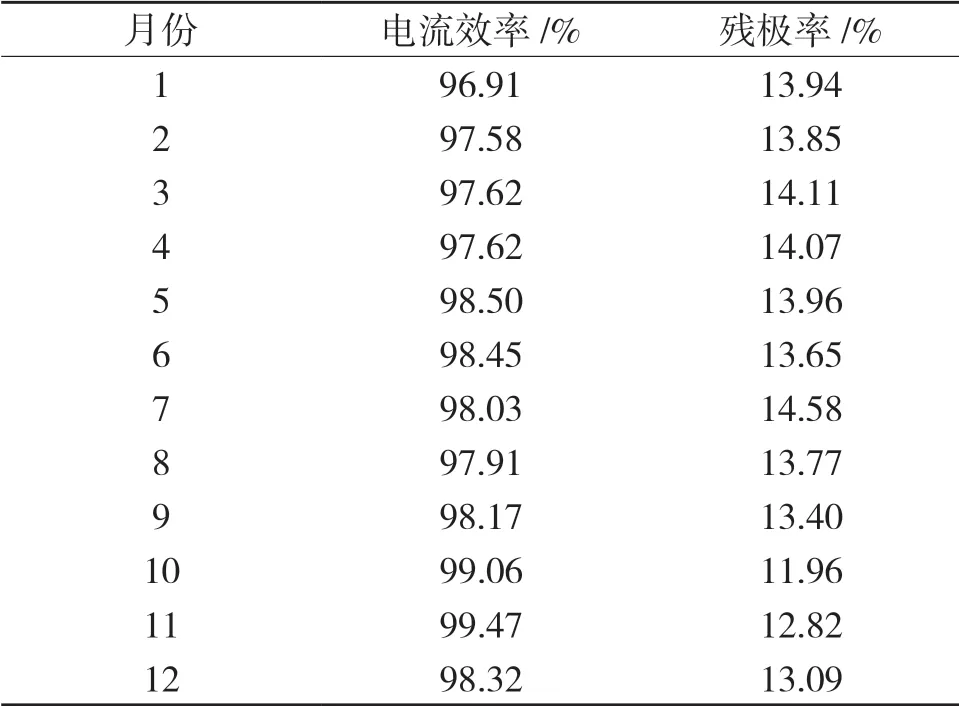

2.7 电流效率

残极率与电流效率[7]成反比,电流效率越高、残极率越低,反之亦然。考核电解厂残极率,必然同步考核电流效率,电流效率跟阳极板的物理规格、阳极整形效果、装槽质量、添加剂配比、槽面管理质量、电解液杂质等因素息息相关,2019 年其中一家电解厂的电流效率与残极率的关系如表2 所示。

表2 2019 年电解厂电流效率与残极率的关系

从表2 可看出,只要不提前出双极、让阳极板完全电解,那么电流效率越高、残极率就越低,因此电解厂抓残极率指标的同时必须抓电流效率。

2.8 电解液杂质

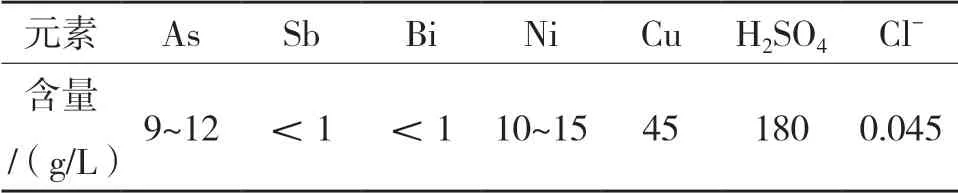

电解液杂质含量越高,电解液的电阻就越大,使导电率降低,增加电耗、降低电流效率,导致残极率升高。同时杂质含量过高时,将影响阴极铜质量,导致阴极铜化学成分超标、不合格。电解液的杂质主要有砷(As)、锑(Sb)、铋(Bi)、镍(Ni)等,电解液主要成分控制标准如表3 所示。

表3 电解液主要成分控制标准

杂质含量超过上表标准时,电解液需送净液工序脱杂,脱除As、Sb、Bi、Ni 等杂质后,再将净化后的电解液返回电解系统,因此,提高净液工序的脱杂效率,及时脱除电解液中的杂质,避免因电解液杂质超标而长粒子形成短路,对电流效率、残极率的控制至关重要。

3 结语

综上所述,通过控制单块阳极板的重量、确保阳极板的物理规格符合设计要求、保证阳极整形铣削效果、严把装槽质量关、加强槽面管理、适当延长电解通电时间、提高电流效率、有效脱除电解液杂质等措施,可有效降低残极率,减少返回熔炼厂转炉重熔的残阳极,进而降低公司的吨铜加工成本,同时能减少熔炼厂重复粗炼带来的铜回收率损失,最终实现公司效益最大化。