大山选矿厂一段磨矿分级旋流器优化研究

2020-08-12吴启明张红华李永峰陈建文

卢 涛,吴启明,张红华,宋 坤,李永峰,陈建文

(1.江西铜业集团有限公司,江西 南昌 330096;2.江西铜业技术研究院有限公司,江西 南昌 330096;3.江西铜业集团有限公司 德兴铜矿,江西 德兴 334224;4. 威海市海王旋流器有限公司,山东 威海 264200)

1 引言

德兴铜矿大山选矿厂是江西铜业集团有限公司下属最大的选矿厂,日处理原矿量达9 万t 以上,肩负着矿山的主要生产任务。随着铜厂、富家坞矿区的深部开采,入选的难碎难磨矿石的比例逐渐增大,矿石可磨性呈逐渐下降趋势。目前,大山选矿厂一段磨矿分为半自磨与常规球磨两个系统,常规磨矿分级系统分为9 个系列,单系列由1 台MQYΦ5.5×8.5m 溢流型球磨机与1 组Φ660×7 的水力旋流器组成,工艺流程如图1 所示。生产数据显示,常规磨矿分级单系列处理量为320 t/h,旋流器溢流中-0.074 mm 粒级含量仅为60%~62%,分级效率为50%~55%。旋流器溢流细度偏粗,磨机返砂量偏大,对球磨机台效及旋流器分级效率影响显著,同时,矿物解离不充分,也不利于给后续选矿生产指标的提升。

图1 一段常规磨矿分级工艺流程图

水力旋流器作为一种经典的分级设备在矿山得到了广泛的应用[1-3]。调查研究发现,选矿厂当前应用的水力旋流器已使用近16 年[4-5],多年来随着矿石性质及生产组织的不断变化,旋流器的结构参数已不能较好的满足分级作业要求,是导致旋流器分级效率不高、溢流跑粗的主要原因,特别是难磨矿石量增多时,磨矿分级指标下降显著(见表1)。本文通过理论分析及现场试验研究方式,对旋流器的结构参数进行优化,在保证球磨机台效的前提下,实现旋流器溢流细度与分级效率的双提高,为后续选别作业创造有利条件。

表1 磨矿分级指标考查结果

2 旋流器结构参数优化分析

旋流器的分级指标与其结构参数(进料管、柱段、锥体、溢流管及沉砂嘴等)和操作参数(给料浓度、压力、处理量等)密切相关[6-10]。结构参数对旋流器的分级效果至关重要,一般根据物料性质及分级要求,通过选型计算确定较优的结构参数组合,并在现场试验中对结构参数组合进行优化以确定最优的结构参数配置。大山选矿厂目前使用旋流器的结构参数已沿用了十几年,随着矿石性质的变化,特别是矿石硬度的提高,当前结构参数已不能满足分级指标要求。结合当前旋流器的研发及应用进展,对旋流器的进料管结构、锥体结构及柱段长度进行优化,以解决分级效率不高,溢流跑粗的问题。

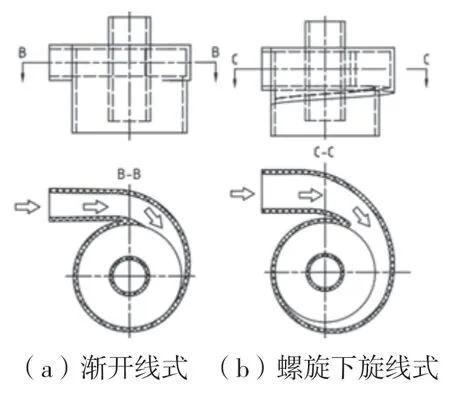

2.1 旋流器进料管结构优化分析

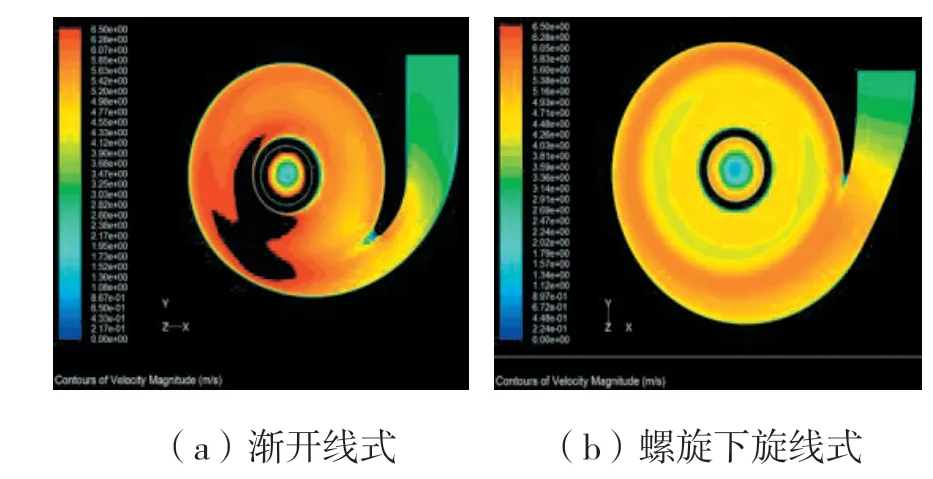

现场旋流器采用的进料管结构为渐开线式(图2-a),与早期的切线式相比优势显著,能够大幅降低进料口处物料流的湍流强度和能量损失,是旋流器最常用的进料管结构[11-12]。随着旋流器技术的研发,新型的螺旋下旋线式进料管(图2-b)以螺旋下旋线方式包围旋流器的圆柱筒体,最终切向进入旋流器的圆柱体筒体,并在轴向上设计了0 ~15°的螺旋下旋角度,螺旋旋向与进料方向相同。旋流器工作时,物料在螺旋下旋结构的导流下进入旋流器内部,导流行程更长,有利于降低器壁阻力对流体速度的影响。CFD 数值模拟结果(图3)显示,采用螺旋下旋线式进料管结构,在入料口附近的流场不存在速度过大区,切向速度变化均匀,一定程度上降低速度突变对流场的扰动,有利于提高分级效率。

图2 旋流器不同进料管结构示意图

图3 不同进料管结构切向速度数值模拟结果

2.2 旋流器锥体结构优化分析

经测量,现场旋流器的锥体近似于一段锥结构(图4-a),而当前分级旋流器越来越多应用多段锥结构[13]。以三段锥结构为例(图4-b),其特点在于第一段锥体角度较大,可快速使流体的切向速度达到最大,增大离心力场;第二段锥体角度较小,锥段长,物料有足够的空间和时间进行分离;第三段锥体角度大,有利于降低底流中细颗粒的夹带量。多锥体旋流器在复合锥联结处会产生淘洗循环涡流,能够将锥体末端机械夹带的粗细颗粒重新分配回到旋流器的外旋流和内旋流中,有效减少粗细夹杂,相比单一锥体能够得到更高的分级精度和分级效率。

图4 不同锥体结构旋流器

2.3 旋流器柱段长度优化分析

旋流器的柱段是一个有利于固相颗粒分离的有效沉降区和分离区,柱段区域对颗粒的分级过程具有重要作用[14]。相同直径旋流器,合理增加柱段长度可增加旋流器内的分离空间,延长流体在分级设备内的停留时间,有利于提高分离效率。此外,增加柱段长度对提高旋流器处理能力有利。

3 试验研究方法

根据旋流器结构参数优化分析结果,选择了FX660-GX-B 新型旋流器进行现场试验研究。该旋流器直径与现有旋流器相同,区别在于进料管结构、柱段长度及锥体结构不同,详见表2。此外,为配合现场调优试验,分别配备了3 种尺寸的溢流管及3 种尺寸的沉砂嘴。将5 台FX660-GX-B 型旋流器安装到一段常规磨矿1#系列的旋流器组上,取代现有旋流器。首先进行溢流管及沉砂嘴直径的调优试验,确定最优参数配置,然后与2#系列现有旋流器进行对比研究,以对新型旋流器进行技术评价。

表2 两种旋流器结构参数对比

4 试验结果与讨论

4.1 溢流管直径优化研究

1#系列运行5 台新型FX660-GX-B 旋流器,在沉砂嘴直径为130mm 的条件下,进行了溢流管直径分别为210mm、230mm及250mm的条件试验,条件试验以整租旋流器组进行,试验结果见表3。

表3 溢流管直径条件试验结果

表4 沉砂嘴直径条件试验结果

从表3 结果可知,随着溢流管直径的减小,溢流中+0.18mm 粒级含量逐渐减小,-0.074mm 粒级含量逐渐增大,分级效率提高。溢流管直径减小,导致旋流器流场内部的分离界面(零速包络面)收窄,分级粒度减小,溢流产率减小,粗颗粒进入溢流的几率降低,有利于缓解溢流“跑粗”问题,提高了溢流细度和分级效率。综合考虑选择溢流管直径为210mm。

4.2 沉砂嘴直径优化研究

采用210mm 溢流管及130mm 沉砂嘴的配置,溢流的细度虽有所改善,但未达到溢流细度+0.18mm 含量小于8%、+0.074mm 含量大于65%的目标。分析认为,溢流管直径减小将导致沉砂产率增加,使球磨机返砂量增加,球磨机负荷增大,影响球磨台效及磨矿效率。在溢流管直径为210mm 的条件下,进行了沉砂嘴直径分别为120mm、130mm 及140mm 的条件试验,试验结果见表4。

随着沉砂嘴直径的减小,沉砂产率降低,球磨返砂量降低,磨矿效率提高,物料能够得到较充分的磨细并从溢流排出。磨矿分级作为一个有机联系、相互影响的系统[10],有别于单独旋流器的分级规律。由表4 结果可知,系统达到平衡后,返砂比降低,溢流细度及分级效率显著提高。综合考虑选择沉砂嘴直径为120mm。

4.3 对比试验研究

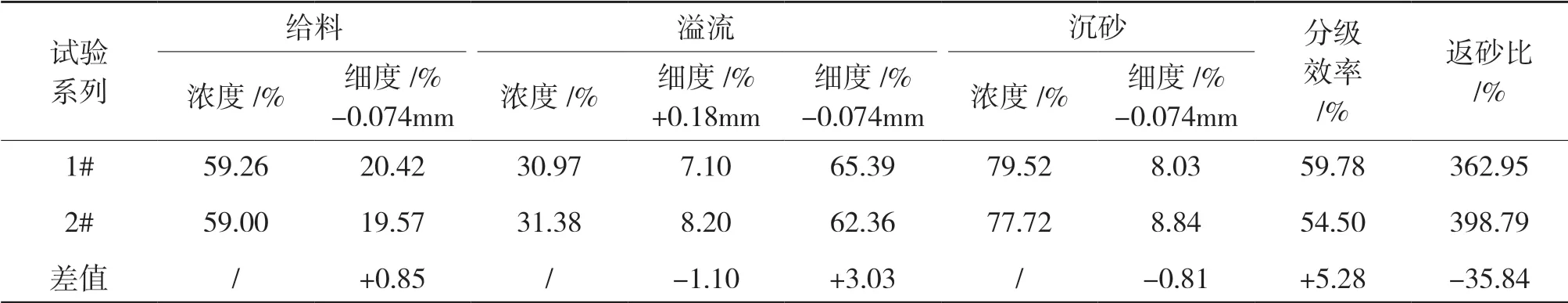

对比试验选择现场相邻的1#系列与2#系列进行,其中,1#系列运行5 台新型FX660-GX-B 旋流器,配置210mm 溢流管及120mm 沉砂嘴;2#系列运行6 台现有Φ660 旋流器,配置228mm 溢流管及133mm 沉砂嘴。两个系列同步开展7 天的生产对比试验,结果见表5。

由表5 可知,与现场2#系列相比,1#系列在少一台旋流器的情况下,能够满足生产需求,且溢流细度更优,+0.18mm 粒级含量为7.10%,-0.074mm 粒级含量为65.39%,同时,分级效率显著提高至59.78%,达到研究预期目标,表明新型旋流器具有明显的技术优势。

表5 新旧旋流器对比试验结果

5 结论

(1)对旋流器的结构参数进行分析研究得出,螺旋下旋线式进料管结构、多段锥体及长柱体结构旋流器与现有的渐近线式进料管结构、单锥体及短柱体结构旋流器相比,在提高分离效率方面具有技术优势,可用于指导现场旋流器结构参数优化实践。(2)采用新型FX660-GX-B 旋流器,通过调优试验确定溢流管直径为210mm、沉砂嘴直径为120mm,现场生产中获得了旋流器溢流中+0.18mm 粒级含量为7.10%,-0.074mm 粒级含量为65.39%,分级效率为59.78%的指标,显著优于当前旋流器分级指标,且生产过程中比较稳定。