复采综放面顶板破断规律及围岩控制探讨

2020-08-11王建明

王建明

(山西泽州天泰坤达煤业有限公司,山西 晋城 048019)

受早期开采技术落后、采面规划不合理等因素影响,我国许多矿井存在大量煤炭资源遗留问题,严重影响了矿井绿色可持续发展。矿井生产后期为提高资源回收率,需要对遗留煤柱等进行残煤复采[1-2]。受原采煤方法和布置方式影响,复采过程中可能出现不规则空巷、煤柱或冒顶区等,造成采场围岩应力分布复杂,围岩控制难度大等问题,严重制约着残煤复采的有序推进[3]。

本文以山西泽州天泰坤达煤业3101孤岛复采综放面为背景,采用理论分析和数值模拟等方法,对孤岛复采综放面采场围岩应力分布和顶板破断规律进行研究,为保证复采工作面安全高效回采提供保障。

1 工程背景

山西泽州天泰坤达煤业3101复采放顶煤工作面位于井田第一水平,埋深125~162 m。工作面南部为3102采空区,西部为一采区回风巷及保护煤柱,北部为老旧采空区,东部为矿界保安煤柱。工作面设计走向长440 m,倾斜长145 m,可采储量约39.7万t,采用走向长壁综采放顶煤采煤法。为控制两侧采空区侧向支承压力影响,运输巷及回风巷各自开口30 m采用锚网索支护,巷道断面为矩形,尺寸分别为5.0 m×2.8 m和4.5 m×2.8 m;30 m以里均采用工字钢棚支护,棚间距为0.7 m。

3101工作面回采的3号煤层属结构简单、稳定可采、近水平的无烟煤,局部赋存夹矸1~2层,煤层厚度平均6.15 m,倾角3~5°。工作面基本顶为厚度约14.2 m的炭质泥岩,直接顶为3.6 m厚的粉砂岩,直接底为平均厚度9.8 m的粉、细砂岩,老底为11 m厚的中细粒砂岩及泥岩,其顶底板岩性力学参数如表1所示。

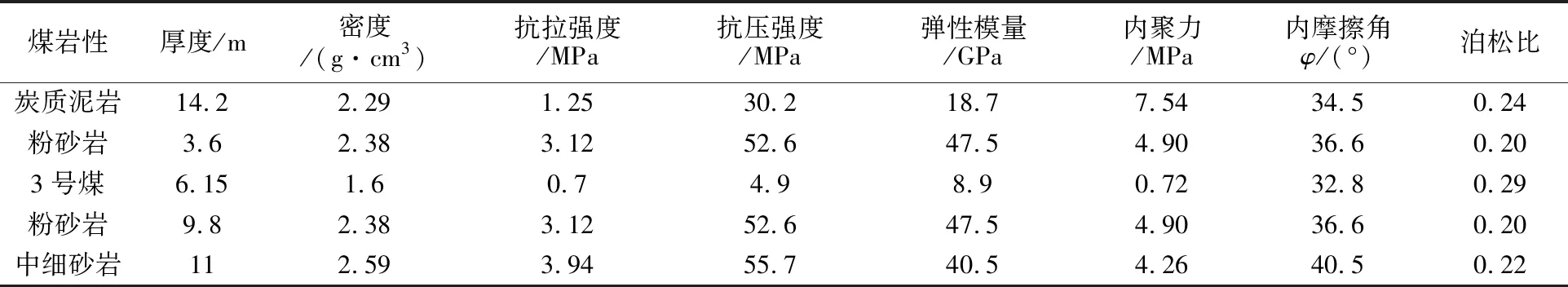

表1 工作面顶底板煤岩力学参数

2 复采采场覆岩结构特征分析

同常规综放工作面形成的“砌体梁”结构(如图1)不同,残煤复采综放面回采过程中,受两侧采空区侧向支承压力影响,工作面上覆基本顶岩层断裂线向前推移,同时采场矿压显现剧烈,周期来压步距不规律。同时受原老采空区遗留巷道影响,工作面围岩应力分布不规则,应力集中程度高,留巷煤柱已发生失稳诱发顶板突然断裂形成冲击地压[4-5]。复采综放面覆岩结构的主要特点是受原两侧采空区回采扰动影响,上覆岩层破断形成不连续、不规则、多裂隙的空间赋存结构,造成复采采场顶板运动和围岩应力分布与原煤回采差异较大。因此,有必要对残煤复采采场顶板结构和围岩应力场进行分析。

图1 采场上覆岩层“砌体梁”结构模型

一般而言,直接顶岩层随回采进程逐步断裂冒落,产生碎胀效应承载上覆基本顶岩层,并减少老顶岩层的下沉量和速度。同时在老顶岩层的反向冲击和重力作用下,直接顶碎矸被压缩形成更高强度和承载性能的密实结构,进而为老顶结构的最终稳定提供底部支撑。而残煤复采工作面由于空间状态与原煤回采状态不同,随着复采面回采扰动作用,上覆岩层在经历了周围采场回采时破断形成的稳定空间结构受到破坏,原有应力平衡状态被打破,残煤复采采场顶板结构运动表现出以下特点:

1) 受原周围采场回采扰动造成复采采场上覆形成的不连续、不规则、多裂隙顶板结构,在回采过程中,顶板断裂尺寸及厚度均不规则,但各岩块回转、沉降、挤压形成点或面接触式“砌体梁”结构,仍是顶板结构的最终稳定状态。

2) 由于顶板断裂的不规则性造成各岩块应力状态发生变化,对采空区内冒落矸块压实载荷也不同,引起采空区矸体密实程度不均匀,造成近工作面顶板垮落变现出一定程度的倾斜,进而促使岩块间产生较大推力,形成“砌体梁”接触面挤压力源。

3) 同时由于顶板结构的强度、刚度不同,对于上软下硬顶板结构,上覆软弱老顶岩层自重及其上覆承重以均布载荷方式传递至下部坚硬直接顶岩层中,并与直接顶岩层产生同步运动。

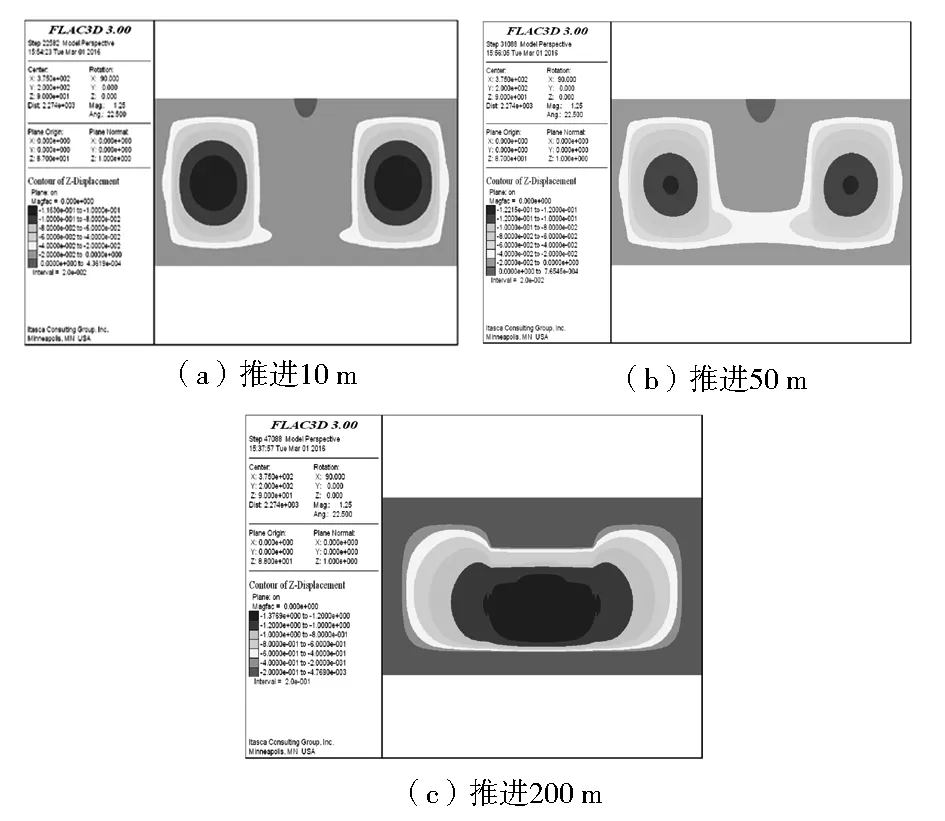

为准确掌握复采工作面上覆岩层运动规律,采用FLAC3D数值软件模拟了3101工作面回采过程中,顶板垂直位移变化及塑性区分布特征,如图2和图3所示。

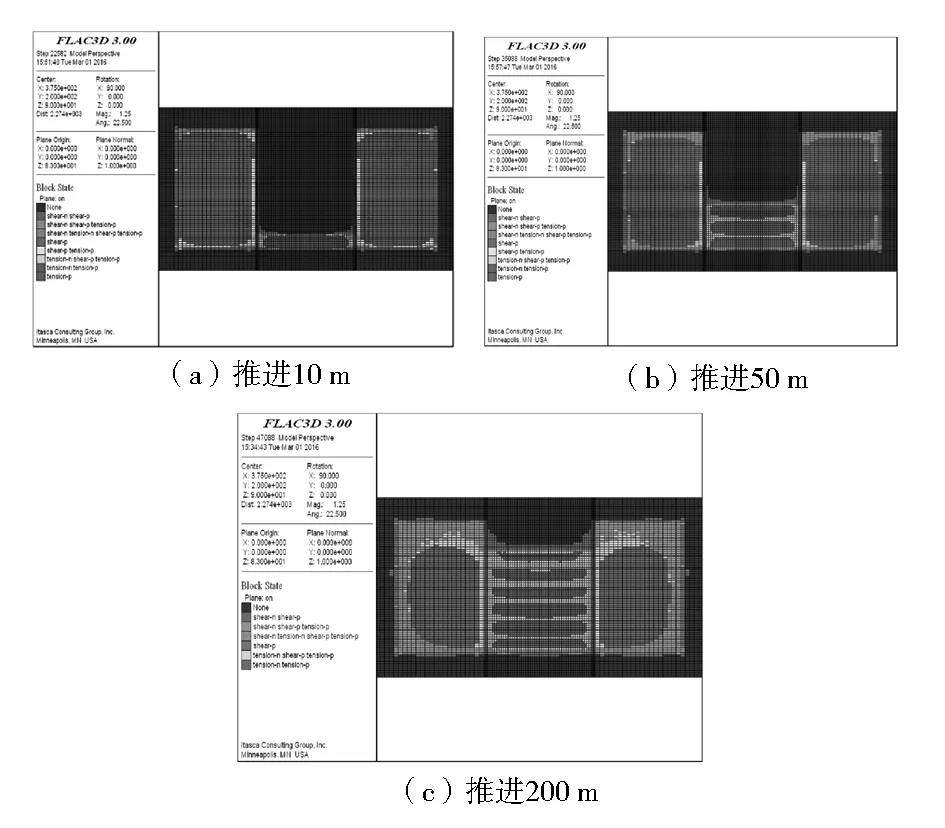

图3 工作面推进不同距离直接顶塑性区演变规律

从图2可以看出,随着工作面推进,复采工作面两侧临原旧采空区位置老顶首先发生失稳,垂直位移从两侧逐渐向内部扩展;在工作面推进至50 m时,复采工作面后方采空区与老旧采空区贯通;随着工作面继续推进,工作面逐步进入充分采动阶段,采空区形成“O-X”型破坏圈。此后老顶垮落充分,顶板运动趋于缓和,顶板形成的“O-X”型破坏结构逐渐减小。根据矿压控制机理,采空区顶板结构自下向上逐步发生断裂破坏,而高位顶板极限垮落步距较低位顶板小,使得覆岩结构受力支点向深部转移,进而造成“O-X”型结构依次递减。

图2 工作面推进不同距离老顶垂直位移变化规律

从图3可以看出,顶板平衡失稳前,工作面两侧煤柱最先破坏,此后塑性区向工作面内部转移,最终形成“O-X”型塑性区。

3 围岩控制技术措施

根据前面理论分析和数值模拟结果,对于复采综放面围岩控制,已知相较于常规综放面回采,复采综放面不仅受临近采空区侧向支承压力作用,而且周围存在一定数量的空巷及煤柱等,导致工作面回采过程中采场围岩应力集中程度高,周期来压不规律等矿压异常现象;同时,由于支承应力向下传递,在回采扰动作用下,工作面煤壁极易发生片帮冒顶等事故,造成围岩控制困难,继而影响工作面安全高效生产。因此,基于复采综放面围岩控制机理,结合采场围岩应力和顶板运动规律,在绿色高效生产的前提下,本文提出从加强支护和生产工艺改进两个方面进行采场围岩控制,保证工作面安全正常生产。

1) 加强支护。受临近采空区和空巷、煤柱等影响,造成采场支承压力高,围岩应力集中明显等现象,可以通过增加支护强度等方式达到控制围岩失稳的目的。具体可以通过提高综放支架初撑力和工作阻力,集中应力区增加带帽点柱等,或采用其他辅助措施进行加强支护。

2) 改进生产工艺。针对复采综放面超前支承压力较大,易造成工作面煤壁片帮、漏冒顶事故,放顶煤支架需要及时带压移架,减少前方煤壁控顶暴露时间,同时可以采取小循环短进尺快放煤生产工艺,使工作面超前支承压力快速前移,避免高应力长时间作用于悬空煤壁,造成工作面持续矿压现象异常。

4 结 语

1) 复采综放面受原两侧采空区回采扰动影响,上覆岩层破断形成不连续、不规则、多裂隙的空间赋存结构,不规则岩块经过回转、沉降、挤压形成点或面接触式“砌体梁”结构。由于顶板的不规则断裂,造成采空区矸体密实程度不均匀,近工作面顶板垮落变现出一定程度的倾斜,形成“砌体梁”接触面挤压力源。同时上软下硬顶板结构荷载传递至下部坚硬直接顶岩层中,使其与直接顶岩层产生同步运动。

2) 针对复采采场存在的围岩应力集中,来压不规律,煤壁易片帮、漏冒顶等情况,通过提高综放支架初撑力等加强支护措施和小循环短进尺快放煤勤移架的改进生产工艺,解决了围岩控制难题。