千万吨综放工作面设备智能化升级与选型配套

2020-08-11赵宇明

赵宇明

(大同煤矿集团 马道头煤业有限责任公司,山西 大同 037100)

大同矿区特大型千万吨矿井主要开采煤层为C3-5号层特厚煤层,平均煤层厚度在14 m以上,开采方法为一次采全厚综采放顶煤采煤法,高产高效综放工作面的实际生产能力已经达到年产1 000万t,为了进一步提高综放工作面生产效率,降低作业人员劳动强度,从提高设备自动化和智能化入手[1-2],对工作面设备选型进行了升级改造。具体对液压支架、采煤机、刮板输送机、破碎机、胶带输送机、设备列车等进行升级改造,最终实现工作面智能化开采。

1 现有年产1 000万t综放工作面设备选型

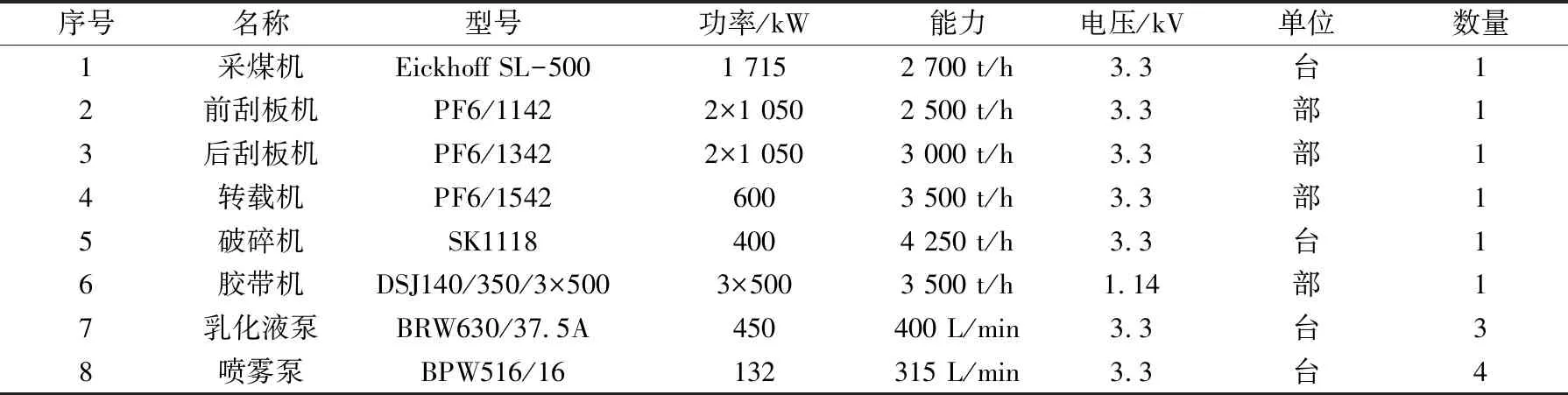

以塔山矿8115综放工作面为例,该工作面倾向长230 m,可采走向长2 814 m,平均煤厚15 m,煤层倾角2~4°,工作面储量约为1 400万t,日产量为3万t,该工作面为当下大同矿区具有代表性的千万吨综放工作面,其设备选型具体见表1、表2。

表1 8115工作面机电设备选型配套

表2 液压支架技术参数

2 年产1 500万t综放工作面设备升级改造

工作面产量的提高,相配套的设备必须进行相应的调整,本文以1 500万t产量为依据对工作面设备进行升级改造。提高设备效率和智能化水平是本次设备选型升级改进的重点,下面从液压支架、采煤机、刮板输送机、破碎机、胶带输送机等智能化核心部件入手。

2.1 液压支架

考虑到工作面生产能力整体提升后,机电设备功率增加,势必会导致设备尺寸的增加与采场空间的增大,因此要提高液压支架支护强度与工作阻力,同时为了实现支架的智能化控制,采用了SAC型电液集中控制系统,可实现支架的编程控制和实现支架与采煤机的联动;还要集成煤岩识别传感器,以实现智能放煤。

1) 中部液压支架。由ZF15000/27.5/42型调整为ZF17000/27.5/42D型,其参数如下:

支架结构高度2 750~4 200 mm;支架宽度1 660~1 860 mm;支架中心距1 750 mm;初撑力12 778 kN(P=31.4 MPa);支架工作阻力17 000 kN(P=41.8 MPa);支护强度1.45 MPa;移架步距1 000 mm;泵站压力31.4 MPa;操纵方式为电液控制;重量约50 t/架。

2) 过渡液压支架。由ZFG13000/27.5/42型调整为ZFG14000/29/42D型,其参数如下:

高度2 900~4 200 mm;中心距1 750 mm;宽度1 660~1 860 mm;初撑力10 096 kN(P=31.4 MPa);工作阻力14 000 kN(P=43.5 MPa);支护强度1.2 MPa;底座前端比压0~6.47;移架步距1 000 mm;泵站压力31.4 MPa;操作方式为电液控制;重量约47.5 t/架。

3) 端头液压支架。由ZTZ20000/25/50型调整为ZTZ30000/25/50DA型,其参数如下:

高度2 500~5 000 mm;单架宽度920 mm;整架宽度3 320 mm;初撑力15 467 kN(P=31.4 MPa);工作阻力30 000 kN(P=41.3 MPa);支护强度0.52 MPa;底板平均比压1.36 MPa;泵站压力31.4 MPa;操作方式为电液控制;重量约100 t/架。

2.2 采煤机

采煤机使用艾克夫公司生产的SL500交流电牵引采煤机,在原有机型的基础上增加智能化配置,具体为:增加了煤机定位系统功能,其定位数据传输与支架接收匹配,从而实现煤机与支架联动;配备视频摄系统,便于操作人员远程监视和操作;具有智能截割功能,可根据工艺变化进行修正和人工干预;具有数据传输功能,采集的视频图像可在巷道集中控制和地面调度室屏幕显示和远程控制采煤机功能。

2.3 刮板输送机

前部输送机继续使用卡特彼勒PF6/1142前部输送机,但将原来的CST启动方式改为变频驱软启动。

后部输送机由PF6/1342改为PF6/1542,功率由2×1 050 kW加大至2×1 600 kW,采用变频驱动,中部槽宽度由1 200 mm增加至1 400 mm,传动部分采用减速器+限距器+变频电机,输送能力由3 500 t/h提升至5 000 t/h。

2.4 转载机与破碎机

转载机由PF6/1542调整为PF6/1742,功率由600 kW调整为800 kW,宽度增加200 mm,槽宽增至1 600 mm,运输能力提升至5 500 t/h;破碎机由SK1184调整为SK1422,功率700 kW。

2.5 胶带输送机

胶带输送机选用DSJ160/500/5×855胶带机,电机功率5×855 kW,电压10 kV,带宽由1 400 mm加至1 600 mm,采用变频启动,动力部采用减速器+电机,输送能力提升至5 000 t/h 。

2.6 其他设备及智能化技术

乳化液供液方式由工作面自动配比供液改为远距离集中供液;增加了ABB刮板机智能控制箱+防爆煤量检测装置,可实现控制刮板机启停的基本功能,通过煤量检测装置的激光扫描的方式,对刮板机的煤流量进行实时监控,并将扫描的结果发送到控制箱,作为实时调节刮板机速度的依据,除此之外,工作面采用的智能化技术还有:融合高光谱与冲击振动的煤矸识别技术;探地雷达顶煤厚度在线探测和激光三维扫描放煤量实时监测技术;综放支架位姿及放煤机构精准控制技术;采放协调和群组放煤智能控制技术等,工作面设备配套见表3。

表3 8222工作面机电设备选型配套

3 技术创新点

1) 该成套放顶煤装备在智能化水平上目前可代表国内最高水平。

2) 采用大工作阻力液压支架,对顶煤的支撑、破碎能力加强,提高了坚硬煤层顶煤回收率。此支架在正常采高时,掩护梁水平投影小,即掩护梁较短,背角较大,便于坚硬煤层顶煤的垮落,提高了放煤速度。放煤机构高效可靠;后部输送机过煤高度达约1 200 mm,增加了大块煤的运输能力,尾梁向上回转角度达20°向下回转角度达40°,增加了对煤的破碎能力和放煤效果。

3) 前刮板机、采煤机使用成熟配套,确保了千万吨矿井间通用互换。后刮板机、转载机、破碎机、胶带机相应增大级别,确保了单面年产1 500万t的设备可靠保障。

4) 刮板机、胶带机应用变频控制及软启动,既确保了设备的可控调速,降低能源损耗,实现绿色开采,又减少设备冲击,减少设备的维护量。变频器保护功能完善,具有过载、过电压、欠电压、缺相、过热、漏电、接地、短路等保护功能;而且还具有断链瞬间停机保护功能,避免断链后电机继续运行造成额外的设备损坏,提高生产效率。

5) 采用ABB刮板机智能控制箱+防爆煤量检测装置,控制箱能够实现控制刮板机启停的基本功能,通过煤量检测装置的激光扫描的方式,对刮板机的煤流量进行实时监控,并将扫描的结果发送到控制箱,作为实时调节刮板机速度的依据。

6) 远距离集中供液与BRW600大流量乳化液泵站配合使用,既减少了工作面设备列车长度,又可有效保障工作面的快速移架。

7) 工作面集成应用的智能化技术有:煤矸识别技术、探地雷达顶煤厚度在线探测技术、激光三维扫描放煤量实时监测技术、综放支架位姿及放煤机构精准控制技术、采放协调和群组放煤智能控制技术,这些技术的应用实现了采煤区域装备,包括液压支架、刮板输送机、采煤机等设备开采过程中的智能化,设备列车等辅助设备的自动前移等环节的智能化。

4 应用情况及经济社会效益

综合考虑矿井地质构造、煤层赋存条件、生产衔接、工作面参数等因素,分别在在塔山矿C3-5号层8222综放工作面和马道头矿C3-5号层8404综放工作面进行了单面年产1 500万t工作面设备智能化升级试验。通过增加后刮板输送机、转载机、破碎机的功率、槽宽,增加胶带机带宽、功率等手段提高了工作面运输能力,使工作面运输系统能力增加1 500~2 000 t/h达到5 000 t/h,特别是增加后部输送机宽度和提高后部输送机运输能力后,缩短了顶煤放出时间,提高了顶煤回收率。通过采用高强度液压支架与大流量乳化液泵站远距离集中供液系统,加大供回液流量,提高移架速度,降低循环时间,达到了提高产能目的。通过集成智能化技术的应用实现了采煤区域装备,包括液压支架、刮板输送机、采煤机等设备开采过程中的智能化运行。工业试验结果表明:采用智能化升级的综放装备后,塔山矿C3-5号层8222综放工作面和马道头矿C3-5号层8404综放工作面日产量均能达到46 000 t以上,顺利实现了年产1 500万t的目标,该技术有效提高了综放工作面单产与资源回收率,极大地降低了吨煤成本,为煤矿的智能开采探索了道路。