某铀矿萃取槽结构优化设计

2020-08-11孔凡峰高宗保解洪亮桑国辉

孔凡峰,高宗保,解洪亮,桑国辉

(中核北方铀业有限公司,辽宁 葫芦岛 125000)

某铀矿浸出液的铀质量浓度较高,平均铀质量浓度在2 g/L左右。考虑到萃取法操作简单、运行稳定,生产中采用TFA液-液萃取法提铀工艺。主要萃取设备为萃取槽(简单箱式混合澄清器),自1995年投产以来,萃取槽几经改造,形成了目前3级萃取、1级洗涤、1级反萃和1级转型(共6段)的萃取流程。

2011年3月,萃取有机相发生乳化现象,水相与有机相分相困难(分相时间达几分钟甚至十几分钟),萃取槽内出现絮状三相物(黏稠状),并且不断涌到饱有洗水段,“底泥”流到反萃取段导致反萃取不正常而影响产品质量,产品颜色发黑,产品质量达不到标准要求。水冶车间组织人员对萃取槽进行了彻底清理,开车运行几小时后,各段还是不断浮出三相物,无法正常生产。

为了使萃取水路流畅,提高分离效果,促进萃取段的有机相连续,2012年4月,对搅拌桨、重相口和饱有洗水出口进行了优化设计。

1 原萃取槽结构及问题

原萃取槽运行时间较长,搅拌桨转速块、桨叶小、剪切力过大,乳化现象频有发生;萃取槽内许多流口和堰板都已变形。生产中萃取槽内液体流向如图1所示。

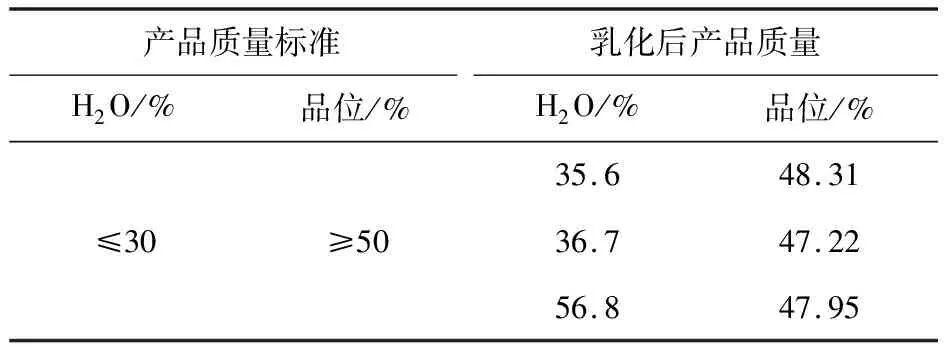

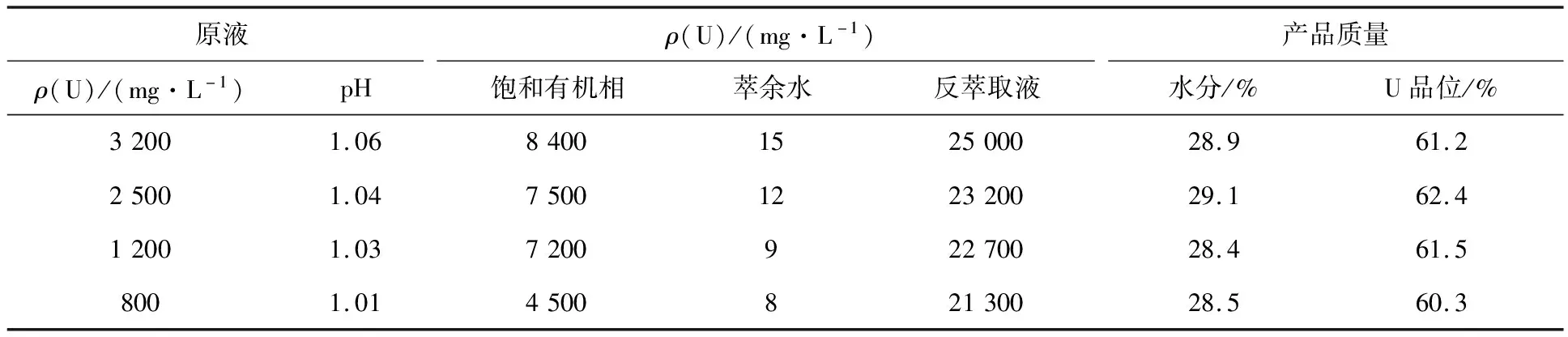

萃取发生乳化现象且流路不畅,导致产品质量达不到标准要求(U品位<50%),产品分析数据见表1。

表1 萃取乳化后产品质量

2 萃取槽改造

2.1 优化设计条件和要求

本次优化设计在原萃取槽设计参数和运行参数基础上进行。设计条件:水相流量qV水=4 m3/h(0.067 m3/min,0.001 m3/s);有机相流量qV有=1.3 m3/h(0.022 m3/min,0.000 4 m3/s);混合室液面高度HM=705 mm;澄清室液面高度HWS=765 mm;萃原液密度ρ水=1.30 g/cm3;有机相密度ρ有=0.814 g/cm3;混合相密度ρ混=1.057 g/cm3;饱有洗涤水密度ρ洗=1.0 g/cm3;水相和有机相实际接触体积比R=1∶1;混合室宽度BM=600 mm;萃取槽结构高度H=880 mm。

设计要求:萃取段的各级混合室尺寸、液面高度、混合相口尺寸相同;各级澄清室尺寸、液面高度、重相口、轻相溢流堰、轻相回流堰尺寸相同。

2.2 搅拌器设计

原搅拌器直径小、转速高(直径0.2 m,转速180 r/min),且在萃取槽插入深度较深,造成萃取、反萃取有机相夹带严重,乳化现象时有发生,导致生产中断。

2.2.1 搅拌桨设计

机械搅拌在有色、稀有金属以及核燃料等的湿法冶金工艺的萃取设备中应用广泛[1-2],本设计采用双叶平桨机械搅拌。

搅拌桨的设计需考虑搅拌浆与混合室尺寸的合理搭配[3]。小直径、高转速的搅拌桨有利于实现有效混合;但所产生的过高的剪切速度会造成液滴过度破碎,进而对澄清分相产生不利的影响。大直径、低转速的搅拌器有利于液流循环[4]。搅拌器的直径通常取混合槽宽度的1/3~2/5,桨高为桨直径的1/4。为防止有机相夹带和缓解乳化问题,最终选取桨径D=300 mm(萃取槽宽度的1/2),桨高75 mm。

2.2.2 搅拌器插入深度和转速的确定

搅拌器在混合室中的插入深度y(搅拌桨到萃取槽底部距离)主要根据搅拌均匀和抽吸液流的要求而定,并与搅拌器类型以及混合室结构密切相关。为适应不同的操作和工艺条件,可考虑将搅拌器的插入深度设计成可调式。

为了启动过程实现有机相连续,把搅拌桨设置在有机相部分,选搅拌桨插入深度y=1/2HM,HM=380 mm。搅拌转速通常设置为60~100 r/min,实际转速可根据工艺需要稍做调整,目前搅拌转速设置在80 r/min,效果良好。优化后的搅拌桨几何参数如图2所示。

2.3 萃取重相口改造计算

优化前原萃取重相口设计比较复杂,在萃取槽清淤工作中很难清除隔板内的淤泥,容易发生重相口堵塞;而且隔板较多,经过多年使用后过程隔板变形严重,不能正常工作,故对该设计进行优化处理[5]。优化前后萃取重相口设计如图3~4所示。

2.3.1 重相口中心高度计算

优化后重相口高度与截面需要重新计算,以重相口中心点为基点建立伯努利方程[6],计算公式为

(1)

式中:h—重相口重心高度,m;Δh—重相口压头,m,其余符号同前。

在大型生产槽中,Δh一般取0.005 m,HWS=0.765 m,HM=0.705 m,ρ水=1.30 g/cm3,ρ混=1.057 g/cm3,根据公式(1),计算得h=0.24 m。

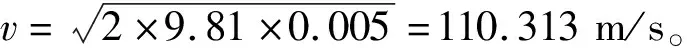

2.3.2 重相口溶液流速计算

重相口溶液流速计算公式为

(2)

2.3.3 重相口面积计算

重相口面积计算公式为[7]

S=(f×qV水)/(C×v),

(3)

式中:f—流量系数,1.1~1.3,一般选取1.2;qV水—水相流速,m3/s;S—重相口面积,m2;C—孔流系数,一般选0.6;其余符号同前。经计算,S=0.006 4 m2。孔口一般选取扁平口,选取孔口短边a=0.04 m,则长边l=0.16 m。

2.4 饱有洗涤水溢流堰尺寸计算

萃取槽溢流堰液面及堰尺寸如图5所示。

在静压平衡时,洗水出口液面高度h1计算公式为[8]

(4)

取HWS=0.765 m、ρ混=1.057 g/cm3、ρ洗=1.0 g/cm3,计算得溢流堰顶部高度h1=0.809 m。

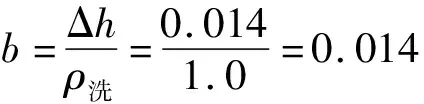

饱有洗涤水溢流堰压头计算公式为

(5)

3 萃取槽改造后运行效果

根据以上计算结果,对搅拌器、重相口、饱有洗水溢流堰等进行优化改造。优化改造后,经过60 d的生产运行实践,萃取槽运行效果良好,各水路运行通畅,有机相连续性增强,水相夹带有机相现象明显降低,有机相乳化现象明显改善。改造后萃取反萃取效果及产品质量见表2。

表2 改造后萃取效果及产品质量

优化设计改造后,工艺运转操作方便,各出口实现自动控制,产品质量得到明显提升,基本达到优化设计要求;但饱和有机相铀质量浓度稳定性降低。

4 结论

1)大桨叶慢速搅拌器有利于液流循环,促进有机相连续,有利于缓解有机相夹带和乳化问题。

2)通过对萃取槽各相口的优化改造,使得萃取槽相口结构更加简化,萃取工艺得到了恢复,萃取有机相连续性得到加强;产品杂质含量减少,颜色恢复了橙黄色;并且工艺运转操作方便,各出口实现自动控制。到目前为止萃取运行稳定,未发生乳化现象,产品质量得到明显提升。

3)优化改造后,饱和有机相铀质量浓度随萃原液浓度的降低而降低,比原萃取槽的相应性能差。