微波技术在发泡陶瓷辊道窑烧成中的应用

2020-08-09林智徐平张强

林智 徐平 张强

摘 要:发泡陶瓷作为建筑墙体的隔断材料,已被广泛的采用。它具有轻质、保温等特性,是一种绿色环保建筑材料。发泡陶瓷板材现有技术是通过耐火匣缽承托原料粉体,在辊道窑隧道窑中烧制而成。存在热效率低、烧成周期长、生产成本高的缺点。本文提出将微波加热补充到现有窑炉上,实现原料粉体的均匀快速加热,降低烧成周期,减少生产成本,为发泡陶瓷技术创新提供了新思路。

关键词:发泡陶瓷;微波技术;辊道窑;烧成

1 前 言

发泡陶瓷,是使用普通陶瓷原料或矿山尾矿、工业废渣等基础原料配以高温发泡剂,在1160~1220℃左右烧成的一种具有大量封闭气孔的轻质保温材料。现在主要用于建筑的墙体保温和内墙隔断,是一种绿色环保产品,顺应了国家提倡的"绿色环保建筑"的需求。虽然已经经历了近十年的生产、推广及应用,全市场的发泡陶瓷生产量仅以每年1.5-2倍的指数在递增,远远低于预期。主要是由于发泡陶瓷单线产能相对偏低,生产成本居高不下(主要是单位燃耗),导致很多看好该产品的投资者望而却步。所以,探索新的生产工艺路线、调整现有的烧成手段和理念,成为发泡陶瓷产业现阶段重中之重的事情。本文仅针对发泡陶瓷辊道窑烧法做一些思路上的阐述。

2 当前发泡陶瓷辊道窑烧成技术

2017年广东某品牌发泡陶瓷一期260m辊道窑投产;

2018年广东另一品牌发泡陶瓷一期393m发泡陶瓷辊道窑投产;

2018年内蒙某品牌发泡陶瓷一期1号393m发泡陶瓷辊道窑投产;

2019年内蒙某品牌发泡陶瓷一期2号393m发泡陶瓷辊道窑投产;

2019年福建某品牌发泡陶瓷一期390m发泡陶瓷辊道窑投产;

2019年河南某品牌发泡陶瓷一期1号516m发泡陶瓷辊道窑投产;

2020年河南某品牌发泡陶瓷一期2号516m发泡陶瓷辊道窑投产;

2020年广东某品牌发泡陶瓷二期580m宽体发泡陶瓷辊道窑投产

……

经过以上几个项目的顺利投产及真正意义上的持续生产运营,发泡陶瓷的生产工艺及辊道窑烧成技术可以说已经基本稳定下来。

针对前期在上述几个项目投产的现场调试及后期的提产降耗现场调试情况,对当前发泡陶瓷辊道窑的烧成技术总结如下:

(1)从陶瓷工艺的角度看发泡陶瓷的烧成过程:

第一阶段:(常温~150℃),干燥排水阶段--排出气体;

第二阶段:(150℃~1000℃),有机物分解氧化阶段--排出气体;

第三阶段:(1000℃~最高温T),瓷化阶段--出现液相;

第四阶段:(1100℃~最高温T),发泡剂氧化分解阶段--释放出气体;

第五阶段:(最高温T~高温保温结束),气泡长大阶段;

第六阶段:(高温保温结束~常温),冷却阶段。

注:最高温T通常为1160℃~1220℃

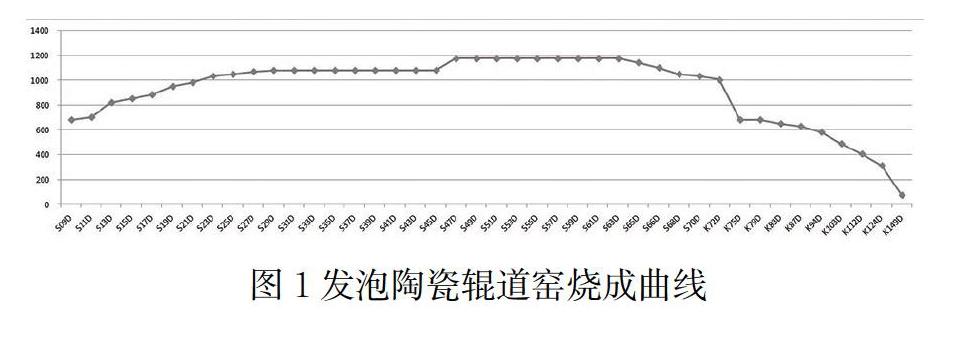

(2)从以上几个项目现场总结的发泡陶瓷辊道窑烧成曲线:

烧成曲线解读。

a)由图1曲线可以看出,第一阶段--干燥排水阶段在曲线分布中很短,也就是说该阶段很容易完成,甚至能够自然形成,不需要刻意在烧成曲线上拟定该阶段;

b)由以上曲线可以看出,第二阶段--有机物分解氧化阶段在曲线分布中也很短,也就是说该阶段也很容易完成,甚至能夠自然形成,不需要刻意在烧成曲线上拟定该阶段;

c)由以上曲线可以看出,第三阶段--瓷化阶段,该段在整个烧成过程中占比最大,升温很慢;该阶段是我们研究的重点。

d)发泡剂氧化分解阶段是个正常升温的过程,不宜过快,由于坯体内已经形成液相,若升温过快,发泡剂释放气体过于迅速,有可能导致气泡间贯通,形成大气泡,造成产品缺陷。同时,升温过快,有可能导致先生长的气泡成长过快,抵制后生长的气泡的成长,使得气泡总数减少,同时气泡大小不均,性能不稳定。

e)高温保温,气泡长大阶段。该阶段发泡剂的氧化分解已基本完成,基本不再生成新的气泡,这个过程是气泡缓慢长大的过程。这个过程同样不宜过快,否则同样有可能导致气泡间贯通形成大气泡,或者部分气泡成长过快,而部分气泡受抵制得不到成长,造成产品气泡大小不均,性能不稳定。

f)冷却阶段,在此不作阐述。

(3)当前发泡陶瓷辊道窑的烧成效率:

(注:这里讲的烧成效率仅指单位热量或单位体积燃气所对应烧成的产品的重量)

综合以上几个生产基地,在实际运行中,以393m长的窑炉为例,这条窑炉每天所消耗的燃气总量与同长度的普通瓷砖窑炉所消耗的燃气总量基本接近(约80~100%)。但同长度的瓷砖窑炉所烧成的粉料重量却是发泡陶瓷窑炉的4倍。也就是上面提到的窑炉的烧成效率,同长度的发泡陶瓷辊道窑的烧成效率是普通陶瓷辊道窑的1/4。那么多余的能耗都去哪了呢?经测试,当表温为800℃的表的位置,粉料层的中心温度为615℃,当表温为1080℃的第一个表位置,粉料层的中心温度为697℃。所以粉料的中心温度远远滞后于环境温度。

3 微波技术在发泡陶瓷辊道窑烧成中的应用思路

我们的发泡陶瓷粉料与普通陶瓷粉料的加工工艺是一样的,所以同样也是中空的空心圆球结构,内部有很多的气体。烧成10cm厚度的发泡陶瓷板材成品,布料厚度约为5.6cm。布料堆积后粉料颗粒与粉料颗粒之间也充斥着大量的空气。所以这样的一个堆积体,本身就形成了一个多孔的保温体结构。这是造成窑炉升温过程中粉料堆积体中心温度远远滞后于环境温度的最重要原因。

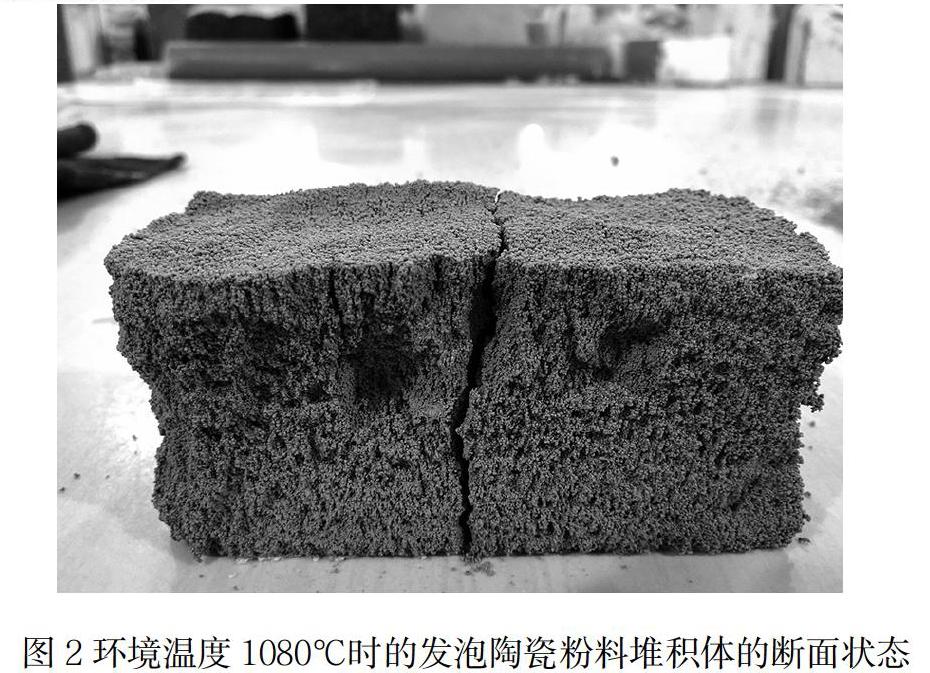

基于以上原因,所以认真观察实际烧成曲线才能解释,为什么我们在发泡陶瓷的辊道窑实际烧成过程中,在1080℃左右要保持一个极缓慢的升温过程,甚至就是一个保温平台。其目的就是在这个环境温度下,等待粉料堆积体的内部温度追上来。而如果此时不设置温度等待而继续升温,则会造成堆积体表面出现液相封闭,而内部未完成氧化或者表面一定的厚度层已经形成气泡结构,而内部还未出现液相,造成产品内外性能不统一的质量缺陷。图2为环境温度1080℃时的发泡陶瓷粉料堆积体的断面状态,表面已经开始瓷化,内部还是一颗颗的粉料。

微波加热是一种依靠物体吸收微波能将其转换成热能,使自身整体同时升温的加热方式而完全区别于其他常规加热方式。传统加热方式是根据热传导、对流和辐射原理使热量从外部传至物料热量,热量总是由表及里传递进行加热物料,物料中不可避免地存在温度梯度,故加热的物料不均匀,致使物料出现局部过热,微波加热技术与传统加热方式不同,它是通过被加热体内部偶极分子高频往复运动,产生"内摩擦热"而使被加热物料温度升高,不须任何热传导过程,就能使物料内外部同时加热、同时升温,加热速度快且均匀,仅需传统加热方式的能耗的几分之一或几十分之一就可达到加热目的。所以微波加热理论上能够最有效的弥补传统辊道窑烧成发泡陶瓷时内部温度远远滞后的问题。

要把微波技术真正应用到发泡陶瓷的辊道窑烧成工艺中,需要探讨的几个关鍵问题:

(1)微波加热对发泡陶瓷粉料是否有作用效果的问题。

微波加热是一种选择性加热,各种物体吸收微波的能力有很大的差异。一般说介电常数大的介质很容易用微波加热(含水量越高的物体越容易用微波加热),介电常数太小的介质就很难用微波加热(如玻璃、塑料、陶瓷等)。这就是微波对物体具有选择性加热的特点。陶瓷是很难用微波进行加热的,但发泡陶瓷烧成过程中的发泡陶瓷粉料是可以吸收微波而整体升温发热的(如下图3、图4所示)

很明显,由于表面热量的向周边环境的快速扩散,表面还是一粒粒的粉料状,内部中心位置已经过烧形成焦碳。表面和中心之间的夹层,正是我们的目标产品--发泡陶瓷层。上图可以很好的说明,微波技术的引入正好可以成为我们现有发泡陶瓷辊道窑烧成效果上的互补。而且以上两图也给我们一个信息,也许纯粹单一的微波烧成并不是太适合于发泡陶瓷生产。

(2)微波技术与现有发泡陶瓷辊道窑的融合问题(装备结构设计)。

众所周知,常规陶瓷辊道窑的烧成是辊棒上下设置烧嘴同时供热。那么在现有辊道窑的结构上如何嵌入微波系统成为急需解决的问题。

a.磁控管的安装排布设计;(辊棒上、下排布,只布置在顶部还是只布置在底部)如图5图6为顶部设计方案。

b.辊道窑内气流、气氛对微波加热效果的影响;

c.工作环境的辐射频闭。

(3)微波加热技术与发泡陶瓷辊道窑烧成技术的工艺融合。

由图3、图4可以看出,在发泡陶瓷的烧成过程中,微波加热并不是越多越好,最理想的状态是微波加热与传统辊道窑烧成的互补,目的是引入微波加热手段来平衡传统烧成出现的内部温度滞后。由此,按照烧成工艺的需求,有几个关键的问题需要把握:

a)一定长度的发泡陶瓷辊道窑需要多长的微波加热带与其进行匹配才能达到最完美的效果,单位长度的微波加热带功率应该如何确定;

b)在哪个烧成温度区间引入微波加热进行干预最为有效;

c)引入微波加热进行干预后,窑炉的烧成曲线甚至于窑炉的温度控制分段比例更甚至窑炉装备在长度方向的设计分段比例怎样做出相应的调整。

根据已有试验结果,在正常运行的发泡陶瓷辊道窑某温度位置其中两节(共4.3m)加装微波加热系统,微波加热系统装机容量40KW,在此位置较之前,产品中心温度提高了29℃。后期试验还将根据以上相关思路调整继续进行。

4 展 望

发泡陶瓷是国家大力发展的绿色建材,是很好的开展固废利用、利国利民的好项目。目前存在的瓶颈问题是投资大,单线产能低,生产成本居高不下,导致投资方没有赚到想赚到的钱。所以在一定程度上影响了整个产业规模的扩大。同时,由于发泡陶瓷是一种基础建材,与瓷砖这种建筑装饰材料有着本质的不同,他的迭代、他的在终端应用上的推进一定是一个循序渐进的、不断论证的过程。回看中国的建筑史,从秦砖汉瓦到现在的气块、发泡陶瓷,我们所使用过的基础建材屈指可数。

随着微波加热等新技术在发泡陶瓷装备上的深入研发、应用;随着新工艺的不断改进、提升;随着更多的象"金意绿能"这种有远见、有规模、有社会担当的企业的不断加入,发泡陶瓷产业在不久的将来一定可以做大、做强。让固废重新焕发青春服务于社会;让建筑更加绿色环保;让投资人都能赚到想赚的钱。