常压储罐底板上下表面缺陷漏磁检测信号识别技术研究

2020-08-08方学锋于永亮杨志军倪静刘玉琢高廷岩

方学锋,于永亮,杨志军,倪静,刘玉琢,高廷岩

(1.南京市锅炉压力容器检验研究院, 江苏 南京 210000)

(2.东北石油大学, 黑龙江 大庆 163318)

(3.南京空港油料有限公司, 江苏 南京 211113)

常压储罐主要用于盛装易燃、易爆、有毒、有害的危险化学品,其最主要的失效机理为腐蚀。受储存介质酸性、碱性、硫离子、微生物等多重因素影响,储罐底板上表面易遭受到来自介质侧的腐蚀,形成上表面腐蚀缺陷,同时因基础密封、排水、结构等问题,储罐底板下表面也往往会产生自下而上的土壤侧腐蚀,形成下表面缺陷。随着上表面缺陷或下表面缺陷的不断加剧,最终导致常压储罐的泄漏失效。

根据储罐内部腐蚀发展趋势,储罐检验通常每5-10年进行一次。为了防止泄漏,发现底板母材中存在的腐蚀缺陷,漏磁检测、低频电磁检测、导波检测等无损检测技术被广泛应用[1]。漏磁检测技术主要用于检测铁磁性材料,通过传感器采集的缺陷漏磁场强度变化对缺陷深度进行量化[2]。随着漏磁检测技术的不断发展,传统的永磁激励式漏磁检测设备可以获得准确的缺陷位置信息,能够为用户提供沿底板长度/宽度方向的缺陷分布,但只有少数设备能够实现底板上下表面缺陷漏磁检测信号识别,即缺陷沿底板厚度方向的分布特征[3]。目前对漏磁检测的研究大多数关注于缺陷的量化、信号反演、灵敏度的提升等[4],对储罐底板漏磁检测上下表面缺陷识别的研究甚少。为快速开展维修,准确判定储罐腐蚀机理,在储罐漏磁检测过程中,为判断缺陷存在于上表面或下表面,需对已定位的缺陷进行目视检查或超声测厚等方法进行复验,不仅导致检验效率降低,还增加了检维修停产时间。

采用有限元方法对储罐底板漏磁检测进行仿真,旨在通过漏磁信号分布特征识别储罐底板上下表面缺陷,减少或避免漏磁检测过程中的目视检查或其它方法复验,提高储罐底板漏磁检测效率,为储罐失效机理的分析提供更充分的依据。

1 储罐底板漏磁检测有限元分析模型

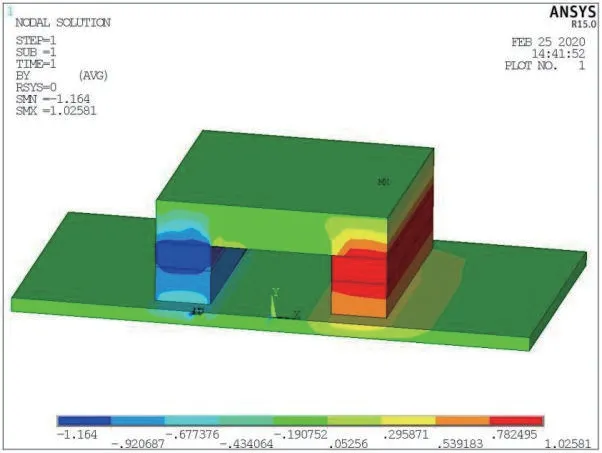

为实现储罐底板漏磁检测过程的仿真,同时考虑建模、计算、结果处理等多重因素,仅对漏磁场变化中起主导作用的磁化结构、局部罐底板、缺陷进行建模,结合模型的对称性,建立了图1所示的漏磁检测简化模型,检测模型外围建立包围空气模型。储罐底板的尺寸为600mm×320mm×8mm,材料为Q235。衔铁和极靴均采用45#钢,永磁铁采用铁钕硼N35,磁化结构尺寸与实际漏磁检测设备相同。在外围空气模型的边缘设置平行边界条件进行求解。由于漏磁检测设备传感器中沿水平方向分布,其采集到的信号反应了磁场强度垂直分量(BY)的变化规律,在仿真结果中提取图1中不同路径上的磁场强度垂直分量(BY),即为磁化结构经过缺陷时传感器所采集到的漏磁场信号。

图1 储罐底板漏磁检测三维有限元简化模型

2 漏磁检测有限元分析

为验证传感器的布置位置与钢板上下表面缺陷漏磁场分布的关系,有限元模型中分别设置宽度为5mm、长度为5mm、深度为20%板厚的矩形上下表面缺陷,针对传感器位置、传感器提离值等条件进行分析。

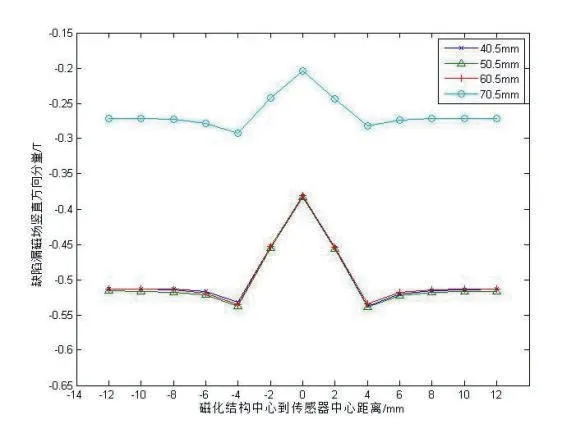

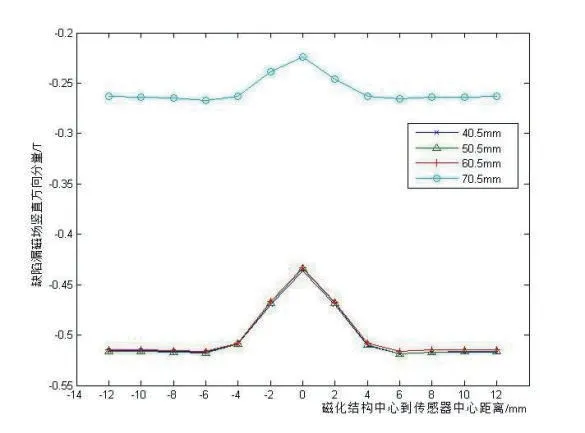

2.1传感器的位置与上表面缺陷漏磁场的影响关系

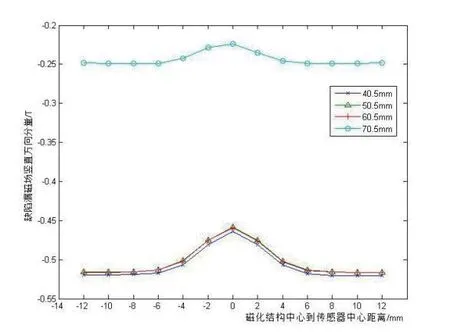

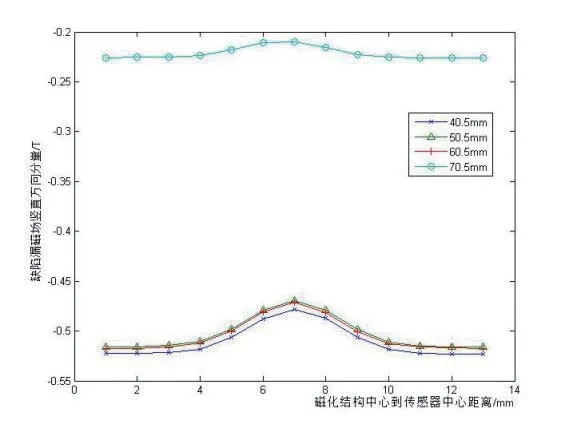

设置提离值为1mm,改变传感器与磁化结构中心的距离分别为40.5mm、50.5mm、60.5mm、70.5mm,提取传感器经过缺陷时引起的漏磁场竖直方向分量变化量,结果如图2所示。改变提离值为2mm、3mm和4mm,提取传感器行进过程中引起的漏磁场竖直方向分量变化量,结果分别如图3~图5所示。

图2 提离值1mm-不同传感器位置缺陷漏磁场分布图

图3 提离值2mm-不同传感器位置缺陷漏磁场分布图

图4 提离值3mm-不同传感器位置缺陷漏磁场分布图

图5 提离值4mm-不同传感器位置缺陷漏磁场分布

从图2~图5可以看出,传感器距离磁化结构中心为40.5mm、50.5mm和60.5mm时所获得的缺陷漏磁场竖直方向分量基本一致,当传感器距离磁化结构中心为70.5mm时,所获得的缺陷漏磁场竖直方向分量快速减小。

2.2 提离值与上表面缺陷漏磁场的影响关系

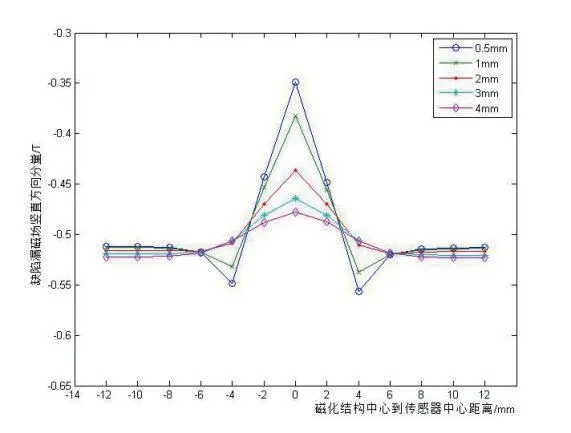

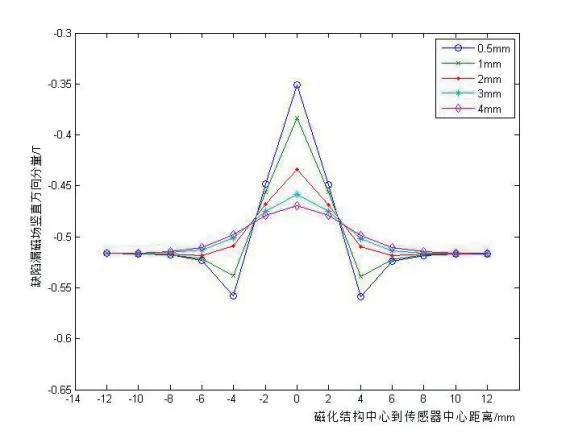

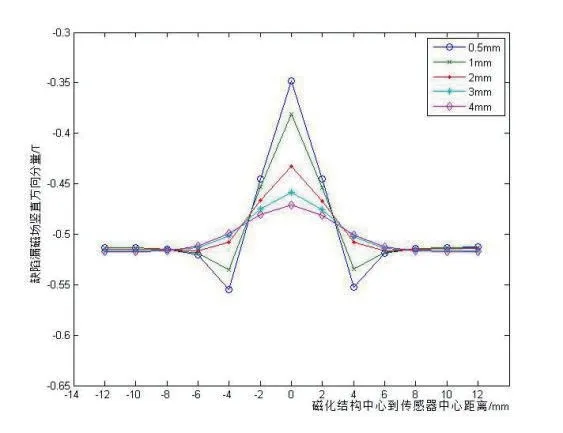

传感器提离值为0.5mm、1mm、2mm、3mm、4mm时,不同传感器中心距情况下漏磁场竖直分量变化如图6~图8所示。缺陷漏磁场竖直方向分量随提离值的增大而减小,提离值为3mm和4mm时,缺陷漏磁场竖直方向分量峰值明显降低。

图6 传感器与磁化结构中心的距离40.5mm-不同提离值缺陷漏磁场分布

图7 传感器与磁化结构中心的距离50.5mm-不同提离值缺陷漏磁场分

图8 传感器与磁化结构中心的距离60.5mm-不同提离值缺陷漏磁场分布图

3 底板上下表面缺陷漏磁检测信号分析

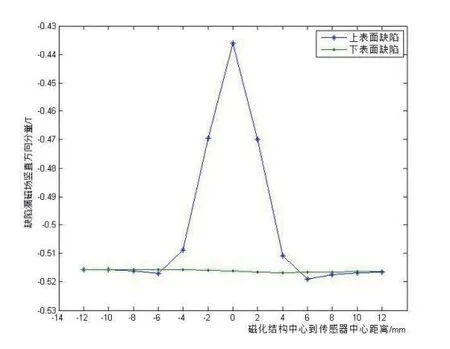

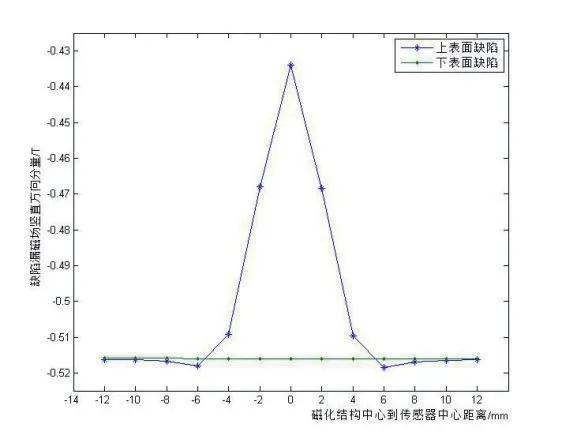

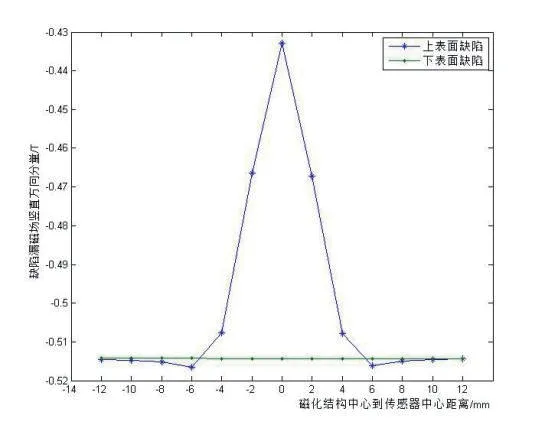

为研究不同缺陷条件下漏磁检测信号存在的差异,提取传感器提离值2mm,中心距40.5mm、50.5mm、60.5mm情况下,深20%板厚的上/下表面缺陷的有限元分析结果,获得的缺陷漏磁场竖直分量如图9~图11。

图9 40.5mm-上下表面缺陷漏磁场竖直方向分量

图10 50.5mm-上下表面缺陷漏磁场竖直方向分量

图11 60.5mm-上下表面缺陷漏磁场竖直方向分量

当传感器与磁化结构中心距离为40.5mm、50.5mm、60.5mm时,上/下表面缺陷磁场强度垂直分量的分布规律差异明显。存在上表面缺陷时会产生磁场强度BY变化,存在下表面缺陷时BY无明显变化。也就是说,常规漏磁检测设备中,如在磁极下方增加一组监视传感器,根据该监视传感器中是否产生漏磁场变化即可实现储罐底板上下表面缺陷信号识别。

4 结论

本文利用三维有限元的方法建立了常压储罐底板漏磁检测的仿真分析模型,分析了储罐底板上/下表面20%板厚减薄缺陷在不同传感器中心距时磁场强度分布曲线,得出结论如下:

(1)对于上表面缺陷,传感器中心距在40.5~60.5mm变化区间,缺陷漏磁场竖直分量变化较小,传感器中心距为70.5mm时,漏磁场径向分量快速减小;漏磁场提离值在0.5mm~4mm时,缺陷漏磁场竖直分量随提离值的增大而减小。

(2)传感器中心距40.5~60.5mm时,如储罐底板存在上表面缺陷,缺陷漏磁场竖直分量变化明显;如储罐底板存在下表面缺陷,缺陷漏磁场竖直分量无明显变化。

(3)在常规漏磁检测设备中,沿水平方向在磁极下方增加一组中心距为40.5~60.5mm的监视传感器,可以实现储罐底板上下表面缺陷的识别。

◆参考文献

[1] 王勇,沈功田,李邦宪,等. 压力容器无损检测—大型常压储罐的无损检测技术[J].无损检测,2005,(9):487-490.

[2] 林俊明. 漏磁检测技术及发展现状研究[J].无损探伤,2006,(1):1-5+11.

[3] 刘志平,康宜华,杨叔子,等. 储罐罐底板漏磁检测仪的研制[J].无损检测,2003,(5):234-236.

[4] 蒋奇. 管道缺陷漏磁检测量化技术及其应用研究[D].天津:天津大学,2002.