600 kA级大型电解槽槽结构设计概述

2020-08-05李南谊

李南谊

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

0 引 言

铝电解槽是电解铝生产中的关键设备,因此,在某种意义上说,铝电解槽技术实际上也代表着电解铝的技术水平。大型预焙阳极电解槽是一个集热场、力场、电场、磁场为一体,且互相制约、互相影响,最终达到均衡的复杂体系。随着我国铝工业的稳步发展和国家对环保节能的更高要求,同时也为了降低吨铝投资,提高劳动生产率,电解槽容量也随之不断增大,电磁场对槽内熔体流动、波动产生的影响以及槽内的电热状况也更加复杂,因此,能够准确地建立电解槽热、电、流及槽结构力学模型,定量的模拟出大型电解槽的工作状态,已成为促进大容量电解槽设计成功和生产稳定的关键因素,对获得良好的技术经济指标,有着尤为重要的指导意义。

1 600 kA铝电解槽技术配置

1.1 采用大面7点进电和56组阳极配置

槽电压是电解槽进电端与出电端之间的电压降,一般由4个部分组成:

ΔV槽=ΔV极间+ΔV阳+ΔV阴+ΔV外母(1)

其中极间电压降(ΔV极间)由反电动势(E反)和电解质电压降(ΔV质)组成,而一般认为E反为经验值,则ΔV极间主要与ΔV质有关。

(2)

式中:

D—极距;

Ta—附着在阳极表面的单层气泡厚度;

δ—气泡层总厚度;

AB—电解质的有效面积;

K—电解质电导率;

ε—自由气泡内的体积分数;

fc—阳极表面气泡覆盖率;

AA—阳极有效面积。

从式(2)可知,电解质电阻主要由电解质有效面积、阳极有效面积以及阳极表面气泡覆盖率决定。电解质有效面积与阳极有效面积越大,电解质的电阻越小;阳极表面气泡覆盖率越小,电解质由气泡引起的电阻也越小。

AA=AB=(LA+2F)×(WA+2F)×NA

(3)

式中:

LA—新阳极及残极长度平均值;

WA—新阳极及残极宽度平均值;

NA—阳极组数。

从式(3)可知,电解质有效面积与阳极有效面积均与阳极长宽和阳极组数有关。在一定范围内,增加单组阳极长宽可增加电解质及阳极有效面积,但是过长过宽的阳极不利于阳极底面气泡逸出,导致阳极表面气泡覆盖率增加。因此,采用相对较小的阳极尺寸而增加阳极组数的方式在增大电解质和阳极有效面积的同时还可减少阳极气泡覆盖率,从而达到整体降低电解质电阻的目的,减少电解槽工作电压。

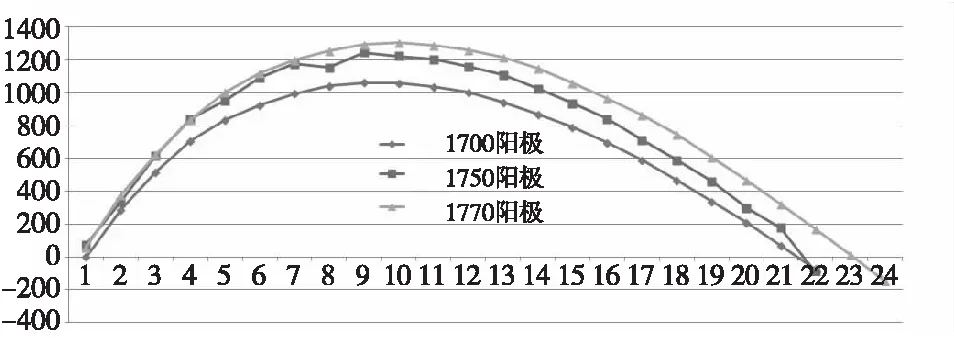

通过仿真计算,阳极长宽尺寸与水平电流的大小密切相关,阳极长度越大宽度越宽,其水平电流越大,对电解槽铝液层及电解质层扰动就会越大,不利用生产稳定性的控制。见图1。

图1 各种阳极尺寸在铝液中层X方向水平电流分布对比表

综上所述,阳极长度宽度较小,组数较多时,电解质电阻较小压降较低同时水平电流也较小。单组阳极底面积越大,每次更换阳极时对阳极电流密度分布的冲击很大,对电解槽的正常生产干扰幅度也越大。

通过计算分析并结合生产经验,目前认为,在0.8 A/cm2阳极电流密度下,阳极炭块长宽比为2.25~2.35时,电流密度的分布最为合理均匀。但就目前国内的阳极炭块生产现状,500 kA以上的电解槽阳极炭块尺寸一般为1750 mm。因此,600 kA电解槽采用大面7点进电和56组阳极,阳极长宽尺寸为1 750 mm ×760 mm的配置模式是最佳匹配模式,此时阳极的长宽比为2.30,为阳极炭块的最佳长宽比。见图2。

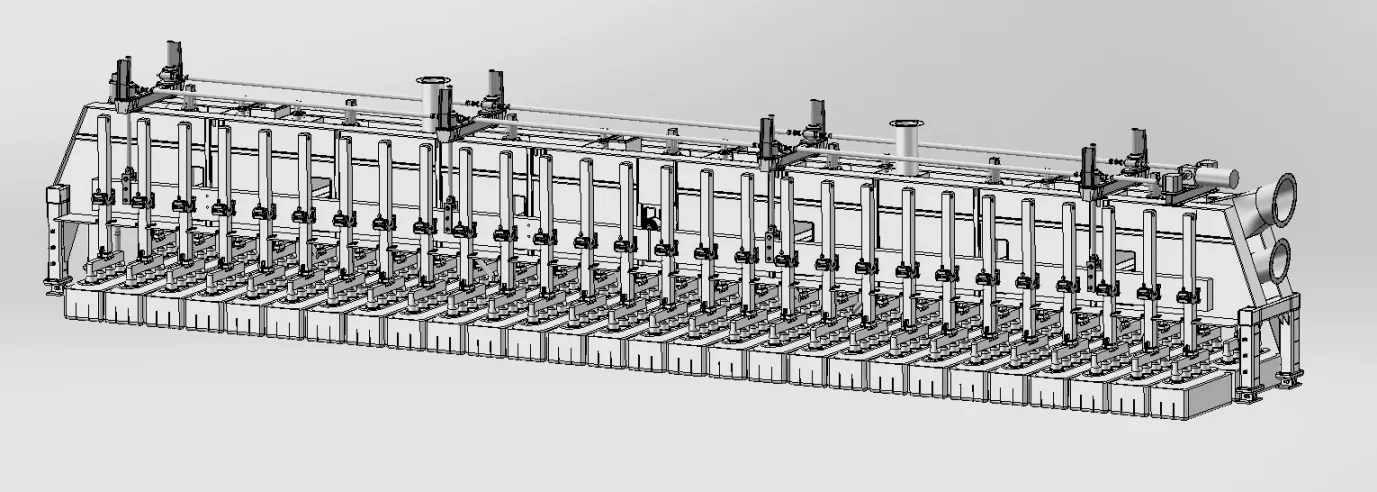

图2 大面7点进电和配置56组阳极电解槽配置图

1.2 合理的内衬结构的选用

1.2.1 采用先进的铝电解槽电热仿真模型技术

考虑电解槽中部区域和边部区域不同环境的特点,笔者对槽内衬结构进行了深入分析和研究,认为目前400 kA级以上的大型铝电解槽通常采用紧凑的窄炉膛操作面是合理的。这种结构不仅能提高电解槽单位面积的产能,降低建设投资,而且还能使电解槽的阴极铝液镜面缩小,减小水平电流,提高电流效率,同时还能减少散热损失,因此600 kA铝电解槽也选用紧凑的窄炉膛操作面的内衬结构,除此以外,600 kA铝电解槽还采用了如下先进技术。

(1)等温线优化技术:根据国际先进的电热仿真模型软件及现场实践结合,对600 kA铝电解槽进行了等温线优化,针对电解槽中部和边部不同区域采取了不同的设计思路,有效地抑制了伸腿,形成了合理的炉膛结构;

(2)新型阴极组装技术:采用磷生铁浇铸抑制水平电流技术,不仅有效地降低了电解槽的阴极压降,而且也有效地降低了电解槽的水平电流,从而降低了电解槽的生产能耗;

(3)高石墨质阴极:采用50 %石墨质阴极炭块,不仅有效地降低了电解槽的阴极压降,而且还提高了阴极炭素材料的抗热震性能,有利于提高磷生铁浇铸的安全性,保证了电解槽的使用寿命和保持了电解槽的热平衡。

1.2.2 电解槽加工面宽度与槽熔体流速成反比

在上面的论述中曾提到为了提高铝电解槽的单位面积产能,600 kA铝电解槽采用了较小的加工面,从电解槽熔体流速与加工面的关系式式(1)中可以看出,即加工面越小,边部熔体的流速越大,侧部受冲刷程度也会越大,因此,为了保证电解槽的安全生产,内衬侧部材料必须要求具有较高的技术性能。

v=1.94×10-2×GF0.458×AI0.717×ALD-0.508×v0.004×(σ/P)-0.105

(4)

式中:

V——动力粘度;

σ/P——表面张力;

ALD——加工面宽度。

综上所述,侧部块必须具有热传导率高,高温下机械强度高,抗氧化型好、抗热震性好、抗腐蚀性好等优点。在传统的中小型电解槽设计中,由于阳极电流密度较低,热容量较低,侧部块一般选用普通碳块。但普通炭块抗腐蚀性和抗冲刷性等性能较差,当电解槽的工艺技术条件控制不好时,炉邦很难形成,电解质会直接冲刷碳块,造成侧部漏炉,大大降低了槽寿命。对于目前阳极电流密度较高的大型及超大型铝电解槽,为了解决上述问题,内衬侧部通常选用碳氮化硅侧块,不仅使炉邦迅速形成,而且也大大提高了电解槽侧部的抗冲刷及抗腐蚀能力,为提高槽寿命创造了有利条件,因此600 A铝电解槽选用碳氮化硅侧块。

1.3 槽壳结构

电解槽槽壳的刚度强度和电解槽的槽寿命及安全生产密切相关,为了保证600 A铝电解槽槽壳具有足够的刚度强度且投资成本低,设计应用电解槽槽壳力学仿真模型对600 A铝电解槽进行了仿真分析比较,见图3。槽壳结构最终选用焊接式单围带直角槽壳,此种结构的槽壳具有以下优点。

图3 槽壳及摇篮架大面变形云图

(1)底梁为整体焊接形式,槽壳围板为单围板,此结构槽壳具有变形小,外形尺寸小、投资低等优点;

(2)槽壳上设置了2道竖围带以抑制槽壳的上拱变形;

(3)为了降低能耗,目前设计的电解槽的运行槽电压都比较低,在此种工作条件下,若槽壳角部保温处理不好,极易出现角部顶极现象,因此,为了能更好地实施角部保温,600 kA电解槽槽壳角部应采用直角结构;

(4)角部采用小船型结构形式,目的是减小下角部的应力集中。

1.4 单驱整体螺旋提升及分段式阳极母线配置

600 A铝电解槽由于配置56组单阳极,因此阳极母线较长,约为22 m。为了在满足受力合理的前提下节省投资,600 A铝电解槽选用单驱整体螺旋提升及分段式阳极母线配置形式,此种结构形式优点如下:

(1)将单侧整体式阳极母线设计为2段,中间用铝带进行连接。该配置的阳极母线受力更加合力,对阳极母线的强度要求将会减少,从而不需要采用包裹钢板或增大母线截面的措施来满足母线梁的受力需要,大大节省了材料成本,是一个受力和经济合理的阳极母线结构;

(2)采用8吊点单驱整体提升的方法来提升分段阳极母线。由于驱动电机仅设置一个,提升过程是一次完成,因此这种传动形式不仅具有较好的同步性,而且大大节省了抬母线所需的时间;

(3)采用螺旋起重器传动机构,该传动机构相对于三角板传动机构对上部结构不会产生很大的分力,因此无需对上部结构进行加强。同时,螺旋起重器传动机构的升降速度是线性的,向槽控机输出的升降信号也是线性的,因此更加适合大型铝电解槽先进的控制方式。

1.5 上部结构

1.5.1板梁式支承梁

支承梁是位于槽壳之上的上部结构金属承重梁,其工作环境是高温强磁场。为了保证电解生产正常安全运行,在符合电解槽配置的前提下,要求其应力和挠度变形必须控制在允许范围内。目前,电解槽支承梁一般存在2种结构形式,即板梁式结构和桁架式结构,600 kA电解槽对2种支承梁结构形式进行分析对比,最终认为板梁式支承梁是最稳妥可靠,最经济合理的,此种结构形式与桁架式结构比较有如下优点:

(1)板梁式支承梁承载能力强,梁高较低,制作成本低。

(2)在满足同样的强度和刚度下,若600 A铝电解槽支承梁采用板梁式结构,则电解车间厂房标高比采用桁架式结构低约600 m,从而电解厂房标高会降低约1 200 mm,大大减少了电解厂房的投资。但个别选用桁架式支承梁的电解系列通常为了不增加电解厂房标高而将阳极提升机放置在支承梁内部,如此做法虽控制了电解厂房的投资,但却会导致支承梁上的设备检修空间大幅缩小,从而增加了工人的劳动强度。

1.5.2 上位烟道集气技术

电解槽烟道集气系统是电解槽正常生产的必要系统,其运行的正常与否关系到电解槽的能耗高低和对环境的污染程度。目前,电解槽用烟道主要分为槽上集气和槽下集气系统,600 kA电解槽在对槽上集气和槽下集气系统建立全槽烟道仿真模型,见图3。最终认为槽上集气系统(也称上位集气系统)集气更均匀,集气效率更高,单槽排烟量和净化系统能耗更低,为最优配置。

1.6 智能下料技术

随着国家对节能降耗要求的不断提高,与电解槽匹配的智能下料技术也随之不断发展,并取得了一定成效,为了响应市场需要,600 kA铝电解槽采用了智能下料技术,该技术具有以下优点:

(1)能智能识别下料点的卡堵,根据下料点畅通状况控制打壳锤头动作时间,避免了许多不必要的打壳,减少了打击头和气缸的磨损,节约了压缩空气的用量;

图4 上位集气系统仿真模拟

(2)降低了电解质粘附在打击头上的机率,从而减少了人工处理粘块的工作量,减少了进行处理工作时电解槽所受的干扰;

(3)根据需要智能控制下料,从而保证了氧化铝浓度分布的均匀性,降低了效应系数,降低了电耗,提高了电流效率;

2 结 语

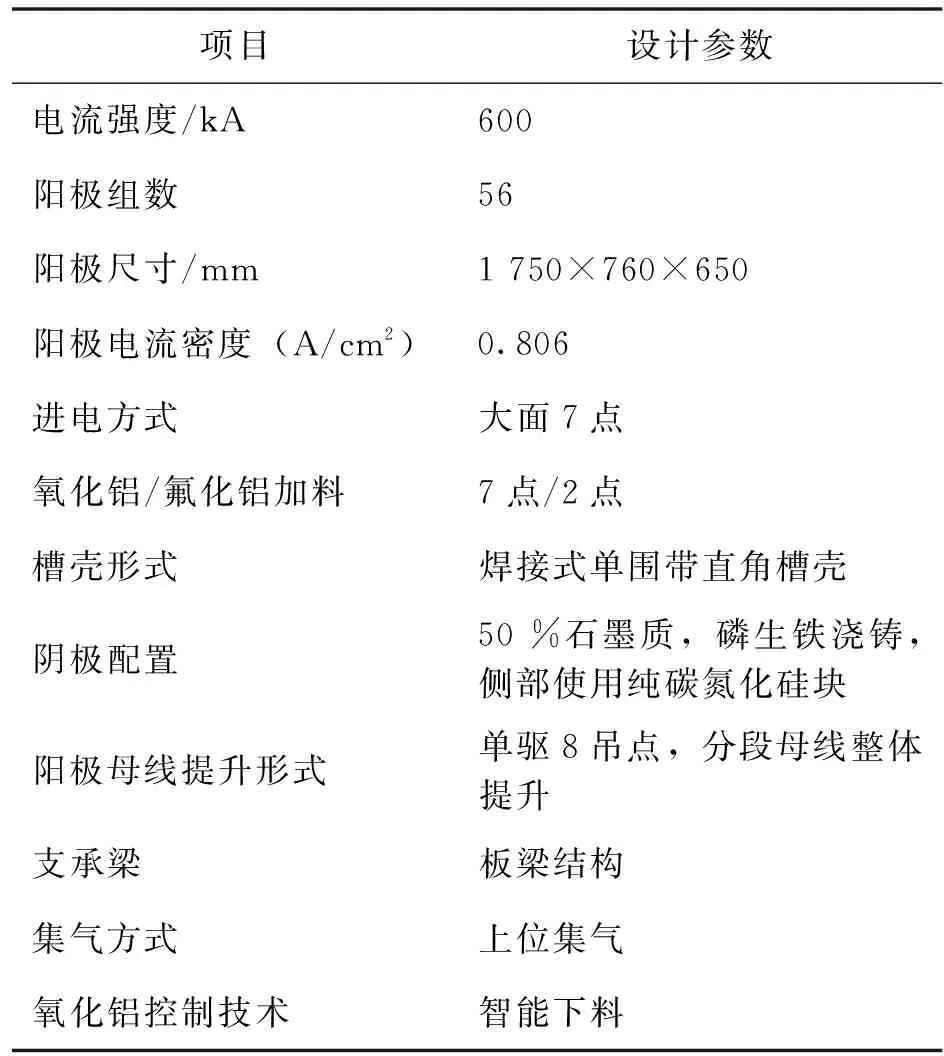

通过以上仿真计算和理论分析,600 kA电解槽槽结构设计方案如表1所示。

表1 600 kA电解槽配置情况

与近年来电解系列采用的500 kA槽型相比,一个年产电解铝40 万吨的电解系列采用600 kA槽型后的效果对比如表2所列。

表2 500 kA与600 kA槽型技术特点比较

因此,600 kA槽型具有吨铝投资省、劳动生产率高的优点,其设计方案先进合理、经济可行。