裂解炭黑在半钢子午线轮胎胎侧胶中的应用

2020-08-04任夫云张世鑫张玉芬梁志成

任夫云,张世鑫,张玉芬,梁志成

(三角轮胎股份有限公司,山东 威海 264200)

随着轮胎行业的发展以及人们生活水平的提高,废旧轮胎的积存量越来越大。废旧轮胎的处理方式包括直接掩埋、原形改制利用、翻新、土法炼油等,但采用这些处理方法的废旧轮胎利用率较低。随着人们环境保护和资源再利用意识的不断提高,废旧轮胎的裂解处理方式因没有二次污染且回收率高而受到广泛重视。

废旧轮胎的裂解是将废旧轮胎经粉碎、磁选分离出钢丝的胶粒送入裂解炉,在氮气氛围或隔绝氧气环境中进行热分解反应,回收裂解气、裂解油及裂解炭黑等再生资源[1]。裂解炭黑可以作为橡胶材料的补强剂而重新应用于轮胎生产中,实现了资源的重复利用,并且可以大大降低轮胎成本,因此废旧轮胎裂解炭黑在轮胎行业的应用受到越来越广泛的关注[2]。

本工作研究裂解炭黑在半钢子午线轮胎胎侧胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;顺丁橡胶(BR),牌号9000,中国石化燕山石化公司产品;炭黑N550,国内某公司产品;裂解炭黑YD,BET比表面积为60 m2·g-1,氮气吸附比表面积为64 m2·g-1,DBP吸油值为104 mL·(100 g)-1,压缩吸油值为101.1 mL·(100 g)-1,灰分质量分数为0.074,白炭黑质量分数为0.15,硫黄质量分数为0.032,pH值为7.5,印度A公司产品;环保芳烃油RAE,牌号595B,壳牌石油(中国)有限公司产品。

1.2 试验配方

1#配方:NR 50,BR 50,炭黑N550 60,氧化锌 3,硬脂酸 2,防老剂RD 1,防老剂4020 2,防老剂DTPD 0.75,防护蜡 1.5,其他12.7。

2#—5#配方分别为裂解炭黑YD以10%,20%,30%和40%等量替代炭黑N550,其余均同1#配方。

1.3 主要设备和仪器

1.5 L密炼机,德国克虏伯公司产品;XK-160型开炼机,上海橡胶机械厂产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;TS-2000M型电子拉力机,中国台湾高铁检测仪器有限公司产品;动态力学分析(DMA)仪,美国TA公司产品。

1.4 混炼工艺

胶料采用两段混炼工艺,均在1.5 L密炼机中进行。一段混炼转子转速为80 r·min-1,混炼工艺为:生胶→压压砣(30 s)→炭黑、小料→压压砣(50 s)→剩余炭黑、油→压压砣(2 min)→排胶;二段混炼转子转速为65 r·min-1,混炼工艺为:一段混炼胶、硫黄、促进剂→压压砣(3 min)→排胶;最后将终炼胶在开炼机上薄通6次,下片。

1.5 测试分析

动态力学性能测试。采用DMA仪进行应变扫描,测试条件为:动态应变范围 0.1%~5.0%,静态应变 10%,频率 10 Hz。

其他性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

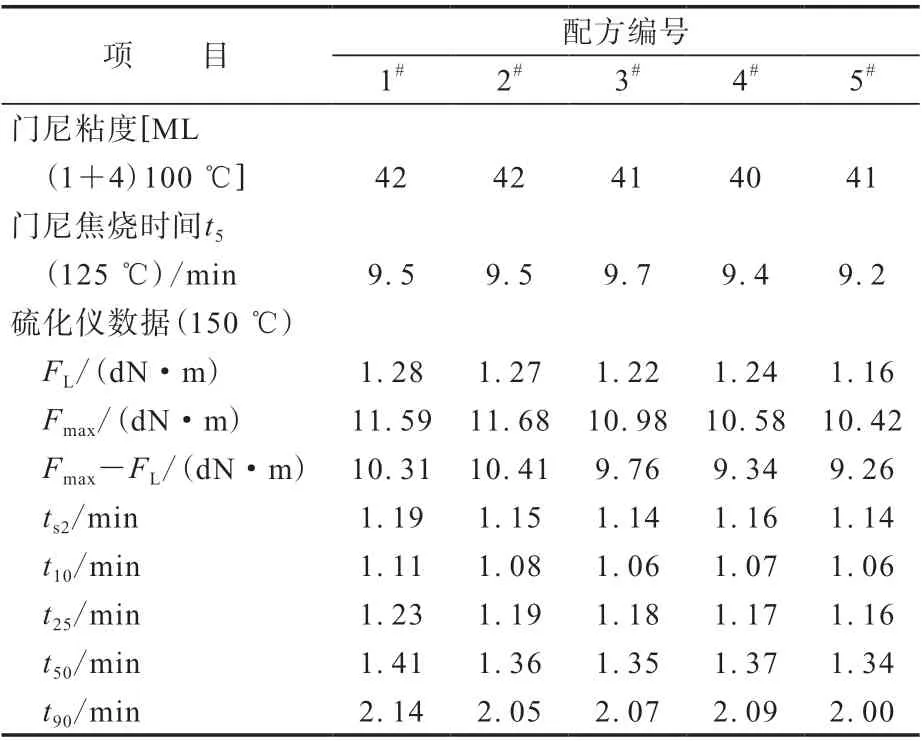

裂解炭黑YD用量对胶料硫化特性的影响如表1所示。

表1 裂解炭黑YD用量对胶料硫化特性的影响

从表1可以看出,随着裂解炭黑YD用量的增大,胶料的门尼粘度和门尼焦烧时间都在同一水平,因此裂解炭黑YD以10%~40%等量替代炭黑N550,对胶料门尼粘度和门尼焦烧时间的影响很小。

当裂解炭黑YD等量替代量不小于20%时,胶料的交联密度(Fmax-FL表征)呈减小趋势,这是由于裂解炭黑YD在裂解过程中表面会吸附小分子杂质,而裂解炭黑YD与这些小分子之间的结合不能被裂解炭黑与橡胶之间的结合打破,从而减少了裂解炭黑表面与橡胶反应的活性点,当裂解炭黑YD用量增大时,导致交联密度减小;随着裂解炭黑YD用量的增大,胶料的t25呈缩短趋势,即胶料硫化速度加快,这主要是由于裂解炭黑YD中灰分含量大,灰分中含有部分硫化活性剂氧化锌,加快了胶料的硫化速度。

2.2 物理性能

裂解炭黑YD用量对硫化胶物理性能的影响如表2所示。

表2 裂解炭黑YD用量对硫化胶物理性能的影响

从表2可以看出:与1#配方硫化胶相比,2#配方硫化胶的硬度、拉伸强度、拉断伸长率、拉断永久变形和撕裂强度相当,回弹值增大,说明裂解炭黑YD以10%等量替代炭黑N550,有利于降低胶料的生热,同时保持胶料的物理性能;3#配方硫化胶的300%定伸应力和拉伸强度减小,拉断伸长率增大,硬度、拉断永久变形和撕裂强度相当,回弹值增大,即裂解炭黑YD以20%等量替代炭黑N550,胶料的拉伸强度和定伸应力减小,生热降低;4#和5#配方硫化胶的硬度、300%定伸应力、拉伸强度和撕裂强度均减小,拉断伸长率增大。随着裂解炭黑YD用量的增大,对胶料的补强性能下降,超出一定用量后,胶料的抗撕裂性能也受到不利影响,这主要是由于裂解炭黑YD中灰分含量大,配方中实际炭黑含量减小,同时灰分主要是轮胎制造中加入的无机小料及橡胶小分子,会覆盖在裂解炭黑表面,减少了炭黑与橡胶分子链反应的活性点,降低了裂解炭黑的补强性能。

2.3 耐热氧老化性能

裂解炭黑YD用量对硫化胶耐热氧老化性能的影响如表3所示。

从表3可以看出,以裂解炭黑YD替代炭黑N550,硫化胶的耐热氧老化性能明显下降,这主要是由于裂解炭黑YD的灰分含量大,而这些灰分主要是由裂解过程中无法分离的无机小料、裂解产生的橡胶小分子以及过渡金属离子等组成,过渡金属离子的存在影响胶料的耐老化性能,这也是裂解炭黑在应用过程中所面临的一个问题。

表3 裂解炭黑YD用量对硫化胶耐老化性能的影响

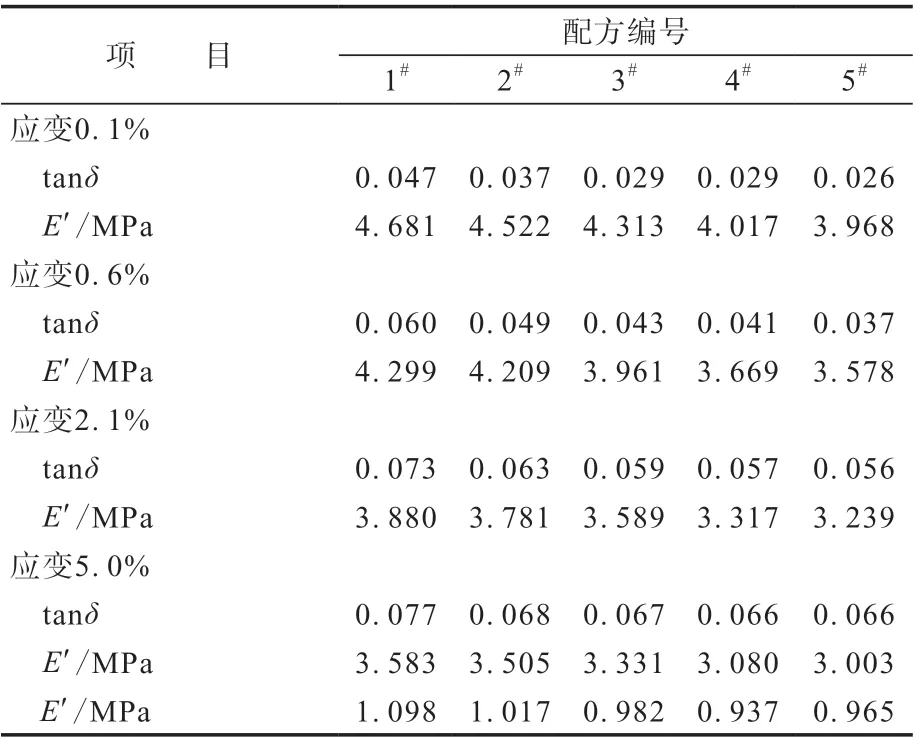

2.4 动态力学性能

裂解炭黑YD用量对硫化胶动态力学性能的影响如表4所示,其中tanδ为损耗因子,E′为储能模量,E′为应变0.1%与应变5.0%的E′之差。

从表4可以看出,随着裂解炭黑YD用量的增大,胶料的E′逐渐减小,说明胶料的刚性下降。裂解炭黑YD以10%等量替代炭黑N550,胶料的tanδ减小12%,但随着等量替代量增至40%时,胶料的tanδ与替代量为30%时基本保持同水平,这是因为裂解炭黑中含有质量分数为0.15的白炭黑和质量分数为0.074的灰分,使配方中实际炭黑含量减小,胶料的tanδ减小,但随着裂解炭黑YD用量的增大,灰分中含有的不能参与硫化反应的小分子含量越来越大,实际炭黑含量减小所带来的tanδ减小与小分子含量增大带来的tanδ增大效果相互平衡,使胶料的tanδ保持同水平,而不再减小。

表4 裂解炭黑YD用量对硫化胶动态力学性能的影响

3 结论

当裂解炭黑YD以10%~20%等量替代炭黑N550时,硫化胶的物理性能保持在同水平,tanδ减小,替代量达到20%时,胶料的E′减小,胶料成本降低。当裂解炭黑YD以20%~40%等量替代炭黑N550,硫化胶的硬度、定伸应力和撕裂强度减小,生热水平相同。在实际生产中,可以根据具体的性能要求选择裂解炭黑用量。