光伏组件封装用热塑性聚烯烃胶膜的制备及性能研究

2020-07-31施其锋郭森唐舫成汪加胜

施其锋 郭森 唐舫成 汪加胜

摘要:以聚烯烃弹性体XUS38658为基体、2,5-二甲基-2,5-二(叔丁基过氧基)已烷为引发剂、y-甲基丙烯酰氧基丙基三甲氧基硅烷为粘接剂,通过双螺杆挤出制备接枝料,再将接枝料与聚烯烃弹性体XUS38660、光稳定剂UV-531和抗氧剂1010通过双螺杆挤出、流延制备了硅烷接枝热塑性聚烯烃胶膜。对热塑性聚烯烃胶膜各项物理性能、耐紫外老化性能、耐湿热老化性能以及储存稳定性进行研究,结果表明,硅烷成功接枝到聚烯烃分子链上,聚烯烃胶膜各项物理性能满足标准要求,耐老化性能优异,可储存180d以上。

关键词:热塑性;POE胶膜;紫外老化;湿热老化;储存期

中图分类号:TQ433.4+34

文献标识码:A

文章编号:1001-5922(2020)07-0006-03

乙烯-醋酸乙烯酯共聚物(EVA)封装胶膜是目前市场上应用最广,发展最成熟的光伏组件封装材料,EVA流动性好、粘接性好、透光率高且价格低廉,非常适合用于光伏组件封装[1-2]。但EVA分子链中存在不稳定的酯基,耐候性差,水汽透过率较高,胶膜比较容易雾化,对组件发电效率影响较大[3-4]。

聚烯烃(POE)封装胶膜是近些年发展比较快的另一种光伏组件封装材料,由美国陶氏公司于2010年最先推出。POE分子链是饱和脂肪链结构,叔碳原子少,耐候性好、水汽透过率低、体积电阻率高[5-6],是目前公认替代EVA体系最理想的材料。本文制备了一款热塑性POE封装胶膜,主要应用于柔性薄膜组件的封装,层压后硬度低,内应力小,层压时间短,能显著提高组件生产效率。

实验部分

1.1实验原料

聚烯烃树脂:XUS 38658和XUS 38660,美国陶氏化学公司;

引发剂:101(2,5-二甲基-2,5-二(叔丁基过氧基)己烷),阿克苏诺贝尔公司;

硅烷偶联剂:KH570(y一甲基丙烯酰氧基丙基三甲氧基硅烷),安徽硅宝有机硅新材料有限公司;

光稳定剂:UV-531,天津利安隆新材料股份有限公司;

抗氧剂:1010,巴斯夫股份公司。

1.2實验设备与仪器

挤出机:TSE-35,南京锐聚机电有限公司;

流延机:ZS-432-25,东莞市卓胜机械设备有限公司;

层压机:RGFDY-002,济南瑞光伏德机械有限公司;

电子万能测试机:CMT4104,美特斯工业系统(中国)有限公司;

傅里叶变换红外光谱仪:TENSOR27,德国布鲁克;分光光度计:Color Quest XE,美国Hunter Lab公司;紫外试验箱:2H-UVA-263,东莞市正航仪器设备有限公司。

高温高湿老化试验箱:KTHB-415TBS,昆山庆声电子科技有限公司。

1.3实验步骤

1.3.1接枝料的制备

将引发剂101与硅烷偶联剂KH570按定的比例相互溶解,再将该混合液与树脂XUS38658充分混合均匀,然后将共混物加人到双螺杆挤出机中进行挤出、造粒,制得接枝料。

1.3.2胶膜的制备

将(1)步骤制得的接枝料、树脂XUS38660、光稳定剂和抗氧剂按一定比例混合均匀后加人到流延机中,制得的胶膜收卷并进行真空包装备用。

1.4测试与表征

1.4.1红外光谱分析

将XUS38658、101和KH570混合后经哈克密炼制得混合料,再将制得的混合料与接枝料分别在平板硫化机上压成薄膜,将两片薄膜放在二甲苯溶液中浸泡12h,洗掉未参加反应的硅烷单体以及硅烷低聚物,在70C烘箱中干燥4h后进行红外光谱测试。

1.4.2胶膜物理性能测试

参照标准GB/T29848-2018对胶膜进行各项物理性能测试,包括胶膜的力学性能和电气性能等。

1.4.3耐紫外老化测试

参照标准GB/T29848-2018,测试胶膜经不同时间光照后的力学性能和光学性能。

1.4.4高温高湿老化测试

参照标准GB/T29848-2018,测试胶膜经不同时间高温高湿处理后的力学性能和光学性能。

1.4.5胶膜储存期测试

胶膜采用真空铝塑膜包装,每隔一段时间取样测试胶膜的剥离强度和黄值,跟踪胶膜在储存过程中的性能衰减。

2结果与讨论

2.1红外光谱分析

将制备的混合料和接枝料经二甲苯溶液清洗干燥后进行红外测试,红外谱图如图1所示。

从图1可以看出,相比清洗后混合料,未清洗的混合料和清洗后的接枝料红外谱图均出现了1737cm'和1092cm'两个明显吸收峰,分别对应硅烷偶联剂的羰基和硅氧键的伸缩振动,该结果表明,混合料中的硅烷只是简单的物理共混入POE内,很容易被二甲苯溶解析出,接枝料中硅烷偶联剂则是稳定的接枝在POE分子链段上。

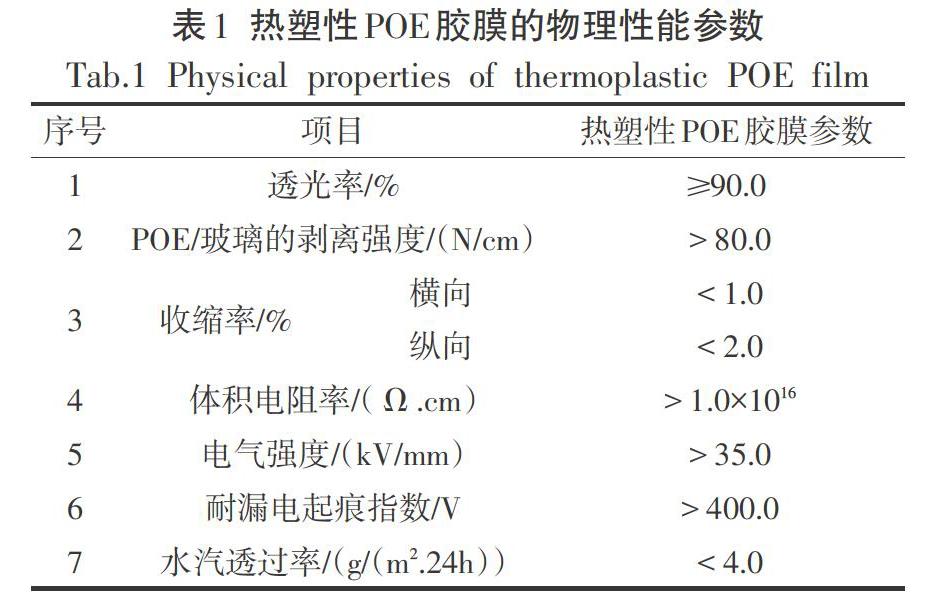

2.2热塑性POE胶膜的物理性能

表1给出了热塑性POE胶膜的各项物理性能参数,从数据结果可以看出,胶膜的各项性能都满足GBT 29848-2018标准要求。硅烷接枝后的POE胶膜与玻璃之间具有非常好的粘接性能,其剥离强度大于80N/cm,这主要是由于接枝到POE分子链上硅烷的硅烷氧基与玻璃表面的羟基发生了脱醇反应,形成了化学键所致"。POE胶膜的体积电阻率较大,可达到10'*2.cm,水汽透过率低于4g/(m'.24h),这些性能都要优于其他体系的光伏组件封装胶膜。

2.3热塑性POE胶膜耐紫外老化性能

光伏组件在太阳光暴晒下受到强烈的紫外线辐射,导致封装胶膜可能出现斑点和颜色变化,甚至使用性能的下降四,所以,探究胶膜的耐紫外老化性能是非常有必要的。在紫外光辐照强度为120W/m的条件下辐照1000h,中间每隔一段时间测试胶膜与玻璃的剥离强度和黄值,结果如图2所示。由图2可以看出,随着老化时间的延长,剥离强度呈现下降趋势,剥离强度值由最初的93N/cm衰减到87.1N/cm,保持率为93.6%。黄变指数△YI呈现上升趋势,经1000h紫外光辐照后,POE胶膜的黄变指数△YI值为1.46,远低于标准要求的上限值5。POE胶膜经1000h紫外光照后性能完全满足标准要求。

2.4热塑性POE胶膜高温高湿老化性能

耐湿热老化是衡量胶膜耐候性和耐久性另一项重要指标9.10,图3给出了高温高湿老化200h、400h、800h和1000h后POE膠膜与玻璃剥离强度和黄变指数△YI的变化。从图3可以看出,在湿热老化前期,POE胶膜与玻璃的剥离强度有上升趋势,这是由于硅烷在高温高湿环境中部分硅烷氧基发生水解生成硅羟基,高活性硅羟基与玻璃表面羟基脱水生成化学键所致。在老化发生1000h后,胶膜与玻璃剥离强度为86.2N/cm,仍具有较好的粘接性能。黄变指数△YI在湿热老化发生1000h后为1.03,耐黄变性能优异。

2.5热塑性POE胶膜储存期测试

硅烷不稳定,易发生水解自聚[11],硅烷接枝POE胶膜的储存稳定性要引起足够的重视。对POE胶膜采用真空铝膜包装后不定期取样测试剥离强度和透光率,结果如图4所示。由图4可以看出,POE胶膜储存60d后剥离强度趋于稳定,衰减速度明显减慢,储存60d胶膜与玻璃剥离强度值为82.9N/cm,180d后剥离强度为81.5N/cm。POE胶膜透光率随储存时间延长也呈下降趋势,起始值为91.4%,180d后为88.8%。

3结语

1)采用双螺杆熔融挤出,经硅烷改性后POE粘接性能得到明显改善,与玻璃剥离强度大于80N/cm。

2)热塑性POE胶膜经紫外光照和湿热老化后具有较好的粘接强度,且黄变指数△YI明显低于标准规定上限值。

3)经真空铝膜包装的热塑性POE胶膜,可储存180d以上。

参考文献

[1]孙会娟,陈灵智,赵晓雅.光伏组件用EVA胶膜固化特性研究[J].塑料科技,2019,47(4):7-11.

[2]曾金栋,何胡送,张好宾,等.有机转光剂在EVA光伏胶膜中的应用及耐老化性能研究[J].中国胶粘剂,2017,26(8):33-37.

[3]杨丽娟.太阳能电池封装用透明热塑性聚氨酯薄膜的制备、性能与应用研究[D].广州:华南理工大学,2017.

[4]李锦波.EVA的交联与晶体硅太阳能电池组件封装问题的研究[D]上海:复旦大学,2012.

[5]徐晓龙,范云峰.光伏用聚烯烃封装胶膜交联体系研究[J].信息记录材料,2013,14(5):11-16.

[6]洪利杰,程斌君,张祥洲,等.太阳能电池组件用POE封装胶膜的研制[J].中国胶粘剂,2017,26(5):30-33.

[7]马晓龙.基于EVA改性复合材料增强光伏电池稳定性研究[D].西安:西安建筑科技大学,2019.

[8]余荣斌.基于性能退化的光伏组件服役可靠性评估方法研究[D].广州:华南理工大学,2016.

[9]李连春.高耐候太阳能电池封装胶膜的制备与性能研究[J].塑料制造,2010,Z1:65-68.

[10]张增明,唐景,吕瑞瑞,等.光伏组件封装EVA的湿热老化研究[J].合成材料老化与应用,2011,40(3):24-26+31.

[11]周礼攀.新型太阳能光伏电池封装材料的研究[D].广州:华南理工大学,2012.