特大型球面滚动体素线对数修形工艺研究

2020-07-30杨哲林国福刘许王典仁

杨哲 林国福 刘许 王典仁

摘 要:通常情况下,特大型球面滚动体的素线为圆弧。由于轴承的使用工况和边缘应力要求,特大型球面滚动体素线采取对数修形设计。目前,没有加工特大型球面滚动体素线对数修形的工艺。基于此,本文对特大型球面滚动体素线对数修形工艺进行研究,使用多段圆弧模拟对数曲线进行修形,并在球面滚动体外径磨床(3MZ40100CNC)采用多段圆弧修形砂轮切入磨加工方式,最后利用Taylor Hobson轮廓仪检测对修形结果进行验证。结果表明,测量的轮廓与理论的对数曲线修形基本一致。

关键词:特大型;球面滚动体;对数修形

中图分类号:TH133.332文献标识码:A文章编号:1003-5168(2020)16-0059-04

Abstract: In general, the prime line of the extra-large size spherical roller is an arc. Due to the service conditions and edge stress requirements of bearings, The design of logarithmic curve for the prime line of the extra-large size spherical roller. At present, there is no processing technology for the logarithmic curve of the prime line of the extra-large size spherical roller. Based on this, this paper studied the logarithmic modification technology of the super large spherical rolling element's prime line, used the multi-section circular arc to simulate the logarithmic curve for the modification, and used the multi-section circular arc modification grinding wheel to cut into the grinding mode in the spherical rolling external diameter grinder (3MZ40100CNC), and finally used the Taylor Hobson profilometer to test the modification results. The results show that the measured contour is basically consistent with the theoretical logarithmic curve modification.

Keywords: extra-large size;spherical roller;logarithmic curve

1 研究背景

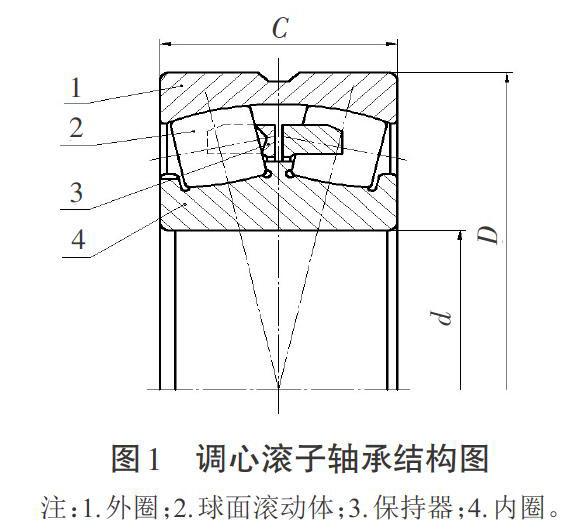

特大型调心滚子轴承(见图1)外圈是一条共用的球面滚道,装着球面滚动体。内圈有两条与轴承轴线倾斜一定角度的滚道,当轴受力产生弯曲时或者由于倾斜而使内圈和外圈中心线产生相对倾斜角度不大于0.5°~2°时,轴承仍然能够正常工作,具有良好的调心性能[1]。球面滚动体结构在承受轴向力和径向力时,接触的是非封闭的椭圆或者是近似的矩形,消除或者降低了边缘应力集中,同时也具有较好的抗冲击能力、抗震动能力,并且可以补偿因为安装与轴的变形所引起的同心度误差。

当调心滚子轴承处于轴向工作载荷大于径向工作载荷的[e]倍时[2],轴承会产生轴向偏移,导致轴承滚动体倒角边缘发生磨损、点蚀、疲劳剥落。如图2所示,在轴承长时间运转过程中,倒角边缘疲劳剥落的滚动体影响主机运行的稳定性[3]。而且滚动体倒角边缘失效会导致轴承面出现表层硬化现象,这种表层硬化现象严重影响轴承运行速度。而轴承故障会导致轴承运行状况恶劣、增大摩擦阻力、提升设备的温度、出现振动信号异常等,并且降低旋转精度。

2 球面滚动体素线对数修形设计

为防止滚动体倒角边缘与滚道接触的端部产生应力集中,对其滚动面端部直径略经修正,一般将这样的滚动体定义为凸度滚动体和修形滚动体。该方法已在圆柱滚子轴承和圆锥滚子轴承中大量应用,可以提高产品的使用寿命。调心滚子轴承的对数修形在国外已经开始应用,由于滚动体凸度的复杂性,国内在制造及检测方面仍然存在许多问题。

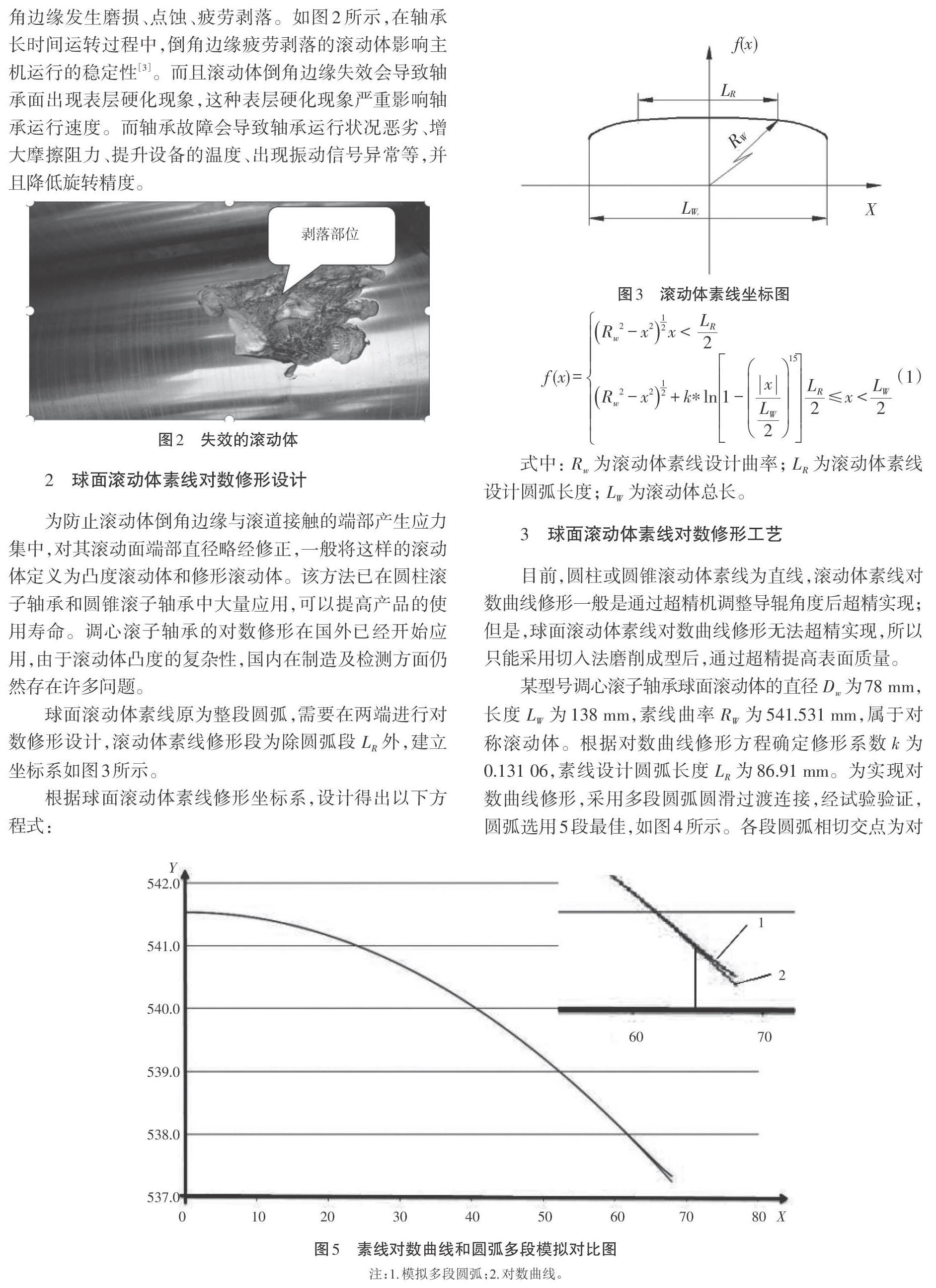

球面滚动体素线原为整段圆弧,需要在两端进行对数修形设计,滚动体素线修形段为除圆弧段[LR]外,建立坐标系如图3所示。

3 球面滚动体素线对数修形工艺

目前,圆柱或圆锥滚动体素线为直线,滚动体素线对数曲线修形一般是通过超精机调整导辊角度后超精实现;但是,球面滚动体素线对数曲线修形无法超精实现,所以只能采用切入法磨削成型后,通過超精提高表面质量。

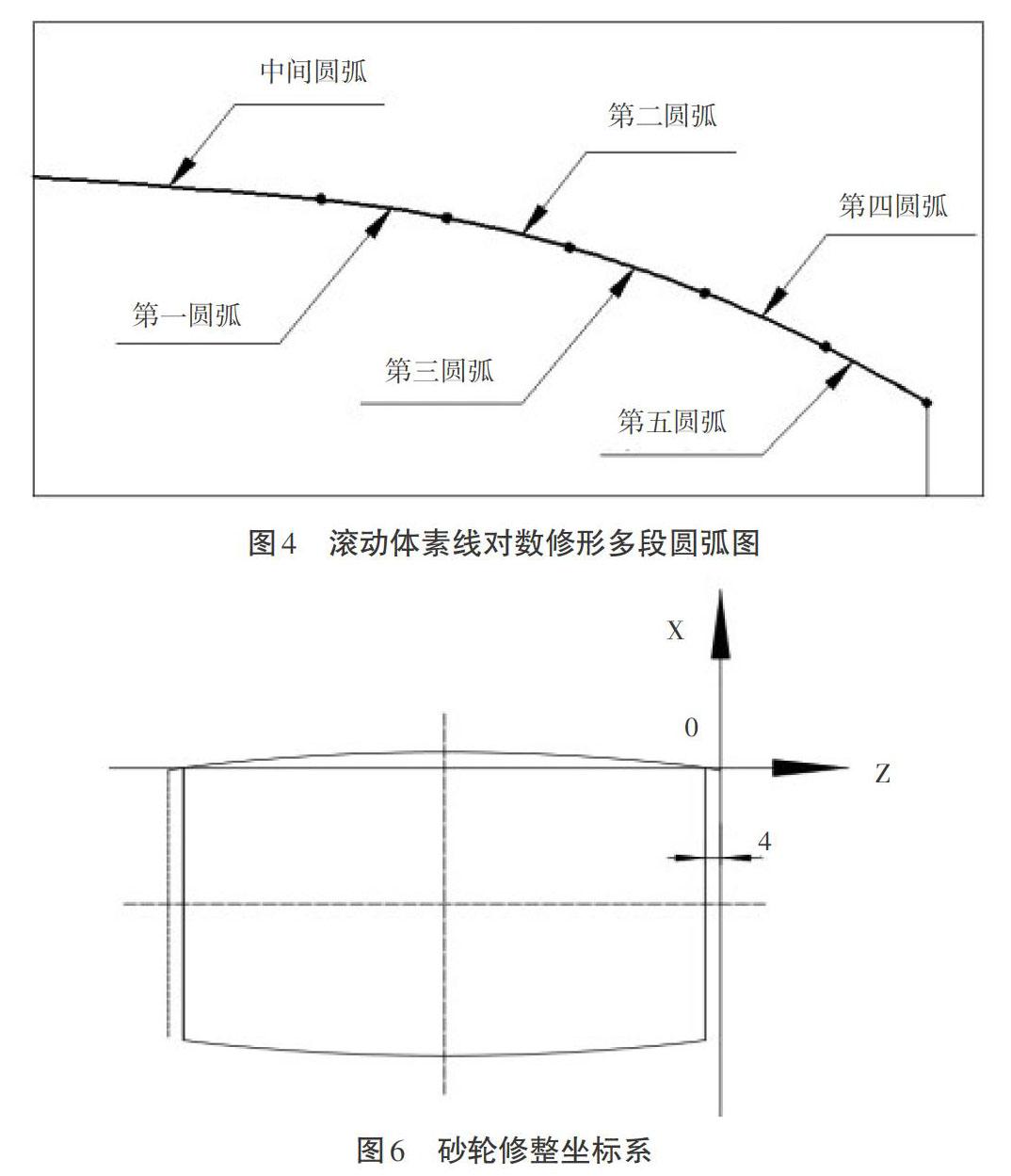

某型号调心滚子轴承球面滚动体的直径[Dw]为78 mm,长度[LW]为138 mm,素线曲率[RW]为541.531 mm,属于对称滚动体。根据对数曲线修形方程确定修形系数[k]为0.131 06,素线设计圆弧长度[LR]为86.91 mm。为实现对数曲线修形,采用多段圆弧圆滑过渡连接,经试验验证,圆弧选用5段最佳,如图4所示。各段圆弧相切交点为对数曲线上的[fx,x]坐标点。

模拟球面滚动体素线的对数曲线设定第一段圆弧的长度为11.361 mm;第二段圆弧的长度为5.049 mm;第三段圆弧的长度为5.049 mm;第四段圆弧的长度为6.311 mm;第五段圆弧的长度为2.100 mm。计算得出[fx]和圆弧曲率。其对数曲线和模拟多段圆弧的模拟对比图如图5所示。坐标原点如图3所示位于滚动体中心,通过Excel图形生成轮廓曲线,在[X]取(0,66.9)时,对数曲线和模拟多段圆弧是基本一致的,因此模拟多段圆弧可以实现球面滚动体素线对数修形。素线对数曲线和圆弧多段模拟对比图如图5所示。

4 素线对数修形加工设备及程序

由于球面滚动体的结构具有特殊性,磨加工时采用切入磨加工。加工精度受砂轮材质、机床主轴进给精度影响较大。目前,国内球面滚动体外径磨床(3MZ40100CNC)的磨削原理为滚动体外径面有多点浮动支撑,滚动体端面贴紧机床导轮,加工时,滚动体由导轮带动做旋转运动,轴向由砂轮形状固定不做运动。因此,滚动体基面和滚动面同时作为加工基准,在对滚动体修形时,确保滚动体高度尺寸一致,否则,切入磨加工后,滚动体两端对称性达不到技术要求。

根据对数修形公式输入不同位置[X]值,计算出轮廓的[fx]值,得出机床坐标[X,Y],并建立坐标系,如图6所示。由于滚动体高度尺寸的不确定性,为保证整个滚动体滚动面全部修形,在修整砂轮时,需要每端增加4 mm砂轮修形宽度。

以上述某型号滚动体为例,通过计算得到坐标参数,使用操作系统SINUMERIK 802D sl,其具体修整砂轮程序代码如下:

G00 G55 G94 G90 Z0.0

G01 X-1 F500

G01 G55 X0 F500

G01 G55 Z0 F=R58

G01 X=0 Z=0 F=R58

G02 X=1.4636 Z=7.4380 CR=112.6423 F=R58

G02 X=1.8025 Z=10.114 CR=242.4036 F=R58

G02 X=2.2674 Z=14.128 CR=405.1089 F=R58

G02 X=3.0750 Z=22.000 CR=500.6236 F=R58

G02 X=3.7177 Z=29.515 CR=538.2368 F=R58

G02 X=3.7177 Z=116.485 CR=541.5310 F=R58

G02 X=3.0590 Z=124.000 CR=538.2368 F=R58

G02 X=2.2514 Z=131.872 CR=500.6236 F=R58

G02 X=1.7865 Z=135.886 CR=405.1089 F=R58

G02 X=1.4476 Z=138.562 CR=242.4036 F=R58

G02 X=0 Z=147.000 CR=112.6423 F=R58

5 修形后结果验证

对于修形后的对称滚动体素线对称度的检测,可采用D913轴承外径测量仪测量,按仪器使用说明书调整仪器,在滚动体素线非修形段末端和修形段末端分别测量滚动体直径,将滚动体水平旋转180°后测量滚动体另一端直径,两端直径差≤0.004 mm。

轮廓度误差是形状误差中的一种,其测量方法与通常的曲率测量方法类似。对于曲率测量,一般有两种方法:一种是样板比对测量,另一种是用轮廓仪测量。而对数曲线轮廓的每一区间段的形状都不相同,用样板测量很难保证测量位置正确,而且其是一种定性的测量方法,人为因素影响较大,因此一般不采用样板对比测量,而是利用轮廓仪直接定量测量分析出滚动体素线的对数曲线轮廓度。

轮廓度检测用Taylor Hobson轮廓仪对滚动体素线进行测量取点生成测量轮廓,然后按轮廓仪的格式将滚动体素线的对数曲线公式进行编辑并输入轮廓仪,同时要确定对数曲线的起始点和终止点[4]。在确定对数曲线的起始点和终止点时,务必要保证准确,因为对数曲线的每一区间段轮廓都不相同,起始点或终止点错误会导致对数曲线的区间段发生偏移,从而导致测量结果不准确。仪器根据输入的公式生成一条理论曲线,最后将测量轮廓与理论曲线进行对比,其测量的轮廓与理论的对数曲线修形基本一致,如图7所示。

6 结语

通过对特大型球面滚动体素线对数修形工艺进行研究,使用多段圆弧模拟对数曲线进行修形,并在球面滚动体外径磨床(3MZ40100CNC)采用多段圆弧修形砂轮切入磨加工方式,经Taylor Hobson轮廓仪检测,其测量的轮廓与理论的对数曲线修形基本一致。而滚动体高度是保证加工滚动体对称性的基本条件,机床精度是保证滚动体修形轮廓的必要条件,在实际生产中可通过控制滚动体滚动面修形前磨削余量和保持砂轮形状恒定即减少砂轮修整次数来提高加工效率。本文为实现修形球面滚动体素线提供了理论工艺研究和加工及检测经验。

参考文献:

[1]邓四二,贾群义,薛进学.滚动轴承设计原理[M].北京:中国标准出版社,2014.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.滚动轴承 额定動载荷和额定寿命:GB/T 6391—2010[S].北京:中国标准出版社,2010.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.滚动轴承 损伤和失效术语、特征及原因:GB/T 24611—2009[S].北京:中国标准出版社,2009.

[4]刘旗,高武正,王梦茵.对数曲线轮廓滚子加工工艺及检测方法[J].轴承,2016(12):12-14.