集装箱列车“动箱不动车”编组作业方式研究

2020-07-30余永金

余永金,国 巍

(1.中铁武汉勘察设计研究院有限公司 技术管理中心,湖北 武汉 430074;2.中铁武汉勘察设计研究院有限公司 铁路与公路处,湖北 武汉 430074)

集装箱多式联运具有产业链长、高效快捷、集约经济、安全可靠等优势,是铁路运输发展的重要方向[1]。得益于集装箱多式联运的迅猛发展,铁水联运、公铁联运已成为集装箱长距离“门到门”运输服务的主要形式[2]。在集装箱多式联运过程中,到达铁路港前站(港湾站)的集装箱列车需要按照集装箱到达的港口码头铁路集装箱场(港区、货区)重新编组。传统的“动车不动箱”作业方式流程较多、耗时较长,无法满足港口专用线(港区)分类依次快速送达的要求,而“动箱不动车”的编组作业方式通过集装箱倒装,实现集装箱列车按港口别编组。提出“动箱不动车”的3 种具体作业方式,分析各方式的站场布置形式、设备配置和作业方法,实现集装箱的快速倒装和编组,节约编组作业时间,提高港前站(港湾站)的编组效率,提升铁水联运多式联运产品的时效性。

1 集装箱列车编组作业方式

1.1 “动车不动箱”编组作业方式

传统的集装箱列车编组作业方式为“动车不动箱”编组作业方式,通过对车列的解体、移动和编组,按照不同的去向形成新的车列。“动车不动箱”的编组作业方式主要有平面调车和驼峰溜放调车2 种[3]。

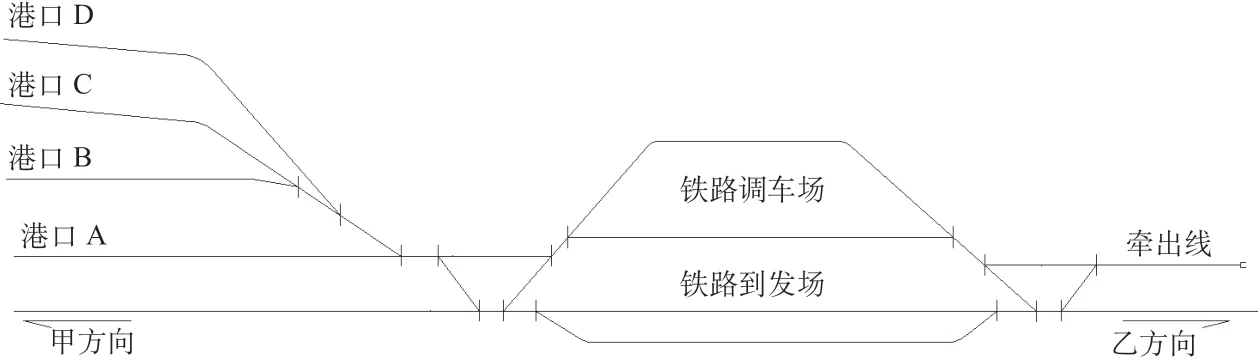

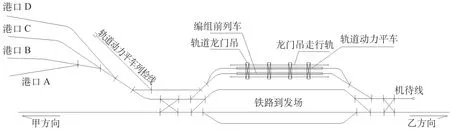

图1 平面调车站场布置图Fig.1 Layout of plane marshalling yard

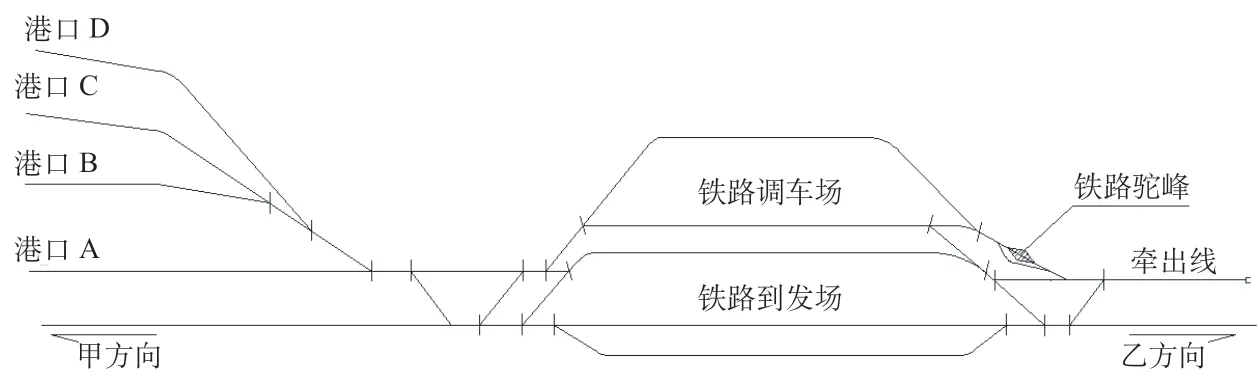

图2 驼峰溜放调车站场布置图Fig.2 Layout of hump marshalling yard

(1)平面调车。该方式利用调机将待解体车列牵出至牵出线上,再按货车的去向分类组号,推送车列至对应编组线上,将相应的货车摘下,再重复此过程。车辆分类完成后,货车在对应组号的编组线上集结成车列,由调机送至各自货区(港区)。采用平面调车,需要在铁路站场布置牵出线、编组线,编组线数量与解编港口方向的组号数量一致,同时需要配备一定数量的调机。该编组作业方式机车车辆走行距离较长,需要频繁摘钩。如果车列需要的摘钩次数多,解编作业时间将会很长,列车编组效率低。同时,平面调车作业方式依赖现场手工作业,体力劳动强度大[4],安全性差,自动化、信息化水平较低[5]。该方式编组能力仅为4 列/d,仅适合列车解编钩数和列车解编组号均较少时采用。平面调车站场布置图如图1所示。

(2)驼峰溜放调车。驼峰溜放调车是利用调机将待解体车列牵出至牵出线,然后推送车列至驼峰峰顶,货车依靠重力势能自驼峰峰顶向调车场溜放。调车场入口咽喉的道岔根据货车的去向转动至对应位置,使货车溜放进入对应的编组线[6]。货车按去向分类集结在对应编组线上,然后由调机送至各自货区(港区)。采用驼峰溜放调车,需要在车站布置牵出线、编组线、驼峰及峰下控制设备和调速设备,同时需要配备一定数量的调机。编组线数量与解编方向港口专用线的组号数量相同。驼峰溜放调车的编组作业方式是流水线作业,效率较高,适用于运量较大、解体作业较频繁的车站。但是,采用驼峰溜放调车作业方式需要建设驼峰及其配套设备,调车场的平面、纵断面对地形条件要求较高,编组线数量多,占地面积大,工程投资大,控制设备多,主要用于编组站和大运量的区段站,一般中间站难以满足驼峰溜放编组的站场平纵面条件。在作业方面,驼峰溜放编组作业方式效率较高,车辆溜放控制的自动化、信息化水平也较高。驼峰溜放调车站场布置图如图2 所示。

传统的集装箱“动车不动箱”编组作业方式存在编组线数量多、站场咽喉布置复杂、站坪较长、占地面积较大、平纵面要求高等问题。港湾站往往规模较小,受到车站规模和作业设备限制,大部分港湾站不具备设置或扩建自动化驼峰的条件,只能采用平面调车,调机非常繁忙,作业效率较低,车流积压问题突出。

1.2 “动箱不动车”编组作业方式

集装箱可以使用吊具快速吊起移动,易于倒装搬运,可以充分利用立体空间实现重新编组。为此,提出“动箱不动车”编组作业方式,即在待编车列保持不动的情况下,通过龙门吊和水平搬运设备,将待编车列上的集装箱倒装到另一车列上,实现集装箱列车按港口去向编组。为了提高集装箱列车编组作业效率,降低港湾站工程投资,在设备条件相对简单的铁路港湾站实现编组作业功能,可以采用“动箱不动车”的编组作业方式。

采用“动箱不动车”编组作业方式,需要配备相应的龙门吊等水平搬运设备及自动化、信息化手段,实现集装箱的快速倒装和编组。根据采用的倒装设备和作业方式不同,提出以下3 种集装箱“动箱不动车”的编组作业方式:①铁路港湾站到达集装箱列车平行分组倒装,利用龙门吊和自动引导运输车(AGV)进行集装箱列车编组;②到达的集装箱列车平行倒装至集装箱轨道动力平车上[7],通过转换调车进路分组中转至货区(港区)的编组;③到达的集装箱列车利用龙门吊和轨道动力平车动依次分组倒装,轨道动力平车车组依次运行至指定港区堆场卸车的解体编组。通过合理的站场布置形式和设备配置,采用先进的自动化、信息化手段,这3 种“动箱不动车”的集装箱列车编组作业方式均可以实现高效率编组。

2 集装箱列车“动箱不动车”编组作业方式分析

2.1 方式I:利用龙门吊和自动引导运输车倒装编组

利用龙门吊和无人驾驶的自动引导运输车按集装箱去向,将到达集装箱列车上的集装箱分组倒装至另一集装箱空车列上,实现集装箱货物列车的重新编组。

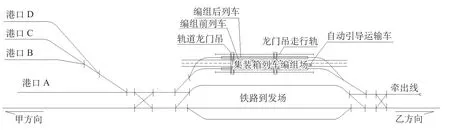

(1)站场布置。集装箱列车编组场与铁路港湾站到发场并列设置。集装箱列车编组场设2 条编组线,用于平行分组倒装作业。2 条编组线之间设宽度为7m 的道路,供自动引导运输车运行。集装箱列车编组场需要配备集装箱装卸机具(如龙门吊)、自动引导运输车等集装箱倒装设备,还需要配备一定数量的港口自备铁路集装箱平车列。方式I 站场布置图如图3 所示。

图3 方式I 站场布置图Fig.3 Yard layout diagram of Plan I

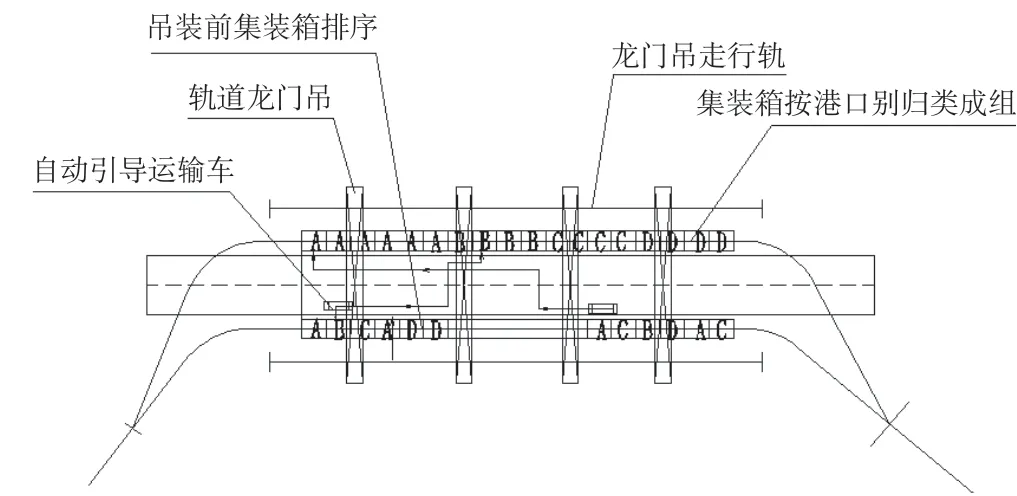

(2)作业流程。集装箱列车编组场的其中1 条编组线转入到达的集装箱车列,另1 条编组线转入港区(货区)自备集装箱平车列。按照到达集装箱车列的箱号、车号信息进行集装箱倒装:①龙门吊将待编组的集装箱倒装至自动引导运输车上;②自动引导运输车按照集装箱的箱号信息,确定在港区(货区)自备集装箱平车列的倒装目的位置,并纵向行驶至该位置;③龙门吊将自动引导运输车上的集装箱倒装至港区(货区)自备集装箱平车列上。重复此作业流程,直至1 列集装箱车列全部倒装完成,再由调机推送编组完成的集装箱车列至各港口装卸场。该作业方式采用了平行分组倒装,多台龙门吊和多辆自动引导运输车可以同时作业,避免了相互干扰,作业效率较高。编组后的集装箱货车按港口去向归类成组示意图如图4 所示。

(3)技术效果。利用自动引导运输车实现集装箱列车的重新编组,在倒装作业期间,多台龙门吊和自动引导运输车可以同时连续地进行倒装作业。编组后,集装箱货物列车按照港口去向分类。相比传统的“动车不动箱”编组作业方式,该作业方式调车作业次数较少,调车作业的时间较短,作业效率较高。倒装1 列集装箱车列(72 辆),如果采用4 台龙龙门吊,每车倒装平均耗时120 s,全列耗时36 min。调机向各个货区推送编组完成的车列,每组平均耗时10 min (按最远送车距离2 km,平均送车速度30 km/h 计算),作业总耗时76 min。此方式可以编组集装箱列车13 列/d,适合于一般港湾站(非区段站)的解编作业。

图4 集装箱车辆按港口别归类成组示意图Fig.4 Container trains grouped by port category

2.2 方式II:利用集装箱轨道动力平车一次性编组

该方式应用集装箱轨道动力平车对集装箱进行编组。将到达集装箱平行倒装至集装箱轨道动力平车上[7],并与车站调车进路配合,按集装箱去向,将集装箱运送至货区(港区)。

(1)站场布置。集装箱列车编组场与铁路港湾站到发场并列设置。集装箱列车编组场设2 条编组线,配备龙门吊、轨道动力平车。方式II 站场布置图如图5 所示。

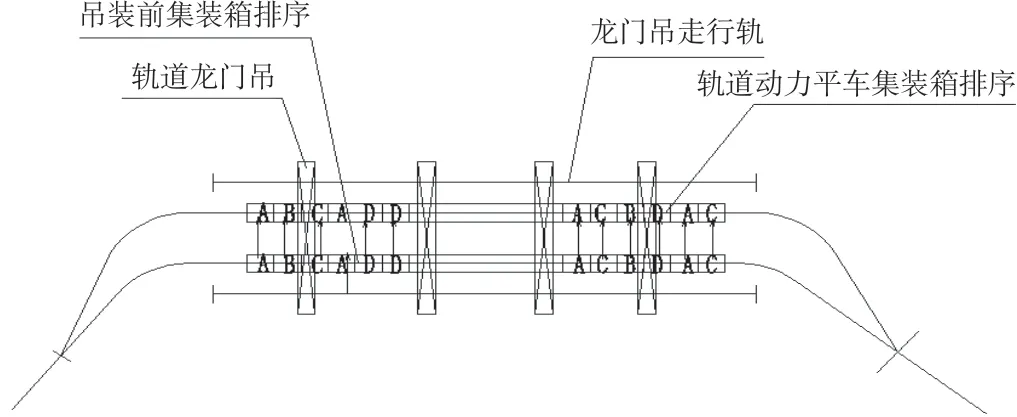

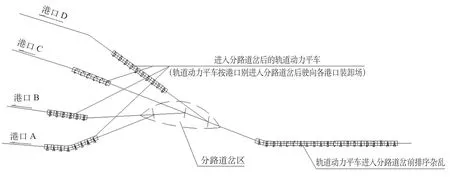

(2)作业流程。集装箱列车编组场的其中1 条编组线转入到达的集装箱车列,另1 条编组线转入1 列轨道动力平车。按照到达集装箱的箱号和车号信息,龙门吊将在到达车列上的全部集装箱平行倒装至相邻编组线上的轨道动力平车上。轨道动力平车按照集装箱的去向解体(同港区的重联),按集装箱在轨道动力平车上的顺序,依次请求进路控制系统排列至指定的港区的进路。待进路开放后,轨道动力平车自行运行至指定的货区(港区)堆场装卸线。集装箱平行倒装到轨道动力平车示意图如图6 所示,轨道动力平车进入分路道岔排序示意图如图7 所示。

图5 方式II 站场布置图Fig.5 Yard layout diagram of Plan II

图6 集装箱平行倒装到轨道动力平车示意图Fig.6 Container transferred to powered flat car in parallel

图7 轨道动力平车进入分路道岔排序示意图Fig.7 Powered flat car entering diverging tracks

(3)技术效果。集装箱倒装作业可以使用多台龙门吊同时作业,倒装时间较短,作业效率较高。倒装1 列集装箱车列(72 辆),采用4 台龙门吊,每车倒装平均耗时120 s,全列耗时36 min。向货区逐车(或成组)运行通过咽喉区,按每车平均耗时30 s,车辆走行时间5 min (按最远送车距离2 km、平均速度30 km/h 计算),全部作业耗时50 min,可以倒装20 列/d。

2.3 方式Ⅲ:利用集装箱轨道动力平车按去向依次编组

该方式将到达集装箱列车按货区组号依次倒装至集装箱轨道动力平车上,倒装完成的轨道动力平车依次中转至货区(港区)卸车。

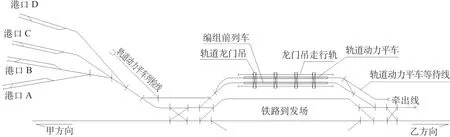

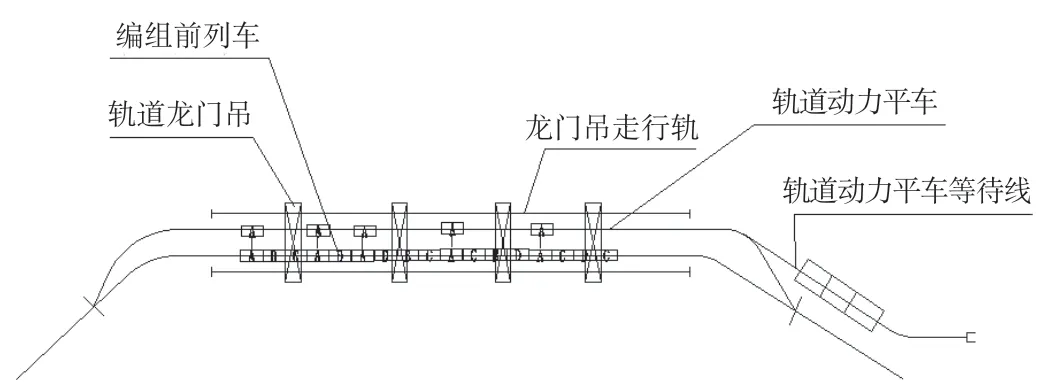

(1)站场布置。在铁路港湾站到发场并列设倒装场,倒装场设2 条股道,用作平行倒装作业分组倒装线、动力平车等待线;配备集装箱装卸龙门吊、轨道动力平车、铁路集装箱货场运输管理系统(信息处理和传输)[8]、移动通信系统基站及移动数据终端、铁路集装箱货场自动化运输控制系统、铁路进路控制(信号)系统等设施。方式III 站场布置图如图8 所示。

图8 方式III 站场布置图Fig.8 Yard layout diagram of Plan III

(2)作业流程。待编组站接收到达集装箱列车箱号和车号信息[9],到达集装箱列车转入编组线上,轨道动力平车驶入另一条编组线解体后与A方向铁路平车对齐,多台龙门吊同时将待编组线上的A 方向集装箱横向吊装至对应的轨道动力平车上,集装箱箱号与轨道动力平车车号绑定,轨道动力平车重联后驶往A 港口卸车。同理,依次进行B,C,D 港口到达集装箱编组作业。轨道动力平车分组号进入编组线示意图如图9 所示。

图9 轨道动力平车分组号进入编组线示意图Fig.9 Powered flat car entering the sorting tracks by group number

(3)技术效果。集装箱列车采用多台龙门吊同时进行倒装作业,倒装时间短,效率高。采用按货区(港口)组号依次成组倒装的方式,每次轨道动力平车目的地一致,轨道动力平车集结重联运行,分路道岔办理进路简单,因而效率较高。方式III 倒装1 列车(72 辆)集装箱,按4 台龙门吊,每车倒装平均耗时120 s,全列车耗时36 min。按货区(港口)组号依次向货区成组运行轨道动力平车集装箱重车,车辆走行时间5 min (按最远2 km,平均速度30 km/h 计算),全部作业耗时45 min,可以倒装23 列/d。此方法由于采用了依次分组倒装,没有相互干扰,适合于连续倒装中转卸车作业。

2.4 方式比选

方式I 采用普通集装箱平车转运编组后的集装箱,设备投资较低,适合于编组能力13 列/d以下的港湾站编组;方式II 站场占地面积更小,适合在场地狭窄的铁路中间站或港湾站对集装箱列车进行重新解体编组。由于采用集装箱轨道动力平车转运编组后的集装箱,设备投资较高,适合于接轨站场地狭窄,编组能力20 列/d 左右的港湾站;方式III 与方式II 相似,站场设计了轨道动力平车等待线,采用轨道动力平车依次倒装,作业效率相比方式Ⅱ大幅度提高,适合于接轨站场地狭窄,编组能力为23 列/d 左右的港湾站。这3 种集装箱“动箱不动车”编组作业方式均可以适应站场平纵断面条件受限的情况,只需要2 条编组线,可以有效缩短站坪长度和节省站场占地面积,实现集装箱列车高效率的编组。

3 结束语

集装箱列车“动箱不动车”编组作业方式引入了龙门吊、自动引导运输车或轨道动力平车等设备参与编组作业,突破了原有编组作业方式的设备条件限制,自动化程度高,工程投资省,技术效果好,可以实现集装箱列车安全、高效地编组,在港前站(港湾站)等场地狭窄、站场平纵面条件受限的车站应用效果较好。“动箱不动车”编组作业方式对龙门吊、自动引导运输车或轨道动力平车等设备的自动化、信息化和智能化水平要求较高,还需要对“动箱不动车”编组相关的设备和关键技术开展进一步研究。