600 MW燃煤机组MGGH烟道系统优化设计

2020-07-28韦红旗赵传辉

伍 豪,韦红旗,周 帅,赵传辉

(东南大学 能源与环境学院,南京 210096)

石灰石-石膏湿法脱硫工艺具有技术成熟、效率高、运行可靠等特点,广泛应用于国内燃煤电厂。在湿法脱硫工艺中,脱硫塔入口烟气与脱硫浆液初期接触区域长期处于干湿交界状态,脱硫塔和入口烟道的不合理设计易造成烟气在脱硫塔入口产生回流及脱硫效率下降[1-2]。同时,烟气的回流也会引起入口烟道内壁及内部桁架结垢,并使得系统阻力增大,长期结垢将严重削弱烟道的载重能力[3]。

经湿法脱硫工艺处理后的烟气温度将降低至50 ℃左右,低温烟气会使烟囱出口出现白色烟羽,并伴有石膏雨,而且低温湿烟气会对尾部烟道、烟囱造成低温腐蚀[4]。国内外燃煤电厂普遍采用低低温烟气处理技术以避免该情况的出现,而中间热媒介烟气换热器(MGGH)是对传统低低温烟气换热器的改进。MGGH在运行过程中将空气预热器或静电除尘器出口烟气的热量,以水为媒介传递给脱硫塔出口的低温烟气[5-6]。由于MGGH入口前存在变截面烟道与弯头,易导致在入口处产生涡流,引起入口流场分布不均匀,换热器进口流速不均匀会造成换热效率的下降。BLECICH P[7]在对管翅式换热器在空气进口流量分配不均匀状况下的研究中发现,空气侧的流量分布不均匀将导致换热器的换热效率下降,并引起换热器的阻力增加。另外,在换热器入口处产生的涡流容易造成管束振动,产生噪声污染。因此,降低MGGH入口处流场的不均匀性,对解决换热管束的振动及换热效率下降等问题,保证MGGH安全、高效运行,并延长使用寿命具有十分重要的工程应用前景及意义。

实际工程中常采用加装导流装置的方式提高烟道内流场的均匀性,以保证换热器高效运行,防止换热管束及烟道出现大幅度振动[8]。在转弯烟道处增添导流板能明显抑制流场的分离,有利于减少和阻止灰尘沉积,同时避免烟气经过转弯烟道时,在离心力的作用下造成后续烟道内流场的均匀性变差[9-12]。阳君等[13]在对列管式烟气-烟气换热器(GGH)烟道系统的研究中发现,同时采用导流板加布风板的组合可以抑制弯头和变截面烟道处的流场分离,提升换热器入口流场的均匀性。在对不同形态的导流板对流场影响的研究中发现,带弧度并在其后带延长直板的导流板可以更好地引导烟气流动,减少烟气回流[14-16]。王为术等[17]运用数值模拟方法对选择性催化还原(SCR)脱硝烟道系统内的导流板进行优化,提高了SCR脱硝烟道系统的流场均匀性,并使其适用于各负荷工况。在对构建几何模型进行数值模拟时,网格数目、质量、计算边界条件以及计算模型的选取都会影响数值模拟结果的准确性,因此需要将数值模拟结果与现场试验数据进行对比。

笔者在对某燃煤电厂MGGH烟道系统的研究中,使用ANSYS FLUENT软件以及多孔介质模型对MGGH烟道系统进行数值模拟,采用加装导流板的方式对MGGH烟道系统内的流场进行优化,并对优化前后的模拟结果进行分析。

1 研究模型

1.1 物理模型

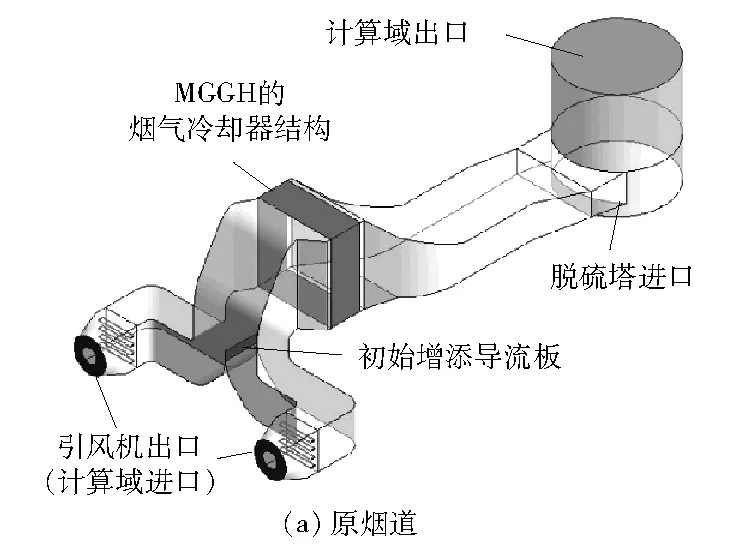

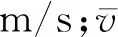

笔者研究的MGGH烟道系统整体模型按1∶1构建,模型由原烟道、净烟道、脱硫塔、MGGH四部分组成,构建几何模型时忽略其内部烟道内部支撑结构,同时忽略导流板的厚度。为提高数值模拟的效率,将MGGH烟道系统整体在脱硫塔的除雾器处分为两个计算域(分别为原烟道计算域与净烟道计算域),具体计算模型见图1。由于MGGH内部存在数目庞大的换热管和翅片,以及复杂的支撑结构和吹灰设备,若按原模型进行网格划分,所需网格数目庞大,需要消耗大量的计算资源,因此笔者采用PATANKAR S V等[18]提出的多孔介质模型对其进行简化。

图1 原烟道与净烟道计算域

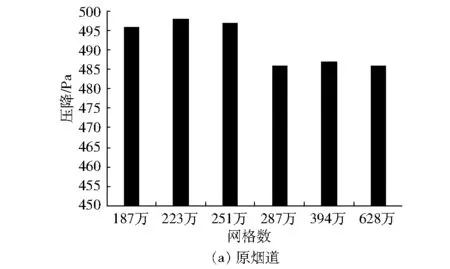

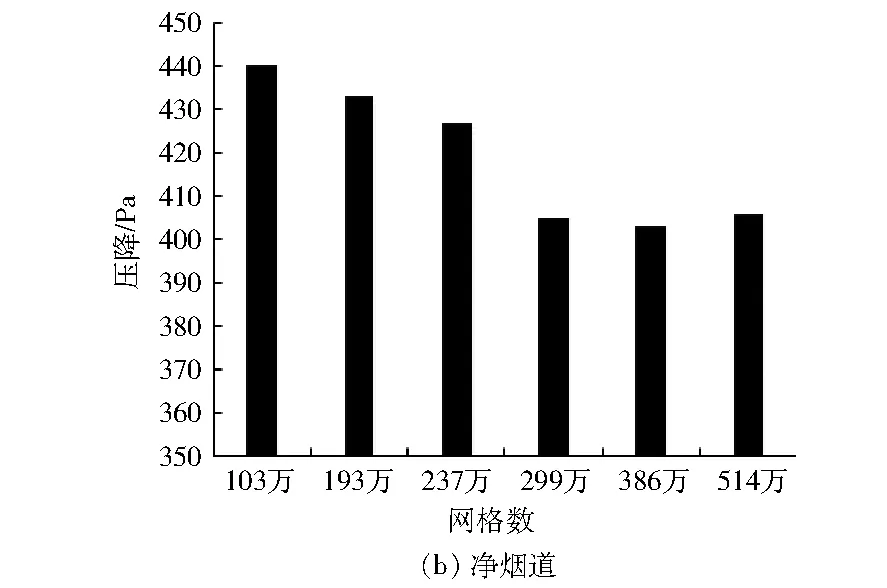

为确保数值模拟结果的准确性,原烟道与净烟道计算域按结构化网格划分,并保证近壁面第一层网格的y+值在30以下,计算模型采用realizablek-ε模型,模型进出口边界条件分别采用速度进口及压力出口,并以现场试验测得的MGGH烟气冷却器压降(485 Pa)与烟气再热器压降(406 Pa)为衡量标准,进行网格无关性验证,模拟结果见图2。由图2可知:当原烟道、净烟道计算域网格数分别大于251万和237万,MGGH烟气冷却器与烟气再热器的压降趋于稳定,而且压降模拟值与现场试验数据相符。因此,笔者选取的原烟道、净烟道计算域网格数分别为287万和299万。

图2 网格无关性分析

1.2 数学模型

数值模拟过程中假设烟气为不可压缩牛顿流体,引风机出口处速度分布均匀,且烟气在脱硫塔内经喷淋浆液冲刷后均匀地进入除雾器。MGGH采用多孔介质模型简化。多孔介质模型是将多孔介质区域内的流体和固体简化为同一个控制体,并用孔隙率来表示换热管束的影响。在数值模拟的过程中,将固体对流体造成的影响当作是附加在流体上的动量源项增加至控制微分方程。在FLUENT软件中,多孔介质的动量方程中附加的动量源项由黏性损失项和内部损失项组成。多孔介质的压降模拟公式[19]为:

(1)

式中:Si为i(x,y,z)向动量源项,Pa/m;vi为i(x,y,z)向速度,m/s;α为质渗透面积,m2;μ为动力黏度,Pa·s;C2为压力跳跃系数,m-1;ρ为密度,kg/m3。

1.3 评价方法

流场的均匀性在众多工程研究中都是十分重要的衡量指标,为对各情况下流场的均匀状况进行量化,通常采用现场试验或数值模拟的方式获得设置的各数据采集点的速度,然后将数据带入速度偏差系数Cv[20]计算公式,Cv越小流场越均匀。

(2)

以速度偏差系数作为流场不均匀性评价的方法,需要进行采集点的设置、获取采集点上的数据和处理数据等一系列操作,这将导致工作量的增大,为此笔者引入速度不均匀度[21]对流场均匀性进行评价。采用速度不均匀度可以直接在模拟的结果中对流场均匀性进行展示、分析,取消数据采集点的设置,为流场的优化提供优化依据。速度不均匀度越小,流场越均匀。

(3)

笔者将采用速度偏差系数和速度不均匀度两种方式对流场的均匀性进行评价。

2 初始结构模拟分析及优化方案

2.1 原烟道系统模拟研究

2.1.1 初始型原烟道分析

为便于对优化前与优化后的原烟道、净烟道的流场模拟结果进行分析,定义在优化前为初始型烟道,在初始型烟道基础上进行优化后为改进型烟道。

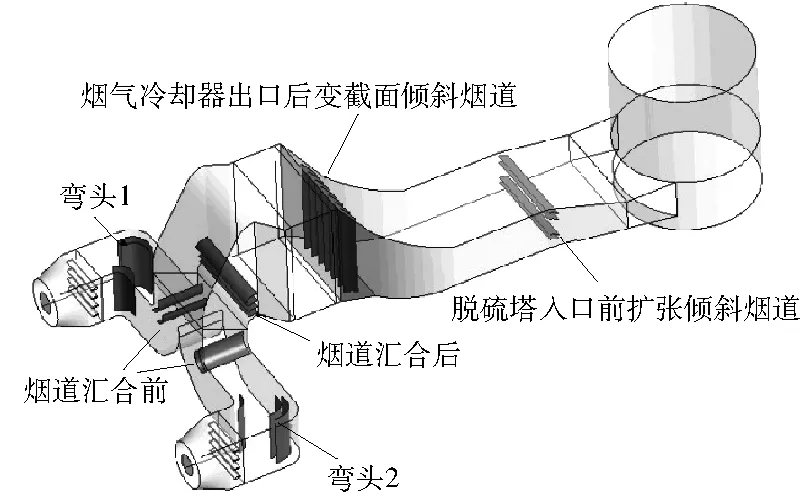

图3是初始型原烟道的数值模拟结果,测得MGGH烟气冷却器压降为485 Pa,与现场试验数据相符。

由图3可知:初始型原烟道存在3个流动紊乱区域,区域1、2有涡流产生。一方面,涡流的存在会造成锅炉尾部烟道系统的阻力增大,风机运行能耗增加;另一方面,涡流位于距离引风机出口后较近的弯头处会极大地影响引风机的安全运行。在区域3处烟气多集中于一侧,致使脱硫塔入口处烟气分布极不均匀,易造成在脱硫塔入口处出现浆液卷吸、结垢等现象。为使MGGH烟气冷却器及脱硫塔入口处于均匀的流动状态,需要对这些区域紊乱流场进行优化。

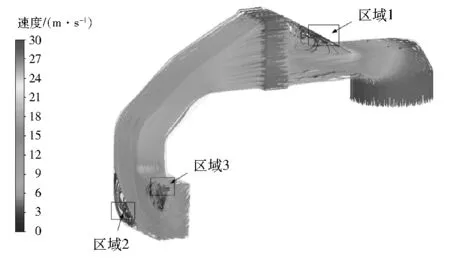

2.1.2 原烟道改进型方案

针对在区域1、2处产生的涡流,以及在脱硫塔入口处烟气严重偏向一侧的情况,在引风机出口弯头1、弯头2、烟道汇合前后处、烟气冷却器出口后变截面倾斜烟道及脱硫塔入口前倾斜扩张烟道处增加导流板。安装位置见图4。

图4 改进型原烟道导流板位置

2.2 净烟道系统模拟研究

2.2.1 初始型净烟道分析

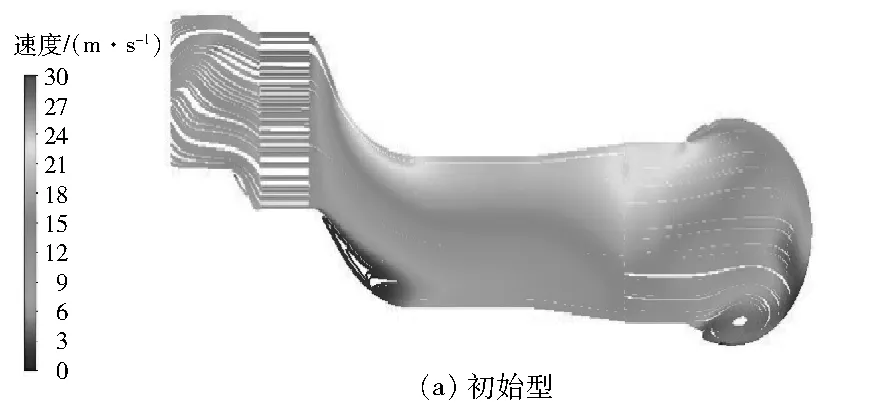

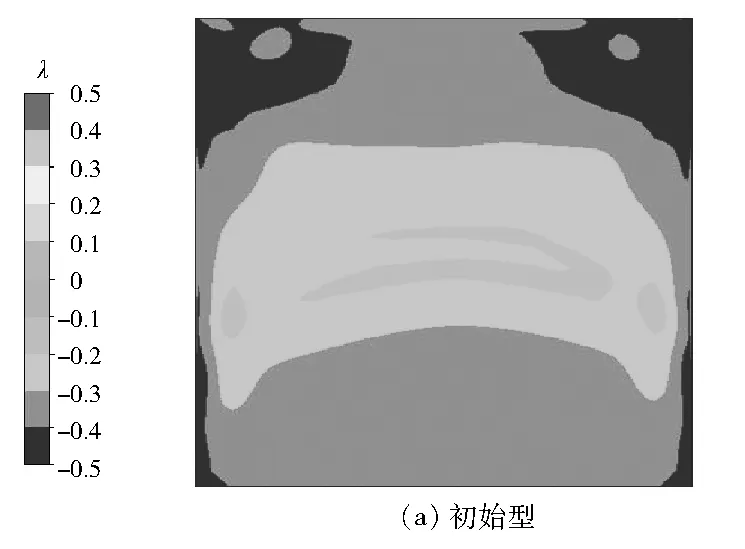

图5为初始型净烟道数值模拟结果,测得MGGH烟气再热器压降为406 Pa,与现场试验相符。

图5 初始型净烟道速度流场分布

由图5可知:净烟道内主要的不稳定流动分布在区域1、2、3。由于经脱硫塔排出的烟气聚集于出口水平烟道顶部,同时在烟气再热器进口前存在变截面扩张烟道,造成在变截面扩张烟道处烟气充满度不够,区域1处流场紊乱,烟气再热器入口处的流速分布明显不均。由于在出口水平烟道前存在2个连续的弯头,造成在区域2、3处产生大涡流,并伴随着流场严重偏心现象。因此,为使烟气冷却器入口获得均匀的流动状态,消除净烟道内存在的大涡流,需要对这2个区域的不稳定流场进行优化。

2.2.2 净烟道改进型方案

针对在烟气再热器入口流场速度不均匀,以及在区域2处产生的涡流情况,在脱硫塔出口水平烟道后变截面扩张烟道、出口弯头1处增加导流板。安装位置见图6。

图6 改进型净烟道导流板位置

3 优化结果及分析

为更直观清晰地展现初始型与改进型原烟道、净烟道的流场,笔者选取了相关的截面进行流场分析;同时,对初始型与改进型的MGGH烟气冷却器、MGGH烟气再热器及脱硫塔入口的速度均匀度进行对比。

3.1 原烟道优化结果分析

3.1.1 原烟道优化后流场分布

图7为改进型原烟道流场整体速度流线图。

图7 改进型原烟道流场分布对比

改进型原烟道在弯头1、2处没有涡流产生,虽仍存在少量紊乱的流线,但该处流场整体分布较为均匀;而且改进型烟气冷却器出口后的烟气不再明显地集中于一侧,脱硫塔入口处的流场得到极大的改善。

同时,为清楚地展现原烟道局部流场分布,选取Y=16.5 m处截面作为分析截面,具体截面的位置见图8。

图8 原烟道选取分析截面

图9为原烟道选取分析截面速度流场分布图。由图9可知:相比于初始型原烟道的流场情况,改进型原烟道在MGGH烟气冷却器后的变截面烟道处的烟气充满度更高,且消除了在脱硫塔进口处烟气流动严重偏心状态。

图9 原烟道Y=16.5 m截面速度流场分布

3.1.2 速度均匀度对比

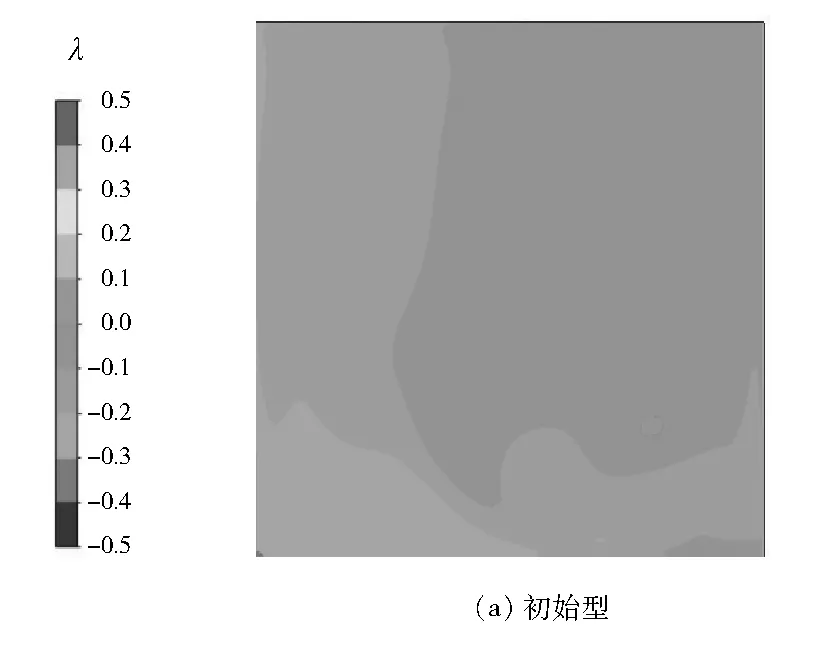

图10为MGGH烟气冷却器入口处速度不均匀度云图。

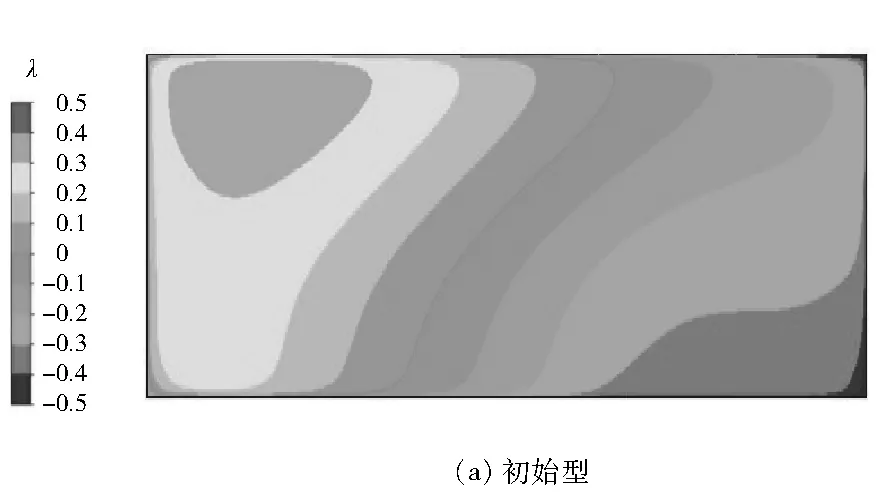

图10 烟气冷却器入口不均匀度云图

由图10可知:初始型原烟道在烟气冷却器入口处速度不均匀度大于±0.2的区域主要集中在入口左下角处。相较于初始型原烟道,改进型原烟道在烟气冷却器入口处速度不均匀度大于±0.2的区域减少,该处的流场状况良好。MGGH烟气冷却器入口速度偏差系数由11.6%降低至9.3%,避免换热管束振动,有利于MGGH烟气冷却器安全、高效运行。满足设计要求(速度偏差系数小于10%)。

图11为脱硫塔入口处速度不均匀度云图。由图11可知:初始型原烟道在脱硫塔入口处速度不均匀度大于±0.2的区域较大,且多集中于脱硫塔入口一侧;改进型原烟道在脱硫塔入口处的流场得到很大的改善,改进型原烟道在脱硫塔入口处速度不均匀度大于±0.2区域大幅度减少,优化效果明显。速度偏差系数由21.3%降低至6.3%,避免在入口处出现烟气卷吸现象,保证了脱硫塔安全、高效运行,满足设计要求。

图11 脱硫塔入口不均匀度云图

3.2 净烟道优化结果分析

3.2.1 净烟道优化后流场分布

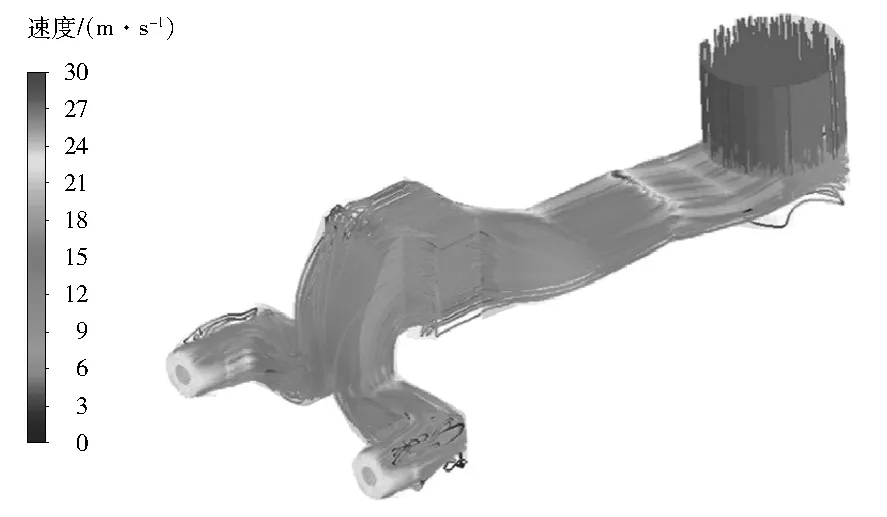

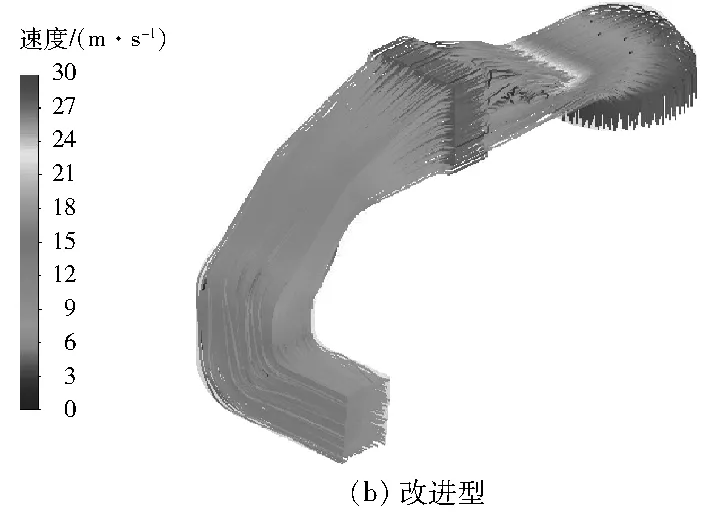

图12为初始型和改进型净烟道流场整体速度流线图。

由图12可知:改进型净烟道在烟气再热器入口前变截面扩张烟道内的烟气充满度更高,烟气再热器入口处的流场得到改善。在连续弯头1处没有大涡流产生,相比初始型净烟道,在该处的流场整体分布更为均匀,增加导流板后优化效果明显。

图12 净烟道流场分布对比

3.2.2 速度均匀度对比

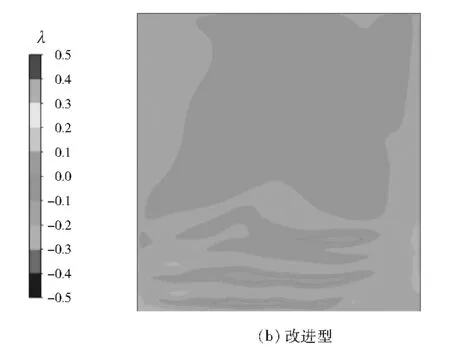

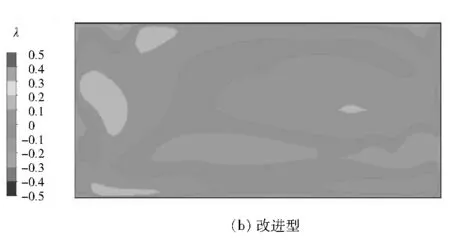

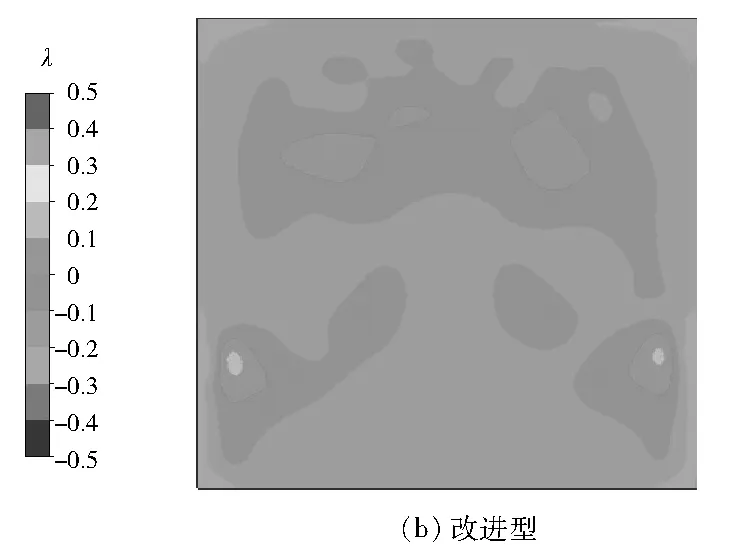

图13为MGGH烟气再热器入口速度不均匀度云图。

图13 烟气再热器入口不均匀度云图

由图13可知:初始型净烟道在烟气再热器入口处速度不均匀度大于±0.2的区域多;改进型净烟道在该处的流场分布保持良好,改进型净烟道速度均匀度大于±0.2的区域较少,烟气再热器入口速度分布更加均匀,速度偏差系数由27.7%降低至9.6%,满足设计要求。

4 结语

MGGH烟道系统内原设计的流场状况差,MGGH烟气冷却器、烟气再热器及脱硫塔入口处流场状况无法满足其工作要求。原烟道在烟气冷却器入口前的弯头及倾斜扩张烟道,使得流场分布较不均匀,而且烟气冷却器出口后的变截面倾斜烟道使得烟气聚集于一侧,造成脱硫塔入口速度分布偏心严重。净烟道在烟气再热器入口前的变截面扩张烟道,造成其进口处流态严重偏心,而且在出口水平烟道前的2个连续弯头处出现大涡流。故需要在原烟道及净烟道内加装导流板以改善其内部流动。

(1) 在不改变烟道结构的条件下,通过增加导流板,可有效提升流场均匀性,并抑制涡流的产生、扩散。速度不均匀度能在模拟结果中清楚地展示流场的均匀状况,为改善流场均匀性提供优化方向。

(2) 改进型原烟道(加装导流板后)有效提高了MGGH烟气冷却器入口的速度均匀性,入口大部分区域内的速度不均匀度降低至±0.2以内,速度偏差系数降低至9.3%;同时,改善脱硫塔入口烟气偏向一侧的流场状况,脱硫塔入口的速度偏差系数降低至6.7%。

(3) 净烟道在变截面扩张烟道处流场偏心严重,且在出口水平烟道处涡流明显,导流板的加入抑制了涡流的延伸,MGGH烟气冷却器入口大部分区域内的速度不均匀度降低至±0.2以内,速度偏差系数降低至9.6%。