小曲线半径桥梁预制小箱梁架桥机吊装施工

2020-07-25郭子学

郭子学

(保利长大工程有限公司,广州510000)

1 工程概况

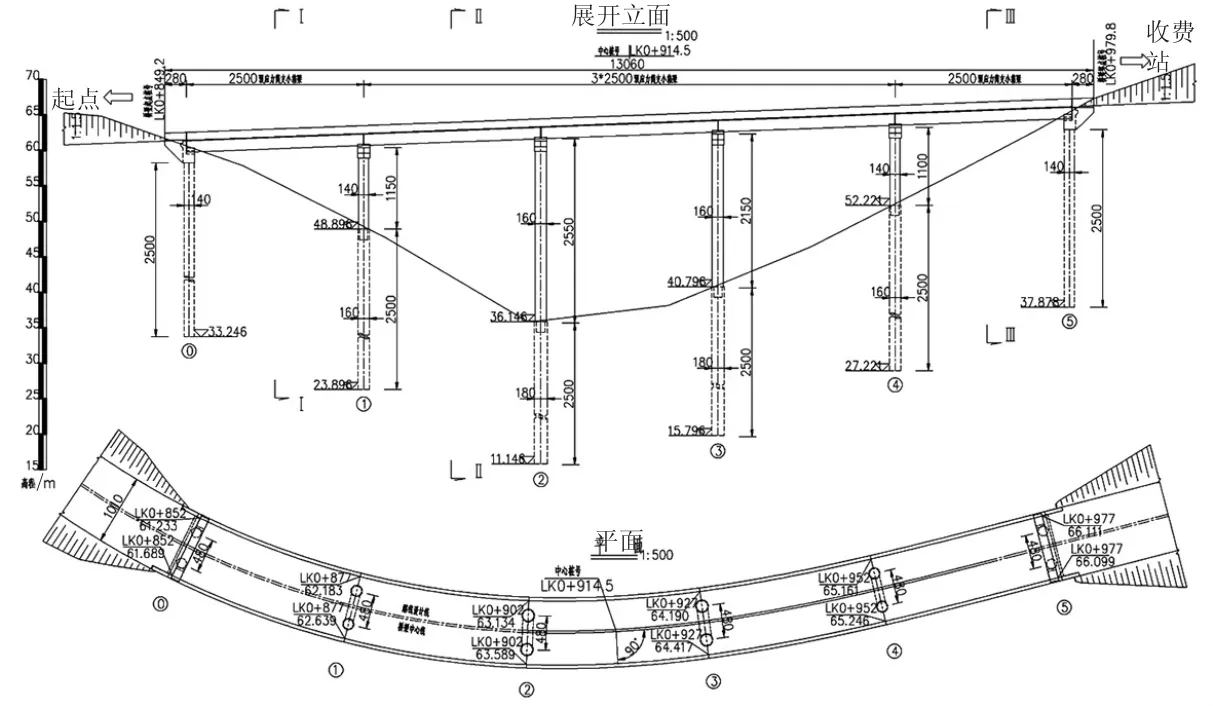

广佛肇高速总承包项目D 段回龙连接线小河大桥1#~3#孔处于圆曲线、缓和曲线半径最小处(120m),转弯角度>33°,加之桥位处于河涌,地形起伏较大,采用满堂支架搭设、汽车吊架设的方式施工均较困难,只能采用架桥机的方式进行,而运用常规架桥机只能架设正交或斜交角度的孔位,本桥梁上构实现由直线段向曲线段过渡架设,属于小曲线半径架梁的范畴。利用普通架桥机进行梁板架设,盖梁宽度已无法满足架桥机正常横移架梁要求,需在盖梁外侧增加架桥机横移轨道支点。小河桥桥型布置图见图1。

2 方案选择及工况分析

根据架桥机形式、架设孔位角度、喂梁角度等情况进行如下综合分析。

图1 小河桥型布置图(单位:cm)

2.1 工况一

过3#孔工序控制流程,过孔过程中通过控制左右2 条导梁行进速度及支腿转换,实现中导轨角度的调整,中导轨与3#墩盖梁轴线夹角为4°;过3#孔采用天车兜4#孔中梁作配重。3#孔内边梁吊装,尾部喂梁后,架桥机横移中支腿在中导轨位置距4#孔内边梁翼缘边约20cm;前支腿在前导轨位置对应2#墩盖梁低边侧需做加宽处理,中导轨与墩顶轴线夹角4°,主梁与3#孔梁板轴线平行,喂梁角度7°,结构是安全的。

2.2 工况二

过3#孔后,吊装外边梁,喂梁后架桥机横移中支腿在中导轨位置距离4#孔外边梁翼缘板约20cm,中导轨与3#墩盖梁轴线夹角4°,结构是安全的。

2.3 工况三

过2#孔工序控制流程,过孔过程中通过控制左右2 条导梁行进速度及支腿转换,实现中导轨角度的调整,中导轨与2#墩盖梁轴线平行;采用天车兜3#孔边梁作配重方式;喂梁角度5°,后横移架设内边梁,2#墩盖梁低边侧旁需施工钢护筒,导轨铺设在护筒上,以满足中支点在导轨上行走要求;1#墩盖梁加宽,通过工况4 增加护筒解决。

2.4 工况四

过好2#孔后,横移架设外边梁,1#墩盖梁高边侧旁需施工钢护筒,以满足前支点在前导轨上行走要求。

2.5 工况五

过1#孔工序控制流程,过孔过程中通过控制左右2 条导梁行进速度及支腿转换,实现中导轨角度的调整,中导轨与1#墩盖梁轴线平行;采用天车兜2#孔边梁作配重。喂梁角度6°,横移架设外边梁,1#墩盖梁低边侧旁需施工钢护筒,以满足中支点在前导轨上行走要求。

2.6 工况六

过好1#孔后,横移架设外边梁,0#台右侧路基需做整平处理,以满足前支点在前导轨上行走要求。

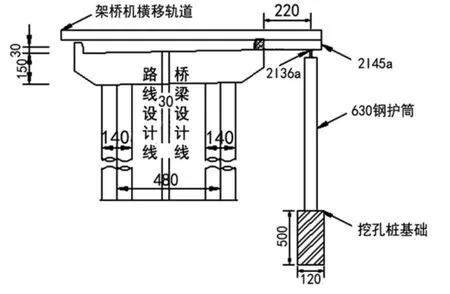

经过方案比选,现场25m 架桥机经过角度调整后横移仍需作业宽度2.2m,计划在2#墩盖梁左侧、1#墩盖梁左右侧增加1 排钢管桩,顺桥向侧插打2 条φ630mm 钢管桩,间距1.5m,管桩通过平联连接,管桩顶部抄平并采用2I36a 工字钢作为分配梁,原地面距盖梁挡块顶部高度1#、2#墩分别为11.8m、21.8m。经现场试验,钢管桩插打受限制,拟采用人工挖孔桩基础施工方案,且在架桥机过孔后将横移轨道与导轨下承重梁2I45a 工字钢,承重梁与分配梁焊接,并在盖梁挡块顶焊接钢板固定导轨下承重梁以减小管桩顶部自由度。采用人工挖孔桩基础支架布置图如图2 所示。

3 方案实施

3.1 钢管桩人工挖孔桩基础

根据施工现场先对场地进行平整处理,以便各种机械现场作业,由测量放出管桩及人工挖孔桩基础位置并做好标记。

图2 人工挖孔桩基础支架布置立面图(单位:cm)

根据基础尺寸,浇筑基础前预埋钢板,按照测量放线位置将钢管桩与预埋钢板焊接,立好首节钢护筒,然后再往上接钢管桩立柱及平联。

3.2 钢管桩立柱

本方案设计的钢管立柱直径为630mm,壁厚为6mm,桩顶设置2I36a 工字钢保证其共同受力。钢管桩立柱对接采用10mm 厚加劲板满焊,焊接应牢固,以保证支架施工中立柱具有较好的抗击水平力作用。管桩顶口、底口应进行加强,以增加顶底口的刚度,减小应力集中,钢管立柱应保证其垂直度<1%。

钢管立柱间采用平联管连接,增加钢管桩的整体稳定性,连接采用φ426mm 螺旋钢管,钢管立柱间设连接件按照5.5m/道进行设置。在钢管柱的起吊、运输和堆存过程中,应尽量避免由于碰撞、摩擦等原因造成的管身变形和损伤。

3.3 桩顶承重分配梁

桩顶承重大梁采用2I36a 工字钢,桩顶分配梁起着将荷载和施工荷载分配到钢管立柱上,保证其均匀受力的作用。分配梁的强度及刚度决定着支架的整体稳定性,上下拼缝进行断焊,分配梁安装的同时在管桩顶两侧焊接加劲板,将分配梁与钢管立柱连接成整体。

3.4 导轨下承重梁

悬臂端导轨下承重梁采用2I45a 工字钢,端头分别落在盖梁挡块、桩顶承重分配梁上,导轨下承重梁起着将荷载和施工荷载分配到桩顶承重大梁,保证其结构稳定的作用。上下拼缝进行断焊,在盖梁挡块顶焊接钢板固定导轨下承重梁,并与导轨焊接,减小管桩顶部自由度。

4 钢管桩受力计算

4.1 荷载分析

现场所使用架桥机自重900kN(90t),所架小箱梁自重765kN(76.5t)。架桥机在将整条小箱梁吊起过孔时受力最大,所有荷载全部由4 条支腿承担。在过孔配重横移架边梁过程中,导轨悬臂侧横向工字钢需支撑悬臂侧前支点受力,前支点在悬臂侧跨中,其下面2I45a 工字钢受力最大,承受单条支腿传递来的荷载P=499.5kN;小箱梁前端移动到位的情况下,在架桥机外侧前支腿位于管桩顶部的位置,管桩基础承受荷载最大。

4.2 导轨下2I 45a 工字钢受力验算

已知I45a 工字钢最大抗剪力Qmax=554.9kN,最大抗弯矩Mmax=307.5kN·m。

通过计算可得,2I45a 受力:最大抗弯矩Mmax=274.7kN·m,最大抗剪力Qmax=249.8kN,最大变形值fmax=0.8mm,两端的支点反力R=249.8kN。

以上计算可知,受力均满足要求。

4.3 护筒顶2I 36a 工字钢分配梁受力验算

已知I36 工字钢极限承载力最大抗剪力Qmax=383.75kN,最大抗弯矩Mmax=188.13kN·m。

通过计算可得,2I36a 受力:最大抗弯矩Mmax=187.3kN·m,最大抗剪力Qmax=249.8kN,最大变形值fmax=0.5mm,两端的支点反力R=249.8kN。

以上计算可知,受力均满足要求。

4.4 钢管桩受力验算

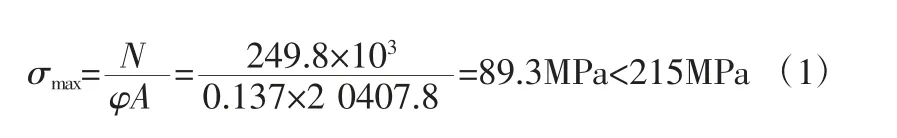

根据前文计算可知,钢管柱承受最大荷载为249.8kN,偏心考虑10cm,自由长度取22m。φ630mm 钢管柱直径为63cm,壁厚为6mm。

钢管柱自由长度为22m,钢管桩下端打入土体中,视为固定,上端视为铰支,长度系数μ 取0.732,则钢管桩计算长度l0=22×0.732=16.1m,钢管桩长细比λ=l0/i=73(i 为回转半径,m)。

根据λ 值,查GB 50017—2017《钢结构设计标准》【1】得压杆稳定系数为φ=0.137,则有式(1):

满足要求。

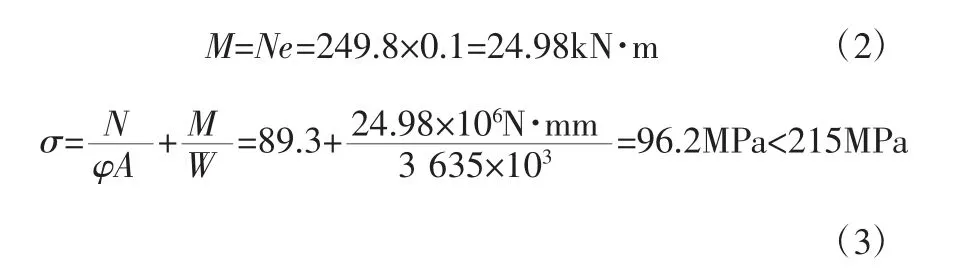

考虑10cm 的偏心受力,则有式(2)和式(3):

满足要求。

式中,N 为钢管轴向力,kN;A 为钢管有效截面积,cm2;M 为钢管所受偏心弯矩,kN·m;e 为偏心距;W 为钢管截面系数,cm3。

4.5 人工挖孔桩基础承载力验算

每根钢管下设置1 根直径1.2m、深5m 的人工挖孔桩基础。单个人工挖孔桩基础上钢管桩的竖向荷载设计值可以根据前面计算过程得到:F=249.8kN,取钢筋混凝土容重为26kN/m3,

根据地质报告,结合各持力层地层参数,按照强风化花岗岩取值得出,偏保守按照摩擦桩考虑荷载传递,由计算可知,桩侧容许承载力:735.13kN;桩端容许承载力:291.66kN,总桩基容许承载力:1026.8kN;桩基外荷载:493.46kN;承载比系数:2.08>1.5,满足受力要求。

4.6 人工挖孔桩基础配筋验算

基础计算按照圆形压弯构件,直径取120cm,受弯矩为25kN·m,轴力取值249.8kN,构件采用C20 混凝土,配置φ16mm 三级钢筋,保护层厚度为5cm,按照最小配筋率As=4523.9mm2,钢筋根数23,实际As=4624.4mm2。

受力验算:取1m 范围基础,所受荷载弯矩为54.12kN·m;基础厚度暂取1.0m。截面模量W=0.107m3,抗弯验算M/W=505.6kPa<1.1MPa,因此按照构件配筋即可。

根据GB 50010—2010《混凝土结构设计规范》中8.5.2 条规定【2】,基础板最小配筋率应≥0.1%,则1m 宽基础配筋截面面积≥1000mm2,实配HRB400 φ16mm 钢筋,主筋间距20cm,箍筋采用HPB300 φ10mm 圆钢,1m 宽范围内所配钢筋截面面积为A=1004.8mm2>1000mm2,满足配筋率要求。

5 结语

结合桥位现场实际地形,传统梁板架设方法采用架桥机进行架设,通过本文计算分析,较好地完成了该小曲线半径桥梁孔位梁板的架设,为后续类似桥梁上部构造施工提供了宝贵经验,过程中过孔架设工况与实际吻合,梁板安装精度高,可控安全。