浅谈高架预应力卸货平台的施工工艺

2020-07-25董玉良

董玉良

上海太江建设工程有限公司,中国·上海 201112

随着时代的发展以及科技的不断进步,技术也在不断完善,建筑结构也有所发展。特别是工业建筑,在满足设计及工艺要求的前提下,要最大限度的保证项目利益的最大化。基于此,论文对高架预应力卸货平台施工工艺进行阐述。

工业建筑;预应力;钢柱模;超重结构吊装;装配式建筑

1 工程概况

图1 津南乐歌项目效果图

本项目以乐歌天津津南现代电子商务产业园项目位于天津市津南区聚海道、祥福路与聚远路交叉口为例,总建筑面积85043 m2,由两栋二层钢结构仓库、一栋五层混凝土框架配套服务中心、一栋2 层混凝土设备用房、两栋门卫及室外卸料平台及疏散楼梯组组成。其中,卸料平台区域为单层混凝土框架结构,东西向共3 跨,总宽约50m,最大轴线跨度26m;南北向共16 跨,总长约184m,单跨轴线11.6m;柱子高约11m。项目采用定型大钢模现浇施工,梁采用后张预应力技术现场预制并完成吊装施工,卸料平台楼面采用钢筋桁架楼承板体系。

当今形式下,物流行业在人民生活中越来越重要,电商的发展大大促进了物流业的发展,发展物流产业也写入了当前的国家的基本政策中,物流行业关系国际民生。在本次的新冠疫情下,正是中国强大的物流才保证了广大人民群众在疫情的影响下还能满足人民的正常生活。

物流园作为物流产业中重要的节点,起到存储商品的关键作用。在当前形势下,土地利用率要求越来越高,多层仓库也日益常见。卸料平台在物流园中起到交通枢纽的关键作用,在物流园卸料平台的施工过程中,由于其要满足建筑设计功能要求:跨度大(保证卸料平台下侧交通的正常)、荷载大(卸货平台要承受多台货车的动荷载),也要满足施工的工期要求,即安全快速的施工要求。

论文从施工工艺的角度出发,分别从基础施工、平台柱施工、预应力平台梁施工、预应力梁吊装作业、梁柱节点和铺设桁架楼板等几个工艺流程进行阐述,分析项目如何在保证质量的情况,快速安全的完成卸货平台区域施工任务。

2 基础部分施工

本工程基础采用桩承台基础,桩采用PHC-400 的高强预应力混凝土方桩,桩长22m,采用11m+11m 的桩长配置,承台厚度1200mm,强度等级C40。对于卸料平台基础的施工,有别于普通承台基础施工。除了满足一般基础的施工要求外,还需要重点关注两方面:其一,是金属波纹钢管的施工;其二是在于承台标高的控制。

金属波纹钢管的作用是对柱的锚固钢筋进行定位,在完成柱钢筋插入的情况下,增加基础钢筋的摩擦力。波纹钢管施工的重点在波纹钢管定位方面上,波纹管的定位根据柱主筋位置中心点设置,并进行平面放样。在施工过程中对波纹管位置严格控制复核,保证误差小于5mm。项目在实际操作中采用钢筋直径20mm 的钢筋网片对波纹管进行定位,保证定位网片的间距不大于500mm,并在距离基础顶300mm 和基础底300mm 处各设置一道。网片的支撑固定在基础垫层上,这样保证在基础施工和混凝土浇筑的过程中不会因为基础主筋定位偏差影响波纹钢管的定位。为后续基础柱的施工奠定良好的基础。在波纹钢管的施工过程中,对波纹管的保护和封堵也十分重要,但容易疏忽,一旦波纹管内漏浆造成管道封堵,将会对后续施工造成严重影响,而且清理很困难。所以本项目在施工过程中对金属波纹管的下部封堵采用钢丝网加土工布的方式。波纹管的上部封堵采用PVC 盖帽+土工布方式进行保护,避免施工过程中混凝土落入波纹管内,影响后续柱的施工质量。

图2 波纹钢管施工照片

基础顶标高是基础施工的另一个控制重点,由于项目采用定型钢模板,模板高度不可调整,所以基础顶标高直接影响上层柱标高的控制。项目在施工前和施工后分别进行复核,保证后续柱施工的顺利进行。

图3 基础施工照片

3 平台柱施工

在基础施工完成后就是高架平台柱的施工,本项目柱施工工艺是定型钢柱模,钢柱模的施工工序如下:首先钢筋笼在地面完成绑扎施工;其次完成后在地面组模;最后完成钢筋笼和钢柱模的整体吊装及浇筑。

定型钢柱模除需要保证常规大体积的施工要求外,还需要在以下几处重点关注:第一,要对已完成的基础进行复核,包括基础的标高复核和波纹钢管的定位。第二,对标高不能达到要求的部位进行剔凿处理,对标高不够的位置,在利用后续柱脚垫块进行调整;对波纹钢管的位置进行复核,对位置偏差的进行标记,根据偏移的位置再对钢筋进行放样,当不影响梁安装的情况下,可以直接调整钢筋间距;当钢筋间距偏差影响梁安装的情况,需要汇同设计出具技术核定单,除对柱钢筋进行调整外,还需要对梁及梁柱节点钢筋进行相应调整。

柱钢筋定位做为柱施工中的重中之重,在钢筋笼绑扎的过程中,必须严格按照放样进行,并且采用钢筋网片定位,网片钢筋采用直径20mm 的钢筋,网片距离不大于1m,每两个网片设置垫块,保证浇筑完成的钢筋保护层厚度。在吊装前要对波纹钢管进行清孔,清除波纹钢管的水等杂物,保证柱脚专用灌浆的配合比不发生变化,从而保证柱主筋锚入承台的质量。

图4 柱钢筋照片

在吊装后的柱脚钢筋灌浆也是重点,项目采用西卡专用灌浆料,在吊装前必须将灌浆料准备好,一旦钢柱模即将就位,迅速完成灌浆料搅拌,确保将波纹管填满后,再慢慢落入钢筋笼,将钢筋笼和钢柱模就位后,钢柱模用缆风绳固定。在钢柱模就位24h 后进行柱混凝土柱浇筑施工。由于平台区柱截面较大,为1.3m×1.4m,属于大体积混凝土,振捣采用4根振动棒,同时振捣,保证柱的混凝土的密实,保证大体积柱的混凝土成型质量。

图5 平台柱施工照片

由于高架预应力平台柱采用定型钢柱模施工,此工艺大大提高了施工速度,并能很好的保证成型质量。由于钢柱模可以周转多次,极大地降低了模板成本,取得了不错的施工效果和经济效果。

4 预应力梁施工

预应力梁施工是本项目高架预应力平台核心工程,由于梁的数量多,体积大,预应力梁进度是决定项目进度的关键点。因为平台区主梁的重量大,最大的梁重约为95 吨,梁的预制位置直接影响梁的吊装顺序,所以在梁预制前,项目就是对预制梁的位置进行规划,避免吊装前的二次转运,所有主梁均为原位预制。项目考虑次梁的重量较轻,仅为18 吨,所以本着节约场地的目的,平台区次梁采用集中预制。预应力梁施工前,准备工作包括对梁的位置进行放样,对柱钢筋位置间距进行复测,对柱钢筋偏位进行统计,对偏差小于3cm 的钢筋进行微调,对大于4cm 柱钢筋的进行标记,并通过梁钢筋进行相应调整,保证吊装的顺利的进行。

梁的施工重点包括:钢筋的绑扎、钢绞线波纹管的穿插以及混凝土梁的成型质量。

图6 预应力梁钢筋绑扎照片

对于钢筋绑扎工序,关键还是钢筋的定位,要在端部设置不少于2 道定位网片,保证钢筋的位置正确,并且箍筋的绑扎要和预应力波纹管的施工顺序匹配穿插。波纹管的穿插要在梁钢筋的外圈箍筋绑扎固定完后进行,封膜前要对波纹管的定位,失高进行复核。

由于预应力梁的成型,直接影响混凝土的外观,所以严格要求模板质量,要求采用18mm 厚的清水混凝土模板,对模板的周转次数进行严格要求,要求不大于2 次。由于梁的高度较高,施工前对梁的侧模加固进行计算,对2400mm 的梁,螺杆间距300mm,保证梁的模板刚度。在混凝土的浇筑过程中,合理控制浇筑顺序,采用分段分层浇筑振捣,有一端向另一端浇筑,先浇筑一半,在初凝前进行第二层的浇筑,保证混凝土浇筑质量[1]。

图7 预应力梁模板照片

图8 梁浇筑完成照片

在混凝土梁的强度达到80%时,对梁的下部钢筋进行一次张拉。(1)在张拉过程中首先要设置合理的张拉位置及顺序,保证对称张拉,避免梁的整体受力不均。(2)在张拉施工过程中,在控制张拉应力的同时还要控制伸长率,避免超张拉或张拉不足。(3)在张拉完成后24h 至48h 内完成灌浆作业,在预应力灌浆的过程中要保证灌浆的密实饱满。本项目梁的灌浆料采用的是42.5 级的普通硅酸盐水泥,水灰比为1:0.45。在搅拌后均匀后迅速灌浆,在浆体外溢后,迅速关闭阀门,继续加压,排净空气后关闭阀门,完成注浆施工作业。

图9 预应力梁张拉照片

在完成灌浆后,对预应力钢筋采用机械切割,并对锚具进行混凝土封堵保护,在封堵前需要对锚具处的浮浆及混凝土进行清理,保证混凝土的密实。

5 预应力梁吊装

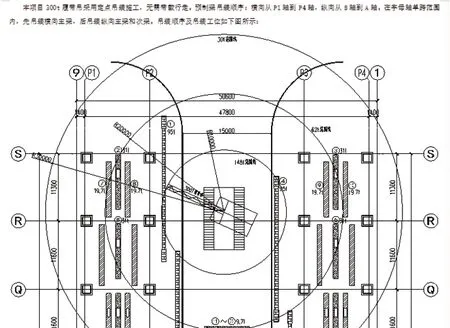

平台区预应力混凝土梁吊装是本项目的重点危险源,是项目能否顺利完成的标志性节点。由于本项目最大的梁重达95 吨,为超过一定规模的重大危险源,所有在吊装前组织天津当地专家组成员对预应力吊装方案进行了专家论证。

在平台区吊装施工过程中,由于平台区吊装作业场地有限,预应力混凝土主梁的重量较大,项目结合经济性和实用性综合考虑,采用一台300 吨履带吊进行吊装作业,施工顺序由北侧向南侧施工,依次完成主梁,次梁的吊装。

图10 预应力梁吊装作业图

因为吊装作业采用300 吨履带吊,吊装荷载较大,为保证吊装安全,需要对吊装区域的场地进行硬化。吊装作业前根据吊装满负荷荷载对吊装区域的基础承载力进行计算,最终采用基础素土碾压,加600mm 厚道渣层,加300mm 厚级配碎石层,200mm 厚素混凝土垫层的硬化方法,标高控制在正式道路的垫层标高。此种做法既保证了吊装的安全,又作为正式道路的基层使用,这种硬化措施既避免二次开挖,大量节约了成本,又避免了二次回填质量不易控制的难点,取得了不错的施工效果和经济效果。

在吊装作业过程中,根据每个梁的起吊位置进行策划,规划合理的吊车的运行路线,大大提高了吊装的安全性和施工速度。

图11 预应力梁吊装照片

6 梁柱节点施工

梁柱节点的钢筋绑扎施工需要和梁的吊装作业穿叉进行,特别是梁高不一致的情况。项目在吊装之初便制定梁的吊装顺序,吊装的整体原则为先吊装截面大的梁,再依次吊装小一点的梁。现场施工实际顺序为先吊装2.2m 主梁,然后绑扎2.2m 主梁底至1.8m 主梁底间的梁柱节点区箍筋;继续吊装1.8m 主梁,然后绑扎然后绑扎1.8m 主梁底至1.1m 主梁底间的梁柱节点区箍筋;最后吊装1.1m 的主梁,最后绑扎剩余部分标高范围内的梁柱节点区箍筋。待平台区全部节点绑扎完后,需要对梁柱节点部分进行封膜,并完成节点区的混凝土浇筑。

梁柱节点施工在质量上,因为涉及节点区钢筋加密,施工质量直接影响后续的结构安全,所以也是项目管控的重点。在施工工艺上,看似简单,但施工确需要周密组织,严格按照施工顺序进行,并和吊装工程交叉进行,为施工安全,项目采用升降车施工,占用了大量资源,经验不足者容易对此部分费用进行忽略。

图12 梁柱节点施工照片

7 卸料平台桁架楼承板施工

桁架楼承板的施工是对平台区结构的收尾工作,楼承板的安装在空中安装,需要在技术和安全上进行保证。在梁的浇筑过程中,由于梁的箍筋偏差和次梁的安装存在误差,误差的累积引起容易造成现场楼承板安装困难。

在梁的吊装前需要对梁的平面进行打磨,避免由于混凝土面不平,造成混凝土漏浆。

图13 混凝土梁打磨照片

在吊装完成后,楼承板加工前需要对现场的尺寸进行复测,本项目安排专职的测量人员对每跨楼承板的实际尺寸进行复测,并在图纸上进行标明,工厂根据现场的尺寸安排楼承板的生产工作,并对不同位置楼承板单独编号,避免安装时位置难以对应。

由于本项目的楼承板设计搭接长度仅为3cm,考虑误差实际搭接长度可能更小,所有项目决定在安装的过程中,采用安装一块楼承板就对楼承板进行两个焊点的固定,保证在搭接长度不够的情况下,也不存在安全隐患。此过程需要精细化管理,对质量安全工程全过程监督。

图14 楼承板连接照片

作为平台区的最后工序,桁架楼承板铺设完成后便开始梁的上部钢筋和楼承板的钢筋的铺设,此处并无难点,仅需要常规质量控制,最后完成浇筑,并注意混凝土的养护工作。至此,项目的预应力平台区域完成全部工序施工。

8 结语

现代项目施工技术及项目管理的目的是项目利益最大化,利益最大化并不是简单的造价,而是项目的综合利益,包含时间成本。工期的减少意味项目人力资源成本减少,安全文明成本的降低,项目本身产生正现金流的增加。经过综合比较,项目消耗的材料成本反而并不是决定性的,项目管理的核心还是在保证安全的情况下加快工程进度,所以施工工艺就变得至关重要。通过本项目预应力混凝土高架平台的施工,成功的运用了钢柱模技术、预应力技术以及超重梁吊装技术。桁架楼承板技术的成功使用,使本项目的工期缩短40 天,并且极大地降低了高支模的风险,取得了不错的项目效果。