耐硫变换催化剂导气问题研究

2020-07-25刘克存

马 伟,刘克存

(陕西咸阳化学工业有限公司,陕西西安 712000)

陕西咸阳化学工业有限公司(简称咸阳化工公司)年产600kt甲醇合成工艺以煤为原料,采用多元料浆气化制取粗原料气,经过部分耐硫变换、低温甲醇洗气体净化制备合格的合成气,再经过甲醇合成、精馏生产精甲醇产品。近几年来,咸阳化工公司已经实现了三年大检修一次,期间安排1~2次状态检修。状态检修后变换炉接气过程中存在一些问题,高能耗运行20h,因此优化变换炉接气工艺,降低能耗势在必行。

1 耐硫变换装置工艺简介

来自气化装置的粗煤气分离掉气体中夹带的水分及杂质后,56%的粗煤气进入粗煤气预热器E1501,与被蒸汽过热器E1502预冷的变换气进行热量交换。出变换炉的变换气温度为430℃,经蒸汽过热器E1502将2.5MPa饱和蒸汽过热后并入到2.5MPa过热蒸汽管网。变换气温度降至360℃,再经原料气预热器E1501将粗煤气由235℃预热至300℃,变换气温度降至325℃,与未参加变换反应的粗煤气混合,得到有效气H2/CO≈2.0~2.3的变换气。

2 变换炉接气过程中存在的问题及分析

2016年6月至7月变换系统停车三次,分别是6月2日9:00系统停车24h(简称A工况),6月15日20:00系统停车48h(简称B工况),7月2日9:00系统停车96h(简称C工况)。停车前系统100%负荷运行,变换炉床层温度相同,因停车时间不同,停车后接气前床层温度以及接气时间不同,详见表1。由表1可知,在A、B、C工况下,正常生产条件下,炉温相同,停车时间越长,变换炉进口温度TI02与变换炉出温度TI11温度变化最大,96h后达到常温。变换炉预变温度TI03在24h降低95℃,48h降低130℃,96h降低161℃。

表1 变换炉正常生产与不同工况条件下温度对比表

变炉接气前条件,系统压力稳定在3.5MPa,粗煤气温度198℃,水气比0.75。接气后变换炉入口温度涨至275℃,投自动,待变换炉床层温稳定,接气完成后,随着水气比的增加根据热点温度再逐渐提高变换炉入口温度。由表2可知,变换炉入口温度TI02从变换炉开始接气涨至275℃,A、B、C工况时间不同,A、B工况较为接近,C工况时间最长,主要原因是系统停车时间长,设备以及管线温降最大,因此升温时间长。

表2 不同工况下变换炉接气过程对比表

由表2还可知,不同工况下变换炉入口温度TI02滞升时间不同。变换炉进口阀后法兰至变换炉入口法兰段管线长39m(简称Ⅰ段管线),变换炉出口法兰至FV15002阀后三通段管线长78m(简称Ⅱ段管线)。变换炉接气前,系统升压暖管过程中,变换炉进口阀关闭,出口阀打开,变换系统与变换炉同时升压,当系统压力升至3.5MPa,系统压力投自动,打开变换炉进口阀,变换炉开始接气,Ⅰ、Ⅱ段管线无放空管线,因此在系统升压暖管过程中无法暖管。变换炉接气后,Ⅰ、Ⅱ段管线开始暖管。Ⅰ段管线长度短且无设备,暖管较为容易,从常温升高至粗煤气饱和温度198℃,需要5~15min。Ⅱ段管线包括两台换热器,随着系统充压,部分粗煤气冷凝,设备管线内存有一定冷凝液,停车时间越长,暖管时间越长,当变换炉接气后,变换气经过E1502管程,首先加热E1502管程,其次将E1502壳程的积水加热汽化,当E1502工艺气出口温度TI12温度升高至198℃,再经过E1501加热入变换炉的粗煤气,变换炉入口温度才开始上升,在这期间,变换炉入口温度稳定在粗煤气饱和温度,称为滞升时间。因此,停车时间越长,变换炉入口温度TI02滞升时间越长。

2015年10月,因更换合成催化状态检修,停车240h(简称D工况)。在D工况条件下,变换催化剂预变层温度降低至58℃, 主变层温度245℃。预变层温度低于接气条件220℃温度,不能正常接气,因此,投用开工加热器E1511,进行催化剂加热升温,但是变换炉入口温度滞升时间45分钟,升至275℃时间115分钟,接气时间180分钟,充分表明接气过程时间长,能耗高。

由表3可知,停车240h,预变温度降低至58℃,主变温度245℃,整个床层温度升高至220℃,升温时间18h。顺流程升温度过程中,因预变床层温度低于主变床层温度,因此主变温度先降低,然后升高。

表3 D工况条件下变换催化剂升温数据 ℃

3 变换炉接气工艺优化

从2014年起,我公司开始实施三年大修检修一次,期间可能有短停消缺、更换合成催化剂等状态检修,每次安排8~15d。为了避免在此期间变换炉升温,系统高能耗运行,对变换炉保温、接气进行了工艺优化,实现了系统短停13d,变换炉未使用氮气升温,一次接气成功,主系统提前20h开车。具体工艺优化措施如下:

1)变换系统切气前2h,通过提高变换炉入口温度TI02,将变换炉主变层热点温度提高30℃,控制在450~460℃,让变换炉提前多蓄热量。

2)随着变换炉床层温度的降低以及进出口大阀内漏,压力逐渐降低,为了保证变换炉内微正压,防止空气进入发生氧化反应,需要间断补充氮气,当变换炉内压力PI15002低于0.005MPa,开始补充氮气,当压力升高至0.020MPa,停止补充氮气,将变换炉压力控制在0.005~0.020MPa。

3)少气量倒接气,提高预变床层温度。关闭E1511进口阀,打开E1511出口阀,粗煤气从变换炉出口进入,通过E1511出口阀前2”放空阀放空至火炬,同时打开进、出口1”导淋阀,变换炉进行少量粗煤气倒接气,当系统压力提高至3.5MPa,变换炉出口1”导淋阀排放粗煤气量约2 000m3/h以及冷凝液,变换炉出口1”导淋阀以及E1511出口阀前2”放管线排放变换气量约10 000m3/h。12 000m3/h粗煤气经过Ⅱ段管线以及设备,进行暖管。10 000m3/h粗煤气从变换炉出口进入后,首先在主变段进行反应,然后将热量传递至预变段,通过反应热提高预变段床层温度以及Ⅰ段管线温度。通过此操作,将预变层温度TI04提高至260℃,为了稳定接气,比起活温度高40℃。

4)投用开工加热器E1511,辅助变换炉接气。变炉预变段床层温度达到260℃,投用E1511开工加热器,辅助变换炉接气。因E1511换热面积较小,通过2019年8月接气经验数据,将粗煤气从198℃加热至260℃,最高加热粗煤气40 000m3/h,消耗2.5MPa过热蒸汽25t/h。当E1502出口温度大于198℃时,变换气经过E1501给进入变换炉的粗煤气加热时,缓慢减少E1511蒸汽用量,待变换炉入口温度完全通过E1501加热至275℃,缓慢打开变换炉进口阀,关闭E1511进出口阀,E1511开工加热器退出。

4 实施效果

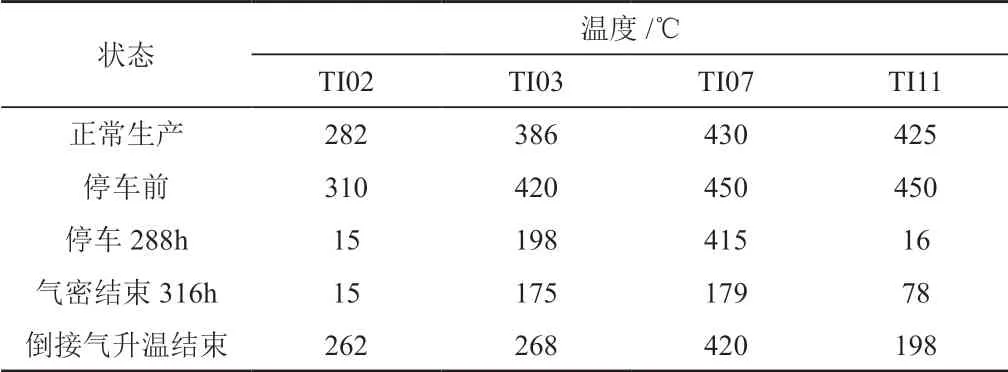

2019年8月更换合成催化剂,系统状态检修,停车316h(简称工况E),通过工艺优化之后,变换炉床层未使用氮气升温,一次接气成功。由表4可知,系统停车前288h,预变温度198℃,主变温度415℃,表明系统保温措施有效。但是,变换系统换热检修完后,需要使用空气做气密试验,为防止空气进入变换炉内发生氧化反应,将变换炉内充压始终高于变换系统0.5MPa。变换炉持续充装常温中压氮气18h,流量为1 200m3/h,导致主变床层温度由415℃降低至179℃,低于接气起活温度。通过少量倒接气,变换炉预、主变温度达到接气条件。在系统均压暖管过程中,变换炉少量倒接气操作2h,因此未增加系统接气时间。

表4 E工况不同状态条件下变换炉床层温度对比表

在E工况条件下,变换炉入口温度升高至275℃需要时间30分钟,滞升时间0min。主要原因系统接气前,Ⅰ段管线达到充分暖管,且投用E1511配合接气,所以变换炉入口温度升高不再受Ⅱ段管线暖管不充分的影响。因此,变换炉入口温度不再滞升,变换炉接气效率提高。

5 结论

通过优化变换炉保温、接气工艺,实现了系统状态检修停车316h,变换炉床层未使用氮气升温,一次接气成功,主系统提前20h开车。缩短了接气时间,减少了接气过程中床层温度波动,产生了一定的经济效益,节约氮气升温时间18h,减少接气时间2h,节约原料消耗费用180万元。