催化剂生产过程常见废气的处理工艺技术分析

2020-07-25邱海姬

邱海姬

(上海格林曼环境技术有限公司,上海 200001)

随着国民经济的快速发展,催化剂的应用范围也越来越广泛。石油和化学工业是当代社会最基本、最大的三大支柱产业之一,而催化剂是石油化学工业生产的“心脏”,是生产工艺的核心技术,石油化工生产过程离不开催化剂,世界上90%的化学产品的生产离不开催化剂。虽然催化剂在现代化学工业中占有着极其重要的地位,但作为一种化学原料,其生产过程的污染排放控制亦不可忽视。本文主要分析环境影响评价工作中所碰到的几种不同类型的催化剂,其在生产过程中产生的废气排放情况及废气处理工艺技术分析。

1 催化剂类型及废气排放种类

催化剂的分类主要包含金属催化剂、金属氧化物催化剂、酸式催化剂、碱式催化剂等,本文所涉及的几种催化剂类型及产生废气的类型见表1。

表1 催化剂类型及废气排放种类

从上述四类催化剂产品生产过程废气污染物排放情况分析,常见废气排放主要有颗粒物、NOx、NH3等,NOx包含N2O、NO和NO2。

2 常见废气处理工艺技术分析

2.1 颗粒物

含尘废气常见的除尘方法有布袋除尘、旋风除尘和电除尘等。布袋除尘用以捕集非黏结非纤维性的工业粉尘,捕获粉尘微粒可达0.1μm,除尘效率可达99%以上;旋风除尘适用于净化5~10μm的非黏性、非纤维的干燥粉尘。近年来经改进后的特制旋风除尘器,其除尘效率可达95%以上,是一种结构简单、操作方便、耐高温、设备费用和阻力较低的净化设备;电除尘方法优点是净化效率高,能够铺集0.01μm以上的细粒粉尘,缺点是设备较复杂,设备调运和安装以及维护管理水平高。

催化剂生产过程中,含尘废气主要来自原料投料、输送及产品包装过程,根据废气特性,一般选用布袋除尘进行处理。布袋除尘器是一种传统高效除尘器,具有除尘效率高,处理风量的范围广,结构简单、维护操作方便,对粉尘特性不敏感、不受粉尘及电阻影响等特点,是国内通用的粉尘治理措施,技术成熟可靠。其作用原理是粉尘在通过滤布纤维时因惯性作用与纤维接触而被拦截,滤袋上收集的粉尘定期清除,适用于捕集细小、干燥、非纤维性粉尘。其过滤效率主要依赖于滤袋,一般清洁滤袋的过滤效率最低,滤袋表面积尘后,过滤效率提高,除尘效率一般在99%以上,且颗粒物粒径越大,去除效率越高。通过采用先进的过滤材料和安装技术,可以实现颗粒物的高效净化,将颗粒物排放浓度控制在几mg/m3的排放水平。根据某企业安装的布袋除尘器连续三年日常监测结果,颗粒物排放浓度基本控制在3mg/m3以下的较低水平。

根据生产工艺及原料的不同,部分含尘废气中可能还含有重金属物质,需严格控制,为确保含重金属尘废气的达标排放,可在布袋除尘器尾气末端设置中效/高效空气过滤器。高效空气过滤器主要用于捕集0.5μm以下的微粒,是由滤芯、框架和密封垫组成,按GB6165规定的方法检验,其透过率不高于0.1%(即效率不低于99.9%)或对粒径大于等于1μm微粒的计数透过率不高于0.001%(即效率不低于99.999%)的过滤器[1]。

2.2 NOx废气

催化剂生产过程的NOx废气,根据原料及工艺的不同,主要包含N2O、NO和NO2。

2.2.1 N2O的处理

N2O末端废气处理主要有2种方式:N2O催化裂解法、N2O催化还原法,其中N2O催化还原法包括选择性非催化还原法(SNCR法)和选择性催化还原法(SCR法)。各处理方法的特点见表2。

表2 N2O废气处理措施特点对比一览表

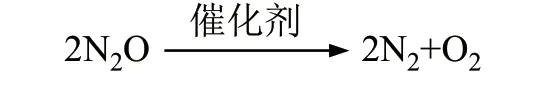

N2O熔点-90.8℃,沸点-88.5℃,在加热到400℃时,开始发生裂解,温度升高,裂解速率加快,裂解转化率增加,在加热至500℃时N2O明显分解。反应原理如下:

催化效率的高低取决于温度及催化剂用量。在确保催化剂用量的情况下,N2O催化裂解效率能达到98%以上。推荐采用电加热方式,内设热量仪表,确保稳定的裂解温度及裂解效率。

2.2.2 NO和NO2的处理

NO和NO2废气处理一般有:吸收法、吸附法、电子辐射法和催化法。

吸收法在NO和NO2两种废气以一定比例存在的情况下,对NOx有较高的去除率;吸附法目前在NOx废气处理方面应用不广泛;电子辐射法由于能耗较高、设备投资大、运行费用高,抑制了在实际工业中的应用。

催化法脱氮具有快速、高效等优点,分为选择性催化还原(SCR)和选择性非催化还原(SNCR)等两种,目前实现工业化应用的,脱除固定源废气中的NO的方法为,以NH3为还原剂的SCR法。

SCR是成熟高效的脱硝技术,可以用于SCR还原剂的原料有三种:液氨、尿素和氨水。液氨系统具有技术成熟、系统简单、投资成本低等优点,但氨是具有可燃、易爆特性的有毒物质,使用过程需加强管理,注意防范污染控制和环境风险。尿素是一种稳定、无毒的固体物料,可以散装运输并长期储存,但其投资和运行成本高于液氨系统,尿素可分解出NH3与NOx反应,达到脱硝效果。氨水脱硝由于存在含水问题,运行能耗较高,其安全性介于液氨系统和尿素系统之间。本文主要对选择尿素作为SCR装置的还原剂时,装置处理效果分析。

废气在SCR装置中的运行过程为:废气→主抽风机→气-气换热器→电加热器→尿素喷入→混合器→SCR反应器→气-气换热器→烟囱。

(1)气-气换热

经过除尘处理后的废气经风机输送进入气-气换热器内(板式换热器),与催化反应器出来的处理尾气(260℃)换热,提高废气温度至160℃后进入催化反应器。

催化反应器内催化剂可采用镍、铜等的氧化物,催化剂改变化学反应速度而本身又不参与反应,反应前后基本没有消耗,使用寿命长,但催化剂在使用过程中,可能发生毒化、阻塞现象,一般3~5a需更换一次。

(2)电加热器加热

经过气-气换热器换热后的废气再通过电加热器加热到SCR所反应温度(260℃左右)。

(3)还原剂的混合

加热后废气进入还原剂混合器内,尿素溶液与压缩空气充分混合,进入混合器,混合器设有二流体雾化器,使尿素溶液雾化成极小颗粒的液滴,并分解为NH3和CO2,至SCR反应器。

(4)SCR净化处理

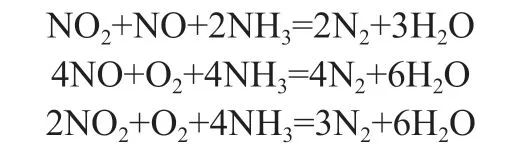

NOx废气加入还原剂后进入SCR反应器内,废气中的NOx与NH3在催化剂的作用下发生反应并转化为无害的N2与H2O,从而实现达标排放。反应方程式如下:

SCR反应器出口可设置NOx浓度在线监测仪及NH3在线监测仪,实时检测NOx、NH3排放浓度,NOx浓度在线监测仪设负反馈联动,一旦NOx排放浓度高于排放限值,则系统会自动调整尿素供应管线上的调节阀来增加尿素加入量。尿素投加由一套定量给料系统完成。尿素溶液通过给料泵输送到雾化器内,与压缩空气混合后通过喷嘴喷射进入混合器内与废气混合。尿素溶液给料管道上设置有气动流量调节阀和压力变送器,气动流量调节阀根据NOx在线监测仪反馈的数据自动控制阀门的开度,来调节尿素溶液的流量。同时,给料泵通过压力变送器反馈的压力数据自动调节运行频率,保证输送管内的压力均衡。通过NOx浓度在线监测及负反馈装置,可控制尿素平稳投加。在 NH3/NOx的摩尔比为1时,NOx的脱除率可达 90%,NH3的逃逸量控制在5mg/L以下[2]。

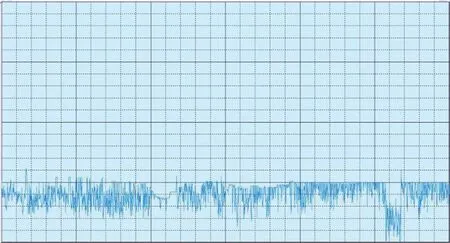

根据某采用SCR装置处理NOx废气的催化剂实验装置连续6个月的NOx排放浓度曲线(见图1),NOx排放浓度基本在30~50mg/m3。

图1 某公司催化剂实验装置配套SCR装置的NOx排放浓度曲线图

(5)NH3逃逸控制措施

①在装置出口安装NOx、NH3浓度在线监测仪。

②在尿素投加泵上设置气动流量调节阀和压力变送器,与SCR单元出口NOx、NH3浓度在线监测仪进行连锁控制,根据NOx在线监测仪的反馈数据自动控制阀门的开度,以准确控制尿素投加量,尽量减少尿素的过量比例。

③尿素给料泵通过压力变送器反馈的压力数据自动调节运行频率,保证输送管内的压力均衡。

④在SCR单元与加热器之间设温度连锁与报警装置,SCR温度波动到设定范围时,视为尿素投加系统发生故障,立即停止所有工艺进料,关闭电加热及尿素投加阀,防止NH3排放超标。

⑤在SCR单元后设置水洗、酸洗等废气处理装置作为保障措施。

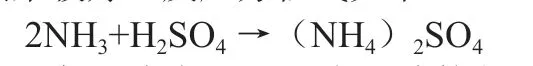

2.3 NH3废气

处理NH3废气常用方法为水吸收和酸吸收,氨气极易溶解于水,常压下温度为10℃时氨气在水中的溶解度可达 1∶700,但氨气溶于水时会释放大量的热量,使得水的温度会随着氨气的不断溶解而不断升高,氨气在水中的溶解度也因此大幅下降使原本溶解在水中的氨气重新溢出[3],因此,采用酸洗塔处理效果较好,反应方程式如下:

酸洗塔内部一般设有备用泵,电源连接与厂区备用电源,以确吸收塔稳定运行。吸收塔设自动pH监测系统及加药系统,保持pH在2~3,确保NH3有效去除。某企业采用酸洗塔对 含氨废气进行处理,根据其连续三年日常监测情况,氨的排放浓度为0.86~2.33mg/m3。

总的来说,碱性气体采用酸液喷淋吸收法工艺成熟,只要在运行过程中确保工艺参数在设定的范围内,吸收液循环使用,并连续排放和补充,保持吸收效果,污染物的去除效率可基本维持不变,保证了排气稳定达标。

3 结语

石油和化学工业的发展离不开催化剂的使用,而催化剂生产过程所排放的颗粒物、NOx,由于其对环境和人体健康的危害性,已被列入国家污染物排放总量控制计划,企业应注意根据环境影响评价文件的要求,强化环保措施及环境管理,使环保措施得到有效监管,并能通过及时信息反馈,保证环保措施有效稳定运行,确保各废气污染物达标排放。