烃化反应器及关联设备的布置和配管设计

2020-07-25刘卫峰

刘卫峰

(连云港沃利工程技术有限公司上海分公司,江苏连云港 222000)

化学工业作为国家的支柱产业之一,在国民经济中具有举足轻重的地位,对人民生活和生产具有重要意义。化学反应过程是化工生产流程中的中心环节,反应器是化工生产过程中一系列设备中的核心设备。因此反应器及其关联设备的布置和管道设计的合理与否,将直接影响建设成本,生产成本以及产品质量等。

1 烃化反应器及关联设备的流程和设备布置

本文所述反应器为某苯酚丙酮项目中异丙苯装置的烃化反应器,两台并联,ID 3 300mm × 4 800mm,设计压力4.6/FV MPaG,设计温度250/120℃,操作压力2.2MPaG,操作温度155℃,属于塔式反应器,采用同径裙座支撑,物料顶进底出。

1.1 烃化反应器及关联设备的流程简述

原料丙烯和苯从设备顶部进入烃化反应器,以氧化铝作为催化剂,反应生成异丙苯。副反应有丙烯在高温下发生聚合反应;异丙苯和丙烯结合生成二异丙苯,为减少以上副反应的发生,通过使原料苯过量,对丙烯进行稀释。反应生成的混合物从设备底部流出,一部分去下游分离塔进行分离;一部分由烃化反应器循环泵打入烃化循环冷却器(釜式)冷却,之后返回到烃化反应器再次反应;两台反应器并联,三台循环泵两开一备。物料流程图见图1。

1.2 烃化反应器及关联设备的布置

烃化反应器是异丙苯装置的重要设备,布置时需要考虑方便装卸填料、吊装等,与相关烃化循环冷却器、循环泵等设备集中布置。为了节省占地面积及配管方便,在异丙苯装置主框架的北边,增设了三层小框架,将三楼和主装置楼层通过楼梯连接起来,两台反应器布置在小框架的东边,反应器的东边是催化剂装卸区域,两台反应器南北向中心对齐布置。规范要求若反应器卸料口在下方时,为了方便运输车辆通行,净空不宜小于3m[1],本反应器虽然下方不通车,但侧方留有车辆停放的区域,为了使催化剂卸放时能自流进运输车辆,结合泵的NPSH要求,将两台烃化反应器裙座高度设计为6m,催化剂卸料口距裙座底板为3.4m,满足了规范要求。将三台烃化反应器循环泵布置在小框架南侧地面,和主框架下其他泵布置在一起,备用泵在中间,电机端统一朝南。将两台烃化循环冷却器布置在小框架的二楼,抽芯区域统一设置在北边。三楼用于布置反应器顶部管线阀组、公用管线阀组、安全阀等,设备布置见图2。

2 烃化反应器的配管设计

与反应器及关联设备相连的管线众多,包括工艺物料管线、低压蒸汽、低压凝液、氮气、安全阀、火炬气等管线;因公用工程管线配管遵从常规并无特殊要求,故不再论述。本文主要针对工艺物料管线进行论述,其工艺参数为设计压力4.6MPaG,设计温度250℃;操作压力2.2MPaG,操作温度155℃;属于高温管线,因此管线设计时需重点考虑管线柔性,尽量采取自然补偿的方式,使管线满足应力要求,保证设备管口受力小于许用值要求。

配管时需首先确定操作侧和配管侧,研究管口方位,合理设置联合操作平台,规划装填催化剂区域等。将反应器东侧作为操作区,用于设置梯子平台以及装卸催化剂,将人孔,填料卸料口等布置在东侧;将西侧作为配管区进行管道布置。烃化反应器的反应温度参数很重要,有三个热电偶都是贯穿整个反应区域且很长,为了保护热电偶,管口采用内伸管型式,其中两个在上封头的热电偶管口内伸管长约6m,侧壁内伸管长约3.4m;在布置其管口方位时需考虑足够的检修抽芯空间,将上封头的两个热电偶管口以设备中心线南北对称布置,在封头顶部设置操作检修平台;侧壁热电偶管口朝东,设置人孔操作平台,兼顾检修侧壁的热电偶。

原料和产物均含有剧毒的苯,为了防止苯泄漏,除了必须使用法兰连接形式外(如与设备法兰连接处,管道盲板处等),其他所有的管道阀门和管件均选择焊接形式;所有管道上的放空和导淋全部采用密闭排放形式且为双阀,中间加检测阀,放空接入火炬系统,导淋接入工艺系统地下管网进行收集。

2.1 原料管线的配管设计

原料管线管径不大,配管相对简单,在上游加热后的原料苯管线(Line 01-6”)在小框架12m平台下接入1#烃化反应器入口循环管线(Line 03-16”);2#烃化反应器的原料苯管线(Line 06-6”)是从1#烃化反应器出口管线(Line 04-20”)上引出,管线“步步高”同样在12m平台下接入2#烃化反应器入口循环管线(Line 23-16”),将两组操作阀组布置在12m平台上高点,这样即方便阀门操作,管线也不会有积液。

原料丙烯管线(Line 02-3”)来自异丙苯主装置,靠框架柱子“步步低”布置,在靠近反应器入口循环管线时分为两路,分别从顶部接入两台反应器循环管线。

2.2 烃化反应器出口到烃化循环泵入口管线的配管设计

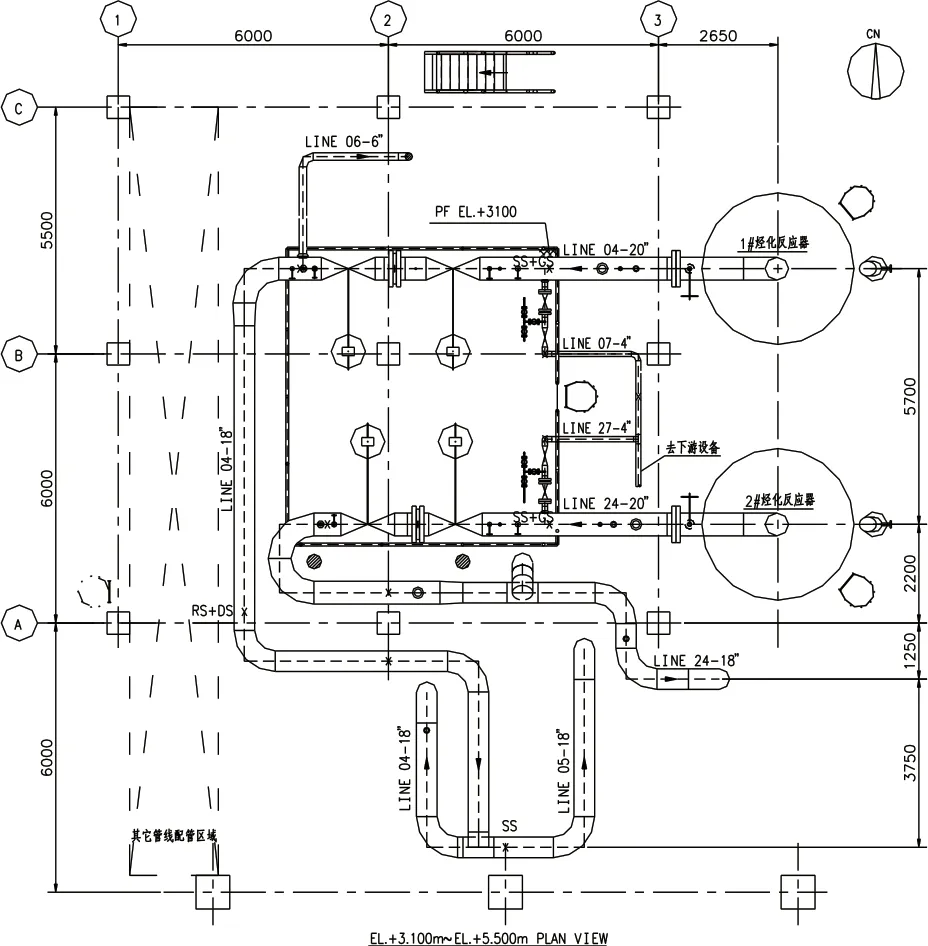

烃化反应器出口到烃化循环泵的入口管线(Line 04/24-20”)管径大,温度高,配管设计的重点是管道柔性,因此在反应器出口处管线设计了水平π型自然补偿,在循环泵入口处设计了垂直π型自然补偿;为了防止因设备膨胀使反应器出口管口力超过许用值,将出口第一个支架设置为弹簧支架加导向支架,其他采用刚性支架;管道“步步低”进泵以防止泵的气蚀。将两台反应器出口管道上的切断阀装在水平管道上,设置了3.1m共用操作平台,方便操作维修。管道平面布置见图3。

图3 管道平面布置(一)

2.3 烃化循环泵到烃化循环冷却器管线的配管设计

烃化循环泵体积大且高度高,在设计泵出口管线(Line 08/26/28-12”)时,为了方便阀门操作且增加管道柔性,将管线从泵出口接出后降至和入口管线同高度,依序安装阀门后从底部接入管底标高2 300mm的汇合管(备用泵是兼顾两台泵,因此三台泵进出口都是相互连通的);这样既增加了管道柔性,又不影响人员在下方通行,根据P&ID泵出口管线汇合后还需要安装两个串联的孔板流量计,为了保证测量精度需要满足前15D后5D的直管段长度,考虑到节省空间,将管线设计成U型,将两个流量计分别安装在U型两侧,这样既满足了仪表直管段的要求,又增加了管线的柔性;将管线上的调节阀组安装在5.5m平台上靠近烃化循环冷却器入口处。在管道支架设计时,在靠近管口处设置了止推架,以消除因轴向推力过大而造成对设备管口的破坏。在U型自然补偿段两侧和调节阀组前各设置了导向架,其余各点均设置滑动架。

2.4 烃化循环冷却器到烃化反应器顶部入口管线的配管设计

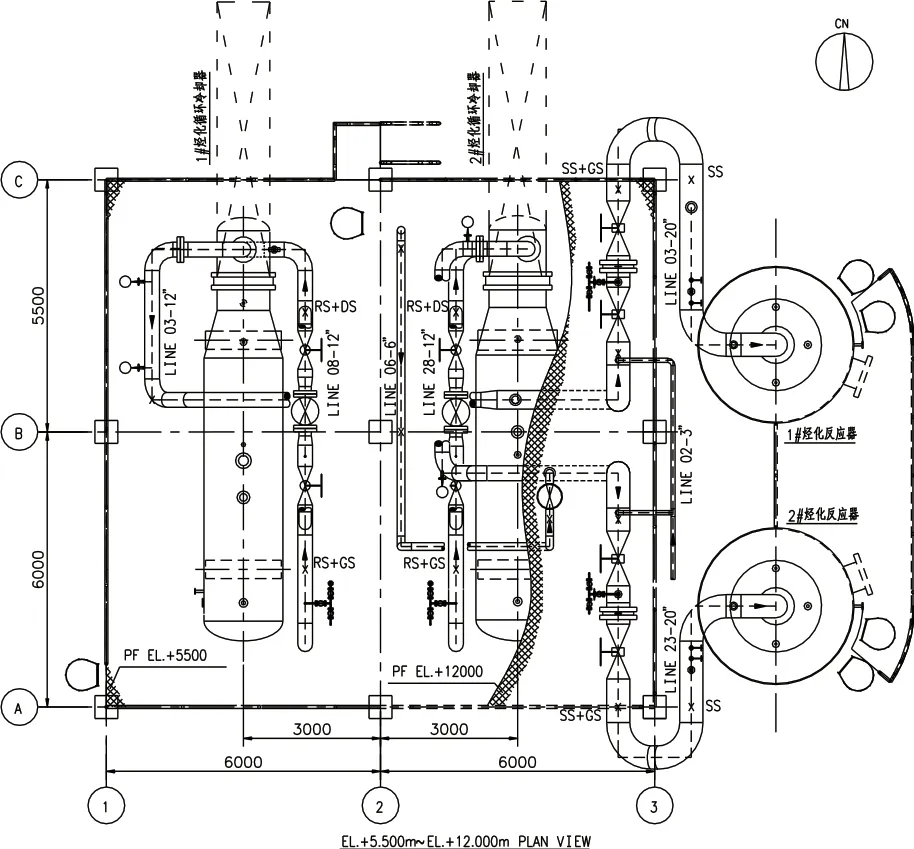

烃化循环冷却器到烃化反应器顶部入口的管线(Line 03/23-20”)同样管径大,温度高,消除应力,控制管口力则是管道设计的重点,管线设计时在烃化循环冷却器出口设置了π型自然补偿,在靠近管口水平管上增加了一对拆卸法兰,方便设备检修;在烃化反应器入口处同样设置了π型自然补偿,两套反应器的配管尽量做到对称布置,管道上的阀组集中布置在12m平台东侧靠柱的位置。管道支架设计时,考虑到设备热胀有向上的位移,防止采用刚性支架脱空而引起管口受力超出许用值,因此应力计算时在烃化反应器入口的 π型自然补偿上设置了弹簧架以及弹簧架加导向架的组合架,以满足在各种工况下设备管口的受力均在许用值之内。管道平面布置见图4。

图4 管道平面布置(二)

2.5 产品管线的配管设计

反应生成的产物除了进行循环,主要还是作为产品送去下游分离塔进行分离,从而得到目标产品异丙苯;其管线管径小(Line 07/27-4”),配管相对简单,配管时管线走向有一定的柔性即可。分别从反应器出口管线上水平接出,将阀组布置在3.1m平台上靠近主管,之后汇合后送去下游分离塔进行分离。

2.6 安全阀管线的配管设计

烃化反应器相关设备和管线上安全阀设置较多,且均为一开一备两组;配管时将所有安全阀布置在小框架的最上层且高于火炬总管,集中成排布置,两侧留出检修通道,这样既方便集中维护又整齐美观,在平台下设置一根火炬次总管,将所有安全阀出口管线统一从上方顺介质流向45°接入,再将次总管从上方顺介质流向45°接入火炬总管。

3 小结

烃化反应器在设备布置时需要考虑设备吊装,运输催化剂车辆通行的道路和装卸催化剂的空间等,与相关联设备宜集中布置节约用地。

烃化反应器及关联设备配管时需首先确定操作侧和配管侧,研究管口方位,尤其注意热电偶的方位和抽芯空间,合理设置操作平台。对于高温管道尽量采用自然补偿的形式,和应力专业保持密切沟通,找到最优的方案,根据应力计算合理增加弹簧支吊架,符合应力要求的情况下管道尽量短且少拐弯,尽量避免出现袋型,管道离梁柱不能太近,以免管道变形时出现碰撞,阀组宜集中布置在平台上等。