用于整体房屋木塑复合墙板的技术

2020-07-25蔺焘

蔺 焘

(亨斯迈化学研发中心有限公司,上海 200245)

1 引言

近年来我国化学建材快速发展,PVC广泛应用于板材、管材、建筑异型材以及窗框型材等。PVC木塑墙板作为新型墙体材料,与传统的墙体材料(如黏土砖,砌块)相比具有轻质、保温、隔音、抗震、防火、可再生等诸多优点,但其价格相对于传统墙体材料,价格偏高,影响其在建筑领域的大规模推广和应用[1-2]。

在塑料制品中增加填料填充量是降低成本最直接有效的方法,但是填料过多的加入不仅影响制品的性能甚至失去使用价值,更甚者会直接影响产品的加工性能乃至不能成型。

多年PVC木塑墙体材料生产实践中发现,填充量较高的PVC制品在挤出生产过程中真空口位置处的物料很难达到半塑化状态,甚至出现真空口冒料的现象,最终导致生产不稳定。造成这一现象的最根本原因就是随着填充量的增大,物料流动性变差,塑化变差。因此实现PVC制品高填充,关键是要提高无机填充物在基体中的分散性,增加物料的流动性及塑化能力。

本研究通过高填充墙体材料的专用配方体系研究以及专用挤出成型装备的研究,解决了木塑复合材料体系界面能弱、流动性差、防火抑烟、高填充组分塑化困难等技术难题,开发了PVC木塑墙板的成型技术。新型木塑墙体材料属于新一代绿色建材产品,施工快捷,节能环保,是建造周转用房、应急房屋及新农村建设用房等村镇宜居型住宅的理想产品。

2 高填充复合墙板配方研究

对不同表面活化剂、润滑体系的种类和用量做了大量对比性实验,分析不同表面活化剂、润滑体系对物料加工成型性的影响,在保证产品性能合格,生产稳定的基础上筛选确定出分散剂、润滑剂、表面活性剂最优的配方组合。

复合墙板中废料填充量的增加会造成物料塑化困难、流动性差、脆性大等问题,墙板属于异型材,断面结构复杂,各个部位物料流动分布差异性较大,这为高填充墙板的成型增加了技术难度。本研究的技术难点在于高填充条件下,通过调整配方,解决物料塑化困难、流动性差、成型困难等问题,同时确保物料对机械设备磨损小,正常连续生产,产品性能符合国家标准规定。

2.1 表面活性剂的研究

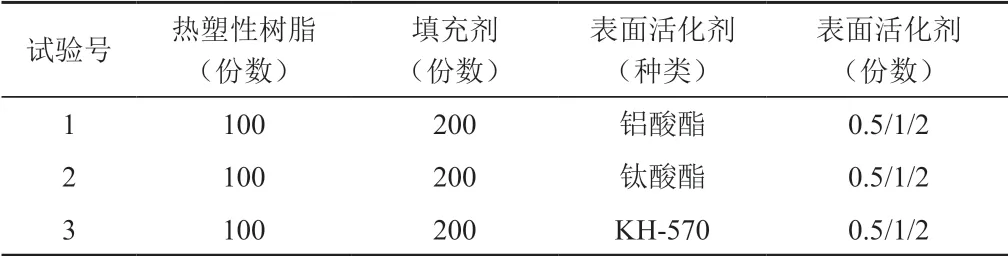

活性剂是一种两性结构物质,分子中的一部分基团可与非金属矿物粉体表面的各种官能团形成强有力的化学键[3]。确定表面活性剂的种类和比例,取得配方原料最优的比例和组合,研究不同表面活性剂对填料分散性和物料成型性的影响。本研究实验所用到的表面活性剂有铝酸酯偶联剂、钛酸酯偶联剂和硅烷偶联剂(KH-570)。实验方案如下。

表1 表面活性剂研究实验方案

2.2 润滑剂体系研究

确定配方中最优的润滑剂的种类和比例,研究不同润滑剂体系在挤出过程中对成型性的影响及制品性能的影响。本研究实验所用到的润滑剂有硬脂酸钙和硬脂酸钡。实验方案见表2。

表2 润滑剂体系研究实验方案

2.3 工业废料填充量

在最优配方的基础上,每次废料填充量增加30份,每增量一次,实验验证一次。观察物料真空口的塑化情况,并适时调整。在生产和实验中出现润滑性能、韧性指标和刚性指标失衡时,及时调整和处理,适量增加或减少加工助剂或润滑剂,以确定最终配方。

3 工艺参数的研究

高填充复合墙板制备过程中,不同的混料和挤出工艺会对产品质量和生产产生关键的影响。本研究考察不同的混料和挤出工艺对墙板成型和物理力学性能的影响,确定最优的混料和挤出工艺中的技术参数。复合墙板的工艺路线见图1。

3.1 填充剂表面改性工艺条件研究

为改善填充剂与树脂基体之间的界面结合,生产中需要对填充剂进行表面改性,表面处理后的填充剂用于树脂聚合物的填充材料,与未经改性的填充剂相比,生产稳定性和力学性能显著提高[4-5]。同时,表面改性的工艺条件对改性效果有重要的影响,活化改性的温度和时间都是需要选择和调控的因素。

图1 复合墙板的工艺路线

本研究将对高填充复合墙板材料填充剂活化改性的温度和温度恒定时间进行研究,考察改性条件对填充剂活化程度的影响,确定最优的活化改性条件。研究中将活化温度和恒温保持时间确定为实验的两个因子,进行双因子实验。活化温度有105℃,115℃,120℃三个水平,活化时间有2min,3min, 4min三个水平。其中高速混料机的电机转速设在700~800r/min。

3.2 混料工艺的研究

混料环节是加工工艺流程中一个重要的环节,是将各种原料按比例和设定的投料顺序投入到混料机中,通过搅拌对原料进行混合。本研究将混料工序中的混料温度和温度恒定时间进行研究,考察不同混料条件对墙板产品性能的影响,确定最优混料工艺。研究中将混料温度和恒温恒定时间确定为实验的两个因子,进行双因子实验。混料温度有115℃,125℃,135℃三个水平,温度恒定时间为30s,50s,70s三个水平。其中混料机的电机转速设在600-900r/min之间,实验中冷混温度定为40℃。

3.3 高填充复合墙板挤出工艺的研究

本研究所用的挤出设备是φ92/188锥形双螺杆挤出机,当设备和原料固定后,加工工艺的控制是影响产品质量的关键因素。其中挤出工艺包括挤出机机筒的温度、合流芯的温度、模具的温度等;另外螺杆转速不但影响物料的塑化,也是影响产品性能的关键工艺参数。本研究分析了螺杆转速和挤出温度对产品性能的影响,实验方案见表3。

表3 挤出工艺研究实验方案

实验中通过测试各样本的静曲强度弹性模量冲击强度来衡量各生产工艺对产品性能的影响。生产各个环节的工艺流程及参数确定之后,进行中试生产。在中试生产中,及时发现问题并分析解决,考察产品生产的稳定性,中试稳定生产7d以上可以正式投入大规模生产。

4 挤出设备的研究

木塑墙板材料配方属于多相、多组分体系,物料的特殊性决定了挤出用螺杆结构的特殊性。因木粉蓬松体积大,在固体输送段需要螺距较大的输送元件,以提高输送能力。在压缩段和熔融段,需要不同螺距和螺纹头数的螺杆元件的组合,实现对物料的压缩、塑化[6]。木粉和无机填充物的高添加量,决定了螺杆结构必须有较强的分散混合能力,剪切作用又不能太强,以避免对木纤维的破坏。

4.1 不同导程和螺纹头数的输送元件

本研究螺纹元件包括三头输送元件和双头输送元件。三头螺纹元件在相同的螺杆转速下,可以对物料施加更高的平均剪切速率和剪切力;由于三头螺纹元件比双头螺纹元件的螺槽浅,物料层变薄,三头元件的热传递性能好,利于物料塑化、熔融。在相同的剪切应力和扭矩下,双头螺纹元件的输送效率高产能高。

本研究通过双头螺杆元件的设计提高螺杆的输送效率,提高木粉的添加量;通过三头螺杆元件的设计与合理布置,提高螺杆的剪切塑化能力;通过不同螺距的组合,实现了对物料的压缩、塑化。

4.2 开沟槽螺杆元件

锥形双螺杆挤出机具有输送能力大、加料段螺槽传热面积大、物料所受的剪切速率低、螺杆所受的轴向压力小、推力轴承和分配齿轮的使用寿命长等优点,但其混合效果较差。本项目开发的木塑墙板配方体系属于多组分复杂体系,木粉和无机填充料添加量高,对螺杆的混合效果提出了更高的要求。对此,本项目在螺杆设计上采用了混合效果好、剪切速率小的开沟槽螺纹元件。

开沟槽螺杆元件包括轴向沟槽和垂直螺棱沟槽元件,主要作用是增强回流,提高混合、分散能力。

根据以上改进方案,设计螺杆构造,完成螺杆设计图,预约厂家定制,进行中试实验,在实验中发现问题并解决,完成高填充墙板所用螺杆的进一步推广和应用

5 结语

通过配方中的表面活性剂,润滑体系调整以及螺杆、机筒改进,使原料在挤出过程中电流稳定,真空口的物料达到半塑化状态,生产稳定,满足规模化、连续化生产。

通过配方调整及螺杆机筒改进,在高填充条件下,产品性能满足企业标准及JG/T169-2005建筑隔墙用轻质条板相应要求。

本文PVC木塑墙体材料中无机填料占总重量的70%,成本降低30%,使新型PVC木塑墙体材料的价格与传统墙体材料(如黏土砖,砌块)基本持平,有利于新型PVC木塑墙体材料的大面积推广和应用。

下一步工作思路和改进措施:对挤出模具流道进行改良,在其内部开设循环冷却水流流道,加强冷却效果,提高挤出效率和产量。