基于VisVSA在后保险杠与尾门的尺寸偏差分析

2020-07-24苏世栋

苏世栋

摘 要:汽车后保险杠与尾门的间隙段差匹配一直是汽车主机厂整车感知质量的重点和难点。以某车型后保险杠与尾门间隙段差为例,通过VisVSA软件采用Monte Carlo(蒙特卡罗)方法进行虚拟偏差分析以及优化方案的虚拟验证,减少实车匹配阶段的重复性工作,对缩短项目开发周期以及节省成本具有重要意义。

关键词:VisVSA;偏差分析;后保险杆;尾门

1 引言

随着人们对美观的追求越来越高,对汽车静态尺寸感知质量的要求也越来越高,尺寸偏差分析在汽车尺寸前期开发占据这愈发总要的地位。尺寸偏差分析过程中,若是简单的提高尺寸链中每个链环公差要求会增加生产成本。各公司都希望通过优化定位、采用简易工装、者先进的制造工艺或采用稳定容差大的结构等方法缩短尺寸链环、减少公差累积。尾部作为整车可视A面,尺寸静态感知质量尤为重要。

本文基于VisVSA技术,以某汽车后保险杠与尾门尺寸匹配为例,采用数字化手段进行尺寸分配方案的优化,进一步提高了尺寸偏差分析的精度和容差设计的合理性。

2 VSA偏差分析的原理以及流程

偏差分析(Variation Analysis),简称VA,核心思想是采用Monte Carlo(蒙特卡罗)方法模拟实际生产中零件的制造或者装配过程,以此仿真分析实际零件制造或装配中的尺寸问题,蒙特卡罗模拟法事一种以概率和统计理论方法为基础使用随机数来解决很多计算问题的方法。将需求解的问题和相应的概率模型联系起来通过计算机虚拟抽样和统计,可得到稳定的近似解。工程生产近似的概率模型为正态分布,VisVSA软件根据输入的零件形位公差,和相应的概率模型,随机产生不同尺寸的虚拟零件,进行多次模拟装配,对需求解的尺寸链封闭环进行多次测量和统计,最终可得标准偏差(σ)、工序性能(CP)、工序能力(CPK)等关键参数。

如图1,通过分析装配环节上零部件的尺寸分布和公差,考虑偏差的累积和传播,来计算装配体的尺寸分布和总成公差,实现在设计阶段对结构方案的尺寸质量进行评估。偏差分析宗旨是在成本、制造能力范围内合理分配零部件制造公差,使每个零部件公差符合设计要求。但并不是所有的零部件公差都能符合要求,这时候需从产品结构设计、工艺设计等方面找出影响因素,减少公差源,或者通过更改结构设计,将车身公差累积到非重点的特征上。

3 后保险杠与尾门偏差分析

后保险杠与尾门偏差包括后保险杠与尾门竖直段&水平段之间的间隙段差,如图2。

其偏差累积不但与各级零件的公差设定直接相关,还与尾门自身的安装定位方式相关,相关影响的因素包含后保险杠、后保险杠左右安装支架、后保险杠中间安装支架、尾门总成、白车身、尾门安装工具。

3.1 后保险杠与尾门分析的输入和输出

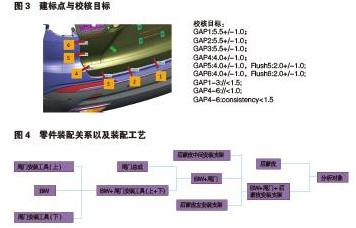

一、输入:(1)相关三维数据,后保险杠、后保险杠左右安装支架、后保险杠中间安装支架、尾门总成等;(2)目标文件DTS,建标点与校核目标如图3;(3)装配工艺,各零件装配关系以及装配工艺,如图4;(4)相关零件定位信息&公差信息等。

二、输出:(1)VSA分析模型和分析结果;(2)白车身公差建议,后保险杠装配方向以及后保险杠中间安装支架结构优化建议报告

3.2 后保险杠定位方案

后保险杠安装点较多,各方向均有控制点,此次分析采用两种装配方案进行分析。

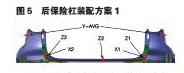

Case 1:Z向为第一装配方向,用于分析水平段U/D间隙。 其中Z1/Z2为卡扣配光孔,添加浮动变量装换成第一安装面;X向取两点为第二装配方向;Y向采用与左右安装支架面居中装配 ,如图5。

Case 2:X向为第一装配方向,用于分析竖直段C/C间隙和面差。X1-X4第一装配方向;Z1/Z2第二装配方向;Y向采用与左右安装支架面居中装配,如图6。

3.3 建立偏差分析模型进行分析

各项输入信息为前提下在VisVSA软件中建立偏差分析模型以及建立装配和测量,如图7。

分别对上述两种装配方案进行5000次的仿真计算,后保险杠与尾门的间隙、面差分析结果见表1(方案1),结果分析如下:

水平段GAP1-GAP3:在后蒙皮中安装支架Case1装配结果如下,结果超差大,6σ偏大。经分析,后蒙皮中间安装支架为Y向长条型结构,第一装配方向几乎在一直线上,装配时容易摆动,影响Z向精度,结构不稳定。建议优化结构!

表1说明:1、超差0~3%为绿色,可接受;2、超差3~10%为黄色,待讨论;3、超差>10%为红色,需整改

3.4 针对分析结果进行优化

(1)后保险杠中安装支架:

Case1(原有结构):由于该支架长条形Y向很长Z向很窄,3个点难于构成一稳定的主定位面,采用4个点做第一装配面 ,后保险杠中间安装支架Z向test点偏差情况如图8。

在后保险杠中安装支架Case1装配结果如下,结果超差大,6σ偏大。经分析,后蒙皮中间安装支架为Y向长条型结构,第一装配方向几乎在一直线上,装配时容易摆动,影响Z向精度,结构不稳定。建议优化结构如图9!

优化结构后,在后蒙皮中安装支架取Z向测试点结果如图12所示,结果好不超差,6σ小,结果稳定。优化后对模型间隙段差进行重新分析,结果见表1(方案二),结果良好不超差,6σ较稳定。

4 结语

本文介绍了三种偏差分析方法的原理和适用场合,着重介绍了使用蒙特卡洛方法的VSA软件的使用,通过对某车型后保险杠与尾门匹配偏差的分析,解决了产品设计阶段后保险杠最优定位方案的选取以及尺寸链环优化问题,降低了后保险杠与尾门间隙段差匹配的超差率。同时方案优化选取过程中将尺寸链中各链环敏感度系数大小作为参考项,通过产品结构的更改,充分考慮到零件安装定位点的尺寸偏差放大效应,提高匹配的稳定性,以上方法已在实车匹配中得到验证。

参考文献:

[1]崔庆泉. 轿车尺寸同步工程实施综述[J]. 机械研究与应用,2013(6):191-194.

[2]张振珠. 车身公差分配及质量控制[D].重庆:重庆理工大学,2012.

[3]方红芳.计算机辅助工序尺寸及其公差设计[M].上海: 中国纺织大学出版社,2000.

[4]林忠钦. 汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[5]吴昭同,杨将新计算机辅助公差优化设计[M].杭州: 浙江大学出版社,1999.