汽车座椅耐久性测试系统设计及力载荷跟踪控制

2020-07-24蔡博檀廷军危大波

蔡博 檀廷军 危大波

摘 要:汽车座椅坐垫、靠背、靠背骨架等强度及刚度等疲劳耐久性是汽车座椅总成检测项目中的重点,但是普遍存在着由于受交变载荷、被测对象刚度及形状影响而导致出现力载荷跟踪不准确、延时时间长等问题,严重影响了汽车座椅耐久性检测项目的检测效率与测试准确性。基于此,搭建了一套以工控机为控制器,伺服电动缸为执行器的控制系统,采用PID算法解决了交变载荷下的力跟踪误差大、延时长等问题,取得了良好的试验效果。

关键词:汽车座椅;疲劳耐久;控制系统;力跟踪;PID算法

1 前言

随着人们对汽车乘坐要求的提高及汽车行业的快速发展,汽车座椅检测的市场需求和应用前景越来越广泛。汽车座椅是汽车被动保护中起决定性的组成部件,是汽车的重要安全部件。主机厂在汽车座椅采购前均需要进行性能检测,其性能好坏直接关系到汽车座椅开发、乘员驾乘舒适性、安全性以及消费者使用印象[1-2]。

在汽车座椅总成检测项目中,汽车座椅坐垫、靠背、靠背骨架等座椅部件的强度、刚度以及疲劳耐久性检测是座椅总成测试中的重点。同时座椅靠背骨架总成刚度、座椅坐垫向下强度、靠背骨架总成耐久性等测试项目在交变载荷下普遍存在着测试系统搭建复杂,测试流程繁琐,强度试验中力跟踪误差太大、延时过长等问题,导致在汽车座椅坐垫、靠背、骨架等检测项目耗时长、检测不准确[3]。

基于此,本文针对汽车座椅坐垫强度、靠背骨架总成刚度、靠背骨架总成耐久性检测试验,搭建了一套通过USB采集卡采集力传感器、位移传感器得到的数据,以工控机为控制器、伺服电动缸为执行机构的控制系统;针对在座椅总成疲劳耐久测试中出现的力跟踪不准确、误差过大、延时长等问题,采用PID算法进行力跟踪控制,在试验中进行参数调节,最后通过试验验证,本文设计的控制系统效果良好,具有较强的实用价值与借鉴意义。

2 座椅耐久试验测试台控制系统设计与搭建

汽车座椅一般由头枕、靠背、调节装置、坐垫和座椅连接件组成。在汽车行驶中,汽车会经历起步、加速、制动等复杂工况,座椅要承受复杂的载荷,因而必须有足够的强度、寿命以及受冲击、交变载荷时不会发生断裂、严重变形等损坏现象[4-5]。对于汽车座椅总成的检测,主要参考标准《QC/T 740 乘用车座椅总成》中的试验方法,其中对座椅坐垫向下强度、靠背骨架总成刚度、靠背骨架总成耐久性等试验的技术要求和试验方法都有了明确规定,即将座椅(坐垫、骨架总成、靠背等)安装到刚性夹具上,将试验夹具固定在工作台上,需要施加一个在标准中规定的循环交变载荷,经过一定次数的循环载荷,以此考察座椅坐垫、靠背、靠背骨架总成的强度、刚度、耐久性能。

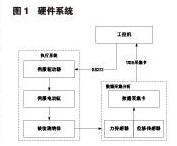

考虑试验中的重复性以及对被测物体施加载荷的稳定性,选择伺服电动缸作为执行机构,伺服电动缸主要将电机的回转运动转化为直线运动,实现电动缸的加载[6];考虑到试验测试车间工作环境的现场环境,选择工控机作为控制系统的控制器,主要完成算法控制,分析并保存数据;力传感器实时采集加载力的变化,并将数据上传到工控机,搭建汽车座椅疲劳耐久性测试系统,硬件系统如图1所示。

整个硬件系统主要由力传感器、位移传感器、伺服电动缸(伺服电机、驱动器以及传动部件等)、工控机、USB采集卡、RS232通讯线缆等,将被测物体安装以及力传感器、位移传感器安装在伺服电动缸的输出轴上,通过USB采集卡采集被检测物体所受的压力及位移量信息,工控机根据采集到的信息进行控制,伺服驱动器驱动伺服电动缸作用于被检测物体,完成整个检测测试试验。

完成整个硬件系统设计后,需要对相关的硬件设备进行选型,分别对工控机、USB采集卡、伺服电动缸等部件进行选型,如表1所示。

3 座椅耐久试验测试台软件系统搭建

控制系统是汽车座椅试验测试台的核心部分,通过控制系统将实现试验台机械结构系统与电气控制部分的自动化控制,实现试验台控制系统的软件有很多种,但是考虑软件控制系统搭建的便捷性与易操作性,基于Labview软件利用与实际仪器相似的各种控件进行可视化编程,可大大简化、降低软件的开发周期[7]。

在利用Labview中的控件以及各种函数模块搭建汽車座椅耐久性测试系统之前,采用PID算法进行电动伺服力闭环系统控制建模,由于座椅坐垫、靠背骨架等在强度、刚度耐久性测试中处于交变载荷的试验环境,需要保证力载荷的实时性、准确性、低时延,建立如图2所示的电动伺服力闭环控制系统。

在工业控制系统中,PID控制结构简单、鲁棒性好、适应性强,在工业控制中有广泛的应用[6],在汽车座椅坐垫、靠背骨架、靠背骨架总成强度、刚度、耐久性测试中,考虑现场作业环境以及试验的操作便捷性,试验测试台的控制算法选择PID算法模型,针对汽车座椅头枕、坐垫、靠背、靠背骨架等不同刚性的刚柔性被检测物体,只需要在Labview中调整P、I、D这三个参数即可,调整方便、快捷、易于实现[8]。

Labview程序框图控制面板中有封装好的PID模块,因而可以直接调用,嵌入到控制系统程序框图中,在Labview中搭建汽车座椅耐久性测试系统,如图3所示。由于工作现场环境的干扰,导致力、位移传感器实时采集得到的数据会受到干扰而导致数据跳跃,采用数据滤波等方法消除系统中的干扰因素,且在PID控制中需要进行输出范围限制防止控制算法无法进行收敛。

4 试验结果分析

完成汽车座椅耐久性测试硬件系统搭建与Labview软件控制程序撰写后,进行硬件连接与软件调试,参照GB/T 740 乘用车座椅总成中对座椅坐垫、靠背骨架等的技术要求和试验方法,基于汽车座椅坐垫进行加载试验,得到的试验结果如图4所示。

Labview中已封装好PID模块,可以在线设置P、I、D三个参数并进行在线调整,按照试验步骤进行试验,以30N/s的速度进行座椅坐垫力加载至400N,保持2s,得到力加载曲线图,从试验结果中可以看出,力加载实时曲线与所设定的目标力曲线基本重合,力误差范围在±10N以内,力跟踪效果良好,满足座椅坐垫、靠背、骨架总成等部件测试的强度、刚度的耐久检测要求。

5 结论

针对汽车座椅坐垫、靠背骨架总成刚度、靠背骨架总成耐久性等疲劳耐久性试验,本文设计了一套以工控机为控制核心,伺服电动缸为执行机构的控制系统;针对不同材料、刚度等物理特性不同的座椅坐垫、靠背骨架在强度、刚度耐久性检测试验出现的力跟踪误差过大、延时时间长的问题,采用PID算法解决了力载荷跟踪过程中误差大、精度不够的问题,对汽车座椅坐垫、靠背骨架的疲劳耐久性检测试验提供了参考与借鉴,有较强的实用价值。

参考文献:

[1]杜长江,田泽洋,从云鹏,et al. 座椅模拟人体进出耐久测试的评价参数研究[J]. 汽车零部件,2020(2):64-69.

[2]吴超. 汽车座椅舒适性的技术研究[J]. 现代制造技术与装备,2019(4):115-116.

[3]马浩松. 座椅骨架疲劳强度试验的开发与研究[D]. 上海交通大学,2007.

[4]王志明,邓明亮,蔡庆楠. 基于汽车座椅的多功能加载试验机[J]. 机械工程,2009(11):94-97.

[5]叶畅,周廷美,莫易敏,et al. 基于冲击试验的座椅骨架结构优化设计[J]. 数字制造科学,2019(02):90-94.

[6]华明亚,王志明,方征. 基于模糊PID控制的汽车座椅测试系统的设计[J]. 计量与测试技术,2017(9):109-112.

[7]李会明,姜涛,张桂林. 基于LabVIEW的座椅试验台控制系统设计[J]. 机械工程师,2016(2):107-110.

[8]畅妍妍,王志明,周舟,方征. 基于神经网络PID的汽车座椅强度测试控制[J]. 计量与测试技术.2018,45(1):1-4.