某车型前端模块安装定位结构设计

2020-07-24苟金远欧阳军

苟金远 欧阳军

摘 要:前端模块总成的装配位置度是整车前部间隙和面差保证的基础,某车型通过设计前端模块总成定位销,调整前防撞梁安装板焊接层级,设计全方位调整结构,同时控制前部零件基准的一致性,保证前端模块总成的安装精度,有效控制整车前部间隙和面差。

关键词:前端模块安装;位置度;前防撞梁安装板;安装定位销

1 引言

在目前汽车行业拼颜值的时代,顾客对汽车车身外观尺寸质量间隙和面差的要求正在逐步提高,车身前部间隙和面差更是顾客重点关注点。前蒙皮、前格栅、发罩、前组合大灯之间的间隙和面差为车身尺寸控制的关键点。前端模块总成集成了前端框架、前防撞梁、散热器、发罩锁等前端关键零件,同时前端模块总成上提供了前蒙皮、前格栅、前大灯、发罩缓冲点等影响整车DTS的关键安装点。控制前端模块总成的装配位置度是保证前部间隙和面差关键。良好的结构设计和工艺路线控制前端模块安装精度的关键点。

2 现有结构及特点

现有结构前大梁总成上的前防撞梁安装板提供前端模块总成的定位和安装作用,常规车型仅有前防撞梁,且防撞梁上装配零件少,主要是前蒙皮Z向辅助支持点,相对精度要求低。一般结构为防撞梁的安装通过左右前大梁焊合件前端的两颗螺栓定位,同时前防撞梁安装板通过电阻点焊与前大梁连接,同时前防撞梁安装板焊接层级深,一般在前大梁A总成已完成焊接。此结构的存在的缺陷主要是:

1、防撞梁通过防撞梁安装板上的两颗螺栓预定位,定位精度不高,防撞梁安裝位置度无法保证;

2、前防撞梁安装板与前大梁连接方式焊接工装上无法调整,易受大梁焊接变形影响,导致前防撞梁定位螺栓偏差,前期质量提升需要通过对零件实配。生产过程中易出现前防撞梁安装孔挡孔和前部前组合灯与前蒙皮匹配DTS偏差大等问题;

厂内现有结构无法满足前端模块总成安装相关要求。

3、新结构及特点:

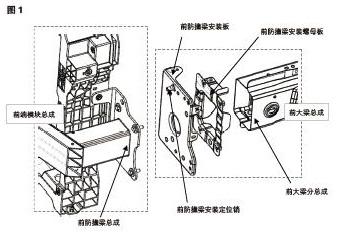

精度和强度为前端模块总成安装定结构设计的关键要素。结合前端模块总装装配工艺和设计要求,全新设计前大梁上前防撞梁安装板相关结构,如图1,通过设计定位销,调整前防撞梁安装板焊接层级,设计结构能实现全方位调整等方面满足前端模块安装的精度和强度要,其结构主要有如下特点:

1、定位销:为前端模块总成安装设计定位机构,根据各种结构分析和厂内工艺讨论,最终选择设计安装定位销,用于前端模块总成的定位,定位销采用凸焊与前防撞梁安装板连接,定位销采用三段式设计结构,分别为预定位段、过渡段、定位段,尺寸由小到大,预定位段用于前端模装配时的粗定位,便于在装配时的找正,定位段用于前端模块的精确定位。设计上定位销焊接位置靠近前防撞梁安装板焊接主定位孔位置。定位销左右大梁各一件,前防撞梁上对应设计定位孔,此定位孔为前端模块总成主定位孔和前防撞梁主定位孔,设计上保证基准一致性。

2、焊接层级优化:优化零件焊接层级调整,提高前防撞梁上定位销的精度,消除各层级焊接的误差累积。理论上最优工艺方案为调整前防撞梁安装板到厂内前车体总成后工位焊接。由于前防撞梁安装板零件小,厂内全自动机器人焊接,不利于上件和夹紧,最终设计选择将前防撞梁安装板和前防撞梁安装螺母板到前大梁总成零件最后一层级焊接,同时在设计上将前大梁主定位孔选择在靠近前端位置,减小前大梁单件及焊接变形影响,提高前防撞梁安装零件本身精度。

3、全方位调整结构:搭接结构设计预留焊接变形调整空间。结构设计上前防撞梁安装板与防撞梁安装螺母板仅有X方向搭接,可通过调整焊接夹具实现零件在在Y、Z方向调整。防撞梁安装螺母板与前大梁仅有搭接,可在实现前后方向调整。采用此结构后即可保证前防撞梁安装板相对前大梁定位基准可以各个方向调整,利于生产过程中前防撞梁定位销精度和位置的控制;

4、基准一致性:控制车身前部间隙和面差相关零件定位一致性,前防撞梁上除了装配前端模块总成外,同时集成前组合灯定位和安装孔。这样整车前部间隙和面差相关重要零件前蒙皮、前格栅、发罩、前组合灯均直接或者间接通过前防撞梁安装板定位固定,有效控制零件之间的间隙和段差。保证前部整体DTS。

5、其他结构细节:①在零件设计上避免大面接触,仅局部安装面和焊接面贴合,其它区域均采用离空设计,有效提升零件单件面精度和减小焊接变形影响。②前防撞安装板焊接主定位设计在定位销旁,副销尽量远离主销,细节提升定位销位置精度。③降低前防撞梁安装螺母板焊接定位销与孔的配合精度,可降低YZ方向定位精度,零件主要定位控制X方向,同时前防撞安装板和防撞梁的孔开大孔,用于吸收前大梁冲压件及焊接过程中的变形,保证装配不挡孔即可。

3 结束语

某车型前端模块安装结构通过设计定位销、工艺调整前防撞梁安装板焊接层级、设计结构能实现全方位调整、控制前部零件基准的一致性,保证前端模块总成的安装精度,有效控制整车前部间隙和面差。可提升生产一次合格率,降低生产制造成本,同时提升顾客对车身感知质量的满意度。

参考文献:

[1]唐程光等. 乘用车车身结构设计与轻量化[M]. 北京:机械工业出版,2019.

[2]林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版,2005.

[3]曹渡,刘永清. 汽车尺寸工程技术[M]. 北京:机械工业版社,2017.