基于CFD的轻型柴油机SCR系统高效混合器优化设计

2020-07-24徐启力刘屹宋志良储丽胡义伍

徐启力 刘屹 宋志良 储丽 胡义伍

摘 要:为提高柴油机后处理系统的工作性能,本文利用CFD软件对某型号轻型柴油机后处理系统进行数值模拟。通过分析混合器压降、SCR入口速度均匀性、NH3均匀性等参数和实测NOx转化效率,确定优化后方案的可行性。结果表明优化后方案在压降、SCR入口速度均匀性、NH3均匀性和NOx转化效率上实现全面提升。

关键词:CFD;轻型柴油机;SCR;高效混合器;压降;均匀性;NOx转化效率

1 引言

柴油机尾气是大气污染的重要来源之一,其主要成分为颗粒物(PM)和氮氧化物(NOx)。随着排放法规向国VI标准过渡,必须要大幅度降低柴油机氮氧化物的排放,才能满足日益苛刻的法规要求。选择性催化还原(SCR)技术是降低尾气中NOx含量最有效的方法之一[1]。SCR技术通过向排气管内喷射32.5% 的尿素水溶液,尿素水溶液在排气管中与尾气混合,经过蒸发、热解及水解后产生还原剂NH3,NH3在SCR催化剂的作用下与NOx反应,最终将NOx转化成N2和H20。该技术要求高的SCR入口速度均匀性、NH3均匀性和较低的压降。

计算流体力学(CFD)是研究SCR系统性能较为常用的方法。本文利用CFD软件对某型号轻型四缸柴油机后处理系统设计的两款高效混合器进行模拟分析,为混合器的设计优化提供依据。

2 几何模型

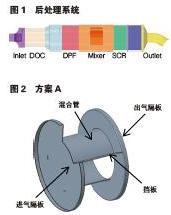

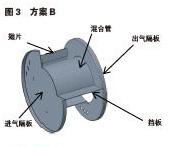

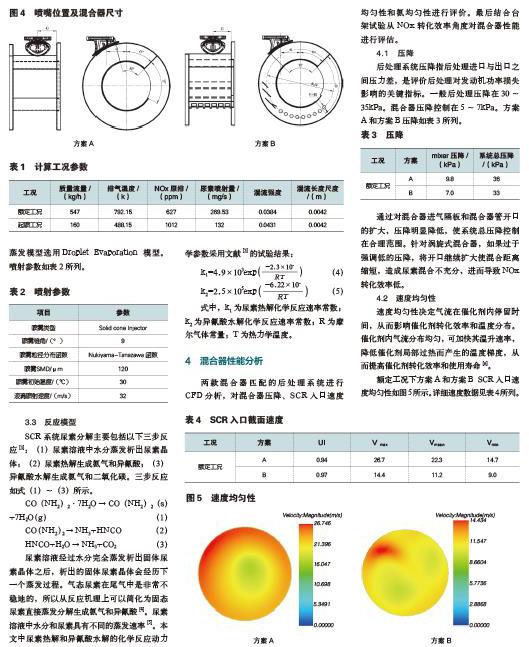

本文采用某型号轻型四缸柴油机后处理系统如图1所示。结构型式采用直筒式,其中含氧化型催化转化器(DOC)、柴油颗粒捕集器(DPF)、选择性催化还原器(SCR)和氨逃逸催化器(ASC)四个部分。本文为SCR系统设计两款涡旋式高效混合器,方案A如图2所示,由进气隔板、出气隔板、挡板、混合管组成;方案B如图3所示,对方案A进行设计优化,增加3块液滴破碎翅片、进气隔板扇形角度由原来60°调整为90°、出气隔板增加小孔设计、混合管开口角度由原来75°调整为95°。喷嘴位置及混合器尺寸如图4所示。

3 计算模型

3.1 边界条件

进口设为质量流量入口,出口设为压力出口。壁面热边界设为对流,壁面的对流换热系数和环境温度设置为45w/(m2·k)和30℃。计算工况参数如表1所列。

3.2 喷雾模型

喷雾采用拉格朗日项模型。喷雾成分模型为Multi-Component Liquid模型,能准确描述多组分溶液液滴的蒸发情况[2]。模型中定义组分为尿素和水,各质量分数为32.5%和67.5%。液滴二次破碎模型选用Reitz-Diwakar Breakup模型。壁面撞击模型选用Bai-Gosman Wall Impingement模型。液滴蒸发模型选用Droplet Evaporation 模型。喷射参数如表2所列。

3.3 反应模型

SCR系统尿素分解主要包括以下三步反应[3]:(1)尿素溶液中水分蒸发析出尿素晶体;(2)尿素热解生成氨气和异氰酸;(3)异氰酸水解生成氨气和二氧化碳。三步反应如式(1)~(3)所示。

尿素溶液经过水分完全蒸发析出固体尿素晶体之后,析出的固体尿素晶体会经历下一个蒸发过程。气态尿素在尾气中是非常不稳地的,所以从反应机理上可以简化为固态尿素直接蒸发分解生成氨气和异氰酸[4]。尿素溶液中水分和尿素具有不同的蒸发速率[5]。本文中尿素热解和异氰酸水解的化学反应动力学参数采用文献[3]的试验结果:

式中,k1为尿素热解化学反应速率常数;k2为异氰酸水解化学反应速率常数;R为摩尔气体常量;T为热力学温度。

4 混合器性能分析

两款混合器匹配的后处理系统进行CFD分析,对混合器压降、SCR入口速度均匀性和氨均匀性进行评价。最后结合台架试验从NOx转化效率角度对混合器性能进行评估。

4.1 压降

后处理系统压降指后处理进口与出口之间压力差,是评价后处理对发动机功率损失影响的关键指标。一般后处理压降在30~35kPa。混合器压降控制在5~7kPa。方案A和方案B压降如表3所列。

通过对混合器进气隔板和混合器管开口的扩大,压降明显降低,使系统总压降控制在合理范围。针对涡旋式混合器,如果过于强调低的压降,将开口继续扩大使混合距离缩短,造成尿素混合不充分,进而导致NOx转化效率低。

4.2 速度均匀性

速度均匀性决定气流在催化剂内停留时间,从而影响催化剂转化效率和温度分布。催化剂内气流分布均匀,可加快其温升速率,降低催化剂局部过热而产生的温度梯度,从而提高催化剂转化效率和使用寿命[6]。

额定工况下方案A和方案B SCR入口速度均匀性如图5所示。详细速度数据见表4所列。

方案A,气流从混合管流出后,一直以涡流状流到SCR入口前,造成中心流体速度慢,边缘流速快。如图6所示。方案B在其基础上,对出气隔板上增加开孔设计,可以较大幅度减缓涡旋强度。

4.3 氨分布均匀性

SCR入口NH3均匀性对NOx转化效率有重要影响[7]。SCR入口某一区域NH3 浓度偏低会造成NOx转化效率下降,NH3浓度偏高化学反应过于剧烈,会加速催化剂老化,且导致氨泄露。因此对NH3均匀性有很高要求。

混合器方案A和方案B的NH3均匀性CFD结果如图7所示。

方案A与方案B相对比,NH3分布均匀性较差,且浓度偏低。从混合器结构上分析,出气隔板增加开孔设计对速度均匀性和尿素混合均有改善;同时增加翅片设计,有助于喷雾二次破碎,使喷雾粒径更小。小粒径尿素液滴会在混合器中快速蒸发分解,提高NH3浓度。

4.4 台架性能評估

为了满足国VI法规要求,试验表明在新鲜态SCR催化剂的转化效率需要达到表5所列要求。

选择3.0L发动机作为试验发动机。发动机台架试验系统如图8所示。通过调整发动机的负荷和转速来调整发动机的运行工况,在4万空速下,对应不同温度点测试NOx转化效率。方案A台架实测NOx转化效率如表6所列。方案B台架实测NOx转化效率如表7所列。转化效率对比如图9所示。

方案B相比方案A,各温度点的转化效率有较大提高,与3.2、3.3中CFD分析结果相对应。

5 结论

CFD分析和台架试验结果表明:本文研究的混合器方案A存在压降大、速度和NH3分布均匀性较低,同时NOx转化效率偏低,无法满足转化效率要求。方案B对比方案A各项参数指标有较大改善,且满足转化效率要求。对混合器方案A的设计优化是可行的。

参考文献:

[1]Tan L,Feng P,Yang S,et al. CFD studies on effects of SCR mixers on the performance of urea conversion and mixing of the reducing agent [J]. Chemical Engineering & Processing Process Intensification,2018 (123): 82-88.

[2]KITANO T,NISHIO J,KUROSE R,et al. Evaporation and combustion of multicomponent fuel droplets [J]. Fuel,2014,136:219-225.

[3]YIM S D,KIM S J,BAIK J H,et al. Decomposition of urea into NH3 for the SCR Process [J]. Industrial & Engineering Chemistry Research,2004,43 (16): 4856-4863.

[4]BIRKHOLD F,MEINGAST U,WASSERMANN P,et al. Modeling and simulation of injection of urea-water-solution for automotive SCR de NOx systems [J]. Applied Catalysis B Environmental,2007,70(1):119-127.

[5]WANG T J,BAEK S W,LEE S Y,et al. Experimental investigation on evaporation of urea-water-solution droplet for SCR applications [J]. Aiche Journal,2010,55(12): 3267-3276.

[6]孫鲁青,贾菲,张一平. 基于一维、三维耦合分析的歧管式催化转化器结构优化.

[7]Koebel M,Strutz E-O,Thermal and Hydrolytic Decomposition of Urea for Automotive Selective Catalytic Reduction Systems: Thermochemical and Practical Aspects[J]. Ind. Eng. Chem. Res,2008 (42): 2093-2100.