双锥药型罩结构参数对聚能射流的影响

2020-07-23王子明闫建文王羽翼雷方超

王子明,闫建文,王羽翼,雷方超

(西安理工大学土木建筑工程学院,西安 710048)

药型罩是聚能射流形成的最核心部分之一,药型罩锥角作为药型罩的重要参数对聚能射流的侵彻能力有着非常显著的影响,故学者们都将其视为重要的研究对象。侯秀成等[1]应用LS-DYNA及动态示踪点的处理方法,研究单锥药型罩有效射流与药型罩材料的分配关系。张世泽等[2]分析了锥形装药结构中药型罩锥角对所形成的聚能射流和侵彻参数的影响,结果表明锥形罩锥角大小对聚能射流的形状、射流速度、射流质量、侵彻深度、宽度有着明显的影响。徐文龙等[3]提出一种超聚能射流的理论计算方法,得出了随着药型罩锥角的增大,超聚能射流速度逐渐减小、质量逐渐增大的结论。

在单锥药型罩研究理论较为成熟背景下,学者们进一步研究双锥药型罩结构。李磊等[4]利用LS-DYNA软件研究双锥药型罩形成的射流性能,并运用正交试验对双锥型结构进行优化设计。赵海平等[5]为消除杵堵,提高射流的连续性,将双锥罩改良,设计出一种上锥罩为铜下锥罩为铝的双锥罩结构。以上研究均对双锥药型罩结构进行了进一步的改进,提升了射流性能。笔者采用示踪点跟踪法,观测双锥药型罩结构射流形态的形成过程,推测双锥药型罩结构有效射流速度大于单锥型药型罩结构的原因,同时分析双锥药型罩结构参数对形成射流速度的影响,最后模拟不同参数的双锥罩结构形成的射流对混凝土靶板的侵彻效果,为改进药型罩结构,提升射流性能研究提供参考。

1 药型罩结构射流模拟对比

1.1 装药结构

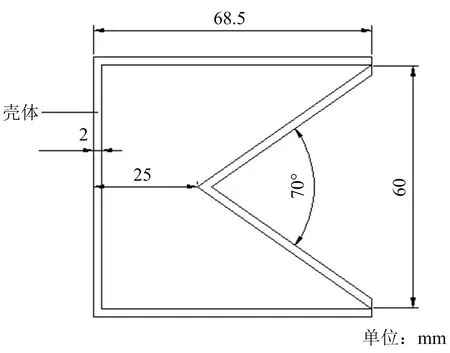

聚能弹的整体结构主要包括壳体、炸药、药型罩和起爆装置。药型罩的结构参数(几何形状、尺寸大小、材料性能等)对聚能射流的成型和侵彻能力有着非常显著的影响。单、双锥药型罩结构分别如图1~图2所示。

图1 单锥药型罩结构Fig.1 Structure of single cone shaped charge liner

图2 双锥药型罩结构Fig.2 Structure of double cone shaped charge liner

单、双锥药型罩壁厚δ为2 mm,装药长度H为68.5 mm,壳体厚2 mm,罩顶距起爆点距离2 5 mm,起爆方式均为中心点起爆。

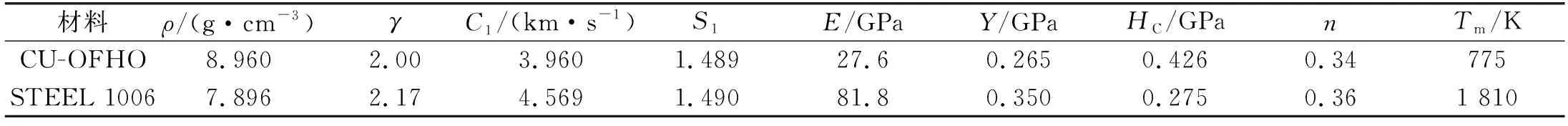

模型的材料均来自AUTODYN材料库,壳体材料为STEEL1006,药型罩材料为CU-OFHO,二者均采用shock状态方程和Steinberg Guinan强度模型。本实验中所有结构数值模拟均使用OCTOL炸药,状态方程为JWL方程。主要材料参数与状态方程参数如表1~表2所示。

表1 不同材料的材料模型及其状态方程参数

表2 OCTOL材料主要参数

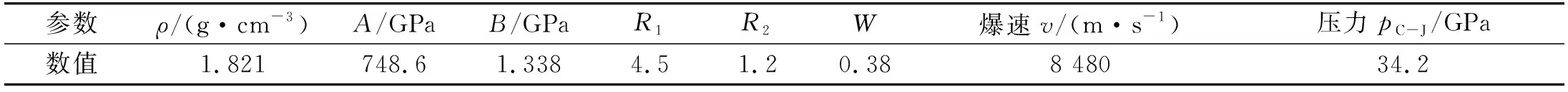

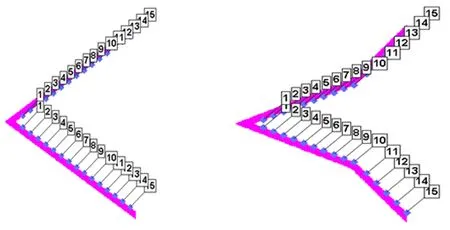

采用Euler算法进行数值仿真计算,建立模型的边界条件为Flow-out。由于药型罩内壁压垮后形成有效射流,外壁形成低速杵体,故建立模型时在药型罩内壁上设置15个固定观测点,聚能装药有限元模型如图3所示。

图3 聚能装药有限元模型Fig.3 Finite element model of shaped charge

1.2 射流形态与速度分析

引用文献[1]的研究结论,药型罩顶部材料内表面形成高速的聚能射流,且射流速度为由罩顶到罩底沿着药型罩母线呈逐渐增大的趋势,即罩顶内壁材料形成的微元射流速度最大,罩底处材料形成的射流速度较小。计算完成后将空气、壳体以及爆轰气体隐藏,只留下药型罩材料,方便观察各观测点处药型罩微元的最终分布情况。

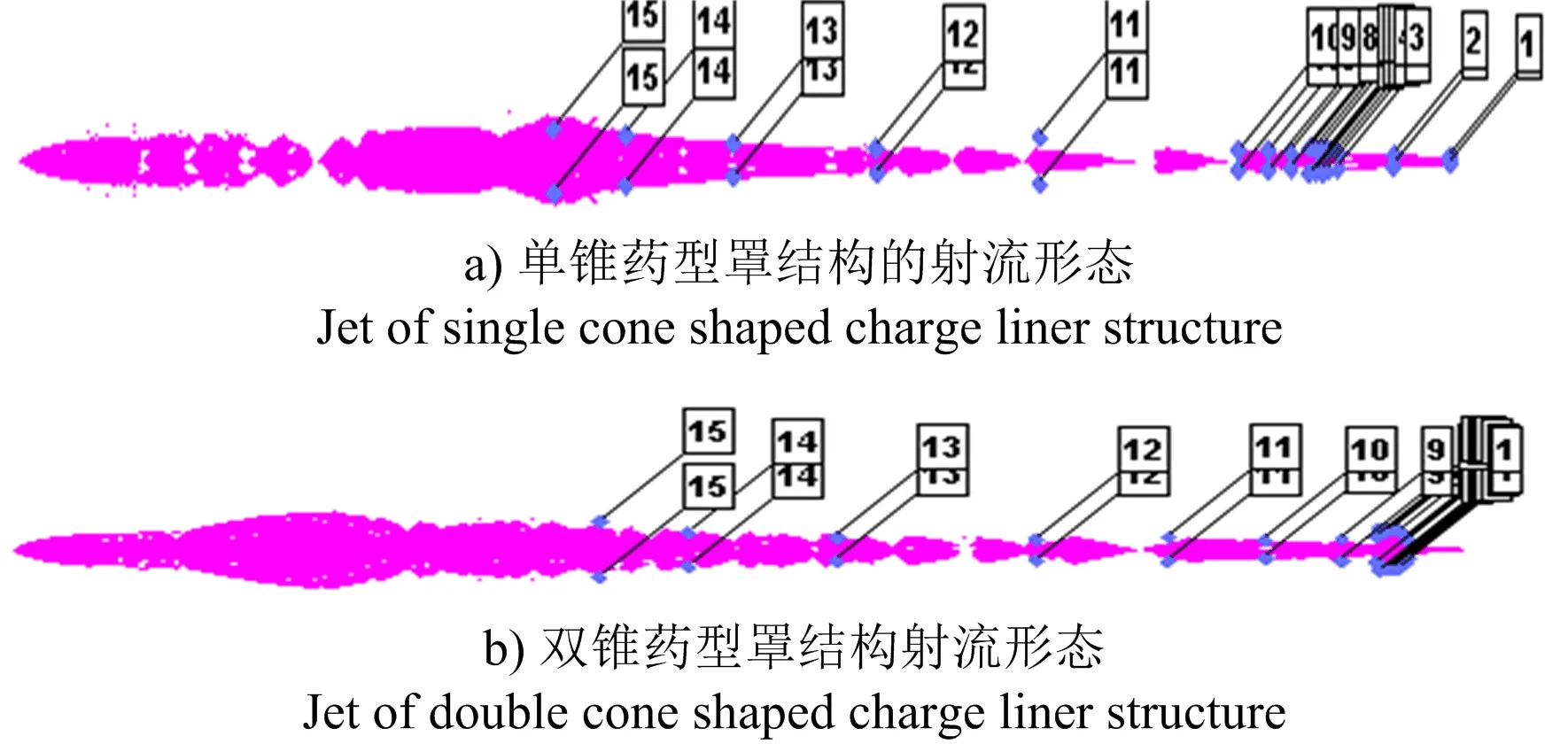

图4 两种结构形成的射流形态对比(t=50 s)Fig.4 Comparison of jet morphology formed by two structures(t=50 s)

由图4可以清晰地看到,两种药型罩顶部内壁形成的射流速度最大,罩底内壁形成的射流速度最小。药型罩形成的射流速度沿着药型罩母线逐渐递减,且越远离药型罩罩顶,速度的下降趋势越快。药型罩罩顶压垮速度最高,由顶部到底部逐渐减小,故射流会形成相应的速度梯度。该模拟结果表明双锥药型罩形成的有效射流与药型罩材料的分配关系同单锥结构相一致。

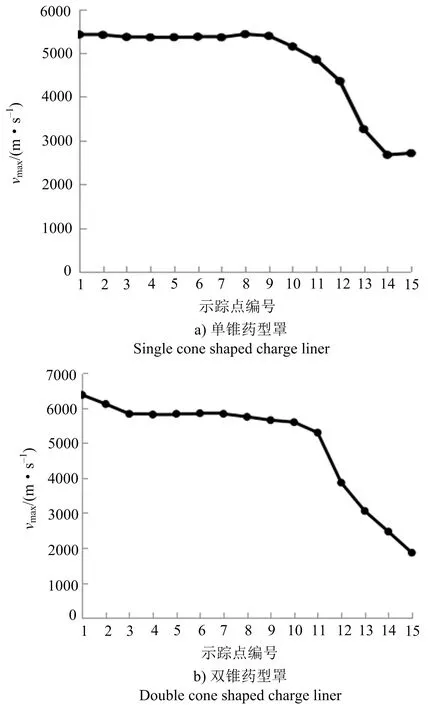

图5 两种药型罩各观测点处射流微元速度分布(t=50 s)Fig.5 Velocity distribution of jet micro-veans at each observation point of the two types of masks(t=50 s)

由图5可知,单锥药型罩前10个观测点处的药型罩微元形成的射流速度相近,第11观测点处药型罩微元形成的射流速度开始大幅下降;50s时双锥结构的前10个观测点处药型罩微元形成的有效射流速度更为接近和密集,有效射流与低速杵体之间速度差距与单锥结构相比更为明显。

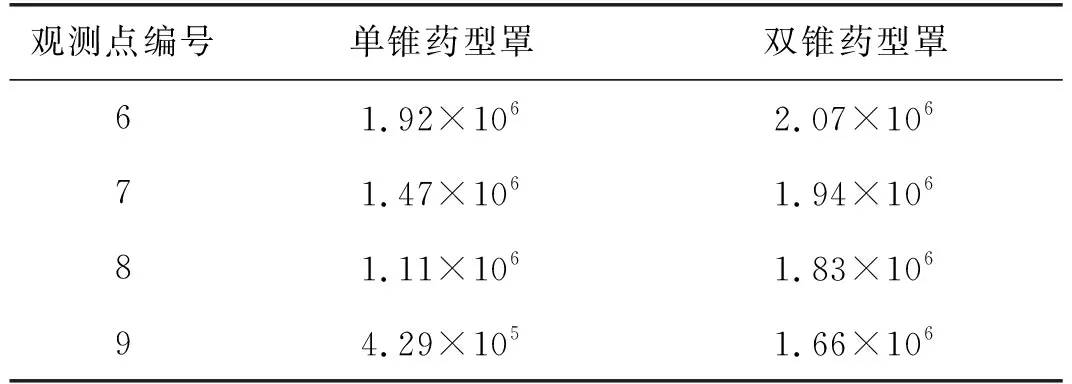

由于双锥罩结构含药量较单锥结构有所提升,故双锥药型罩结构形成的射流所含能量高于单锥药型罩结构。两种药型罩结构最大区别在于锥角的变化,且双锥药型罩大、小锥罩结合处的微元形成的射流速度增长较为明显,更多药型罩微元参与形成密集的高速射流。仿真模拟可知,双锥罩结合处微元从爆轰波接触受压直至完全压垮整个阶段均发生第10~15s内,观测该时间段内双锥结构的大、小锥罩结合处压垮阶段所吸收能量(见表3)。

表3 单、双锥药型罩压垮过程中每微秒吸收能量平均值

对比单锥药型罩相同观测点处的药型罩微元,双锥药型罩在压垮过程中吸收能量明显高于单锥药型罩结构。由于锥罩结合处炸药量的增多及锥罩锥角变化可能使得部分能量反射从而产生聚能效应[6],双锥药型罩微元吸收了大量爆轰产物所携带的能量,从而提高药型罩微元的压垮速度,形成的射流微元速度较单锥结构有所提升。

2 双锥药型罩结构参数影响分析

2.1 药型罩锥角对射流速度的影响

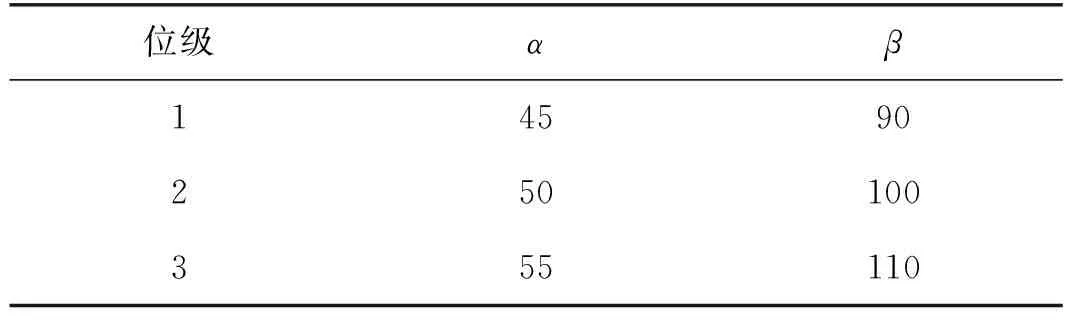

药型罩的锥角是影响侵彻元形态及特性的主要因素之一,直接影响聚能射流的速度与质量,通过改变药型罩底部锥角可形成双锥药型罩。因此以双锥药型罩的小锥角(α)与大锥角(β)为研究对象,各个因素的具体设计水平参数如表4所示。

表4 正交设计各因素水平值

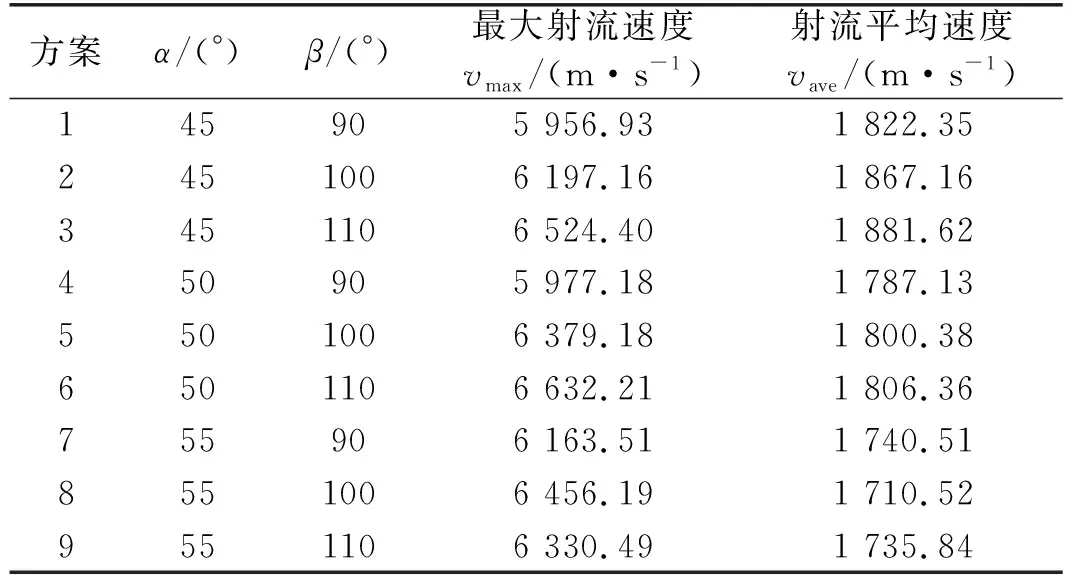

表5 结构参数设计方案与计算结果

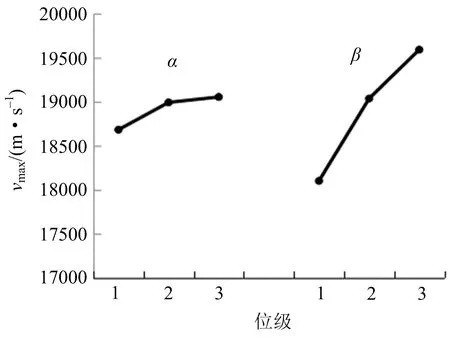

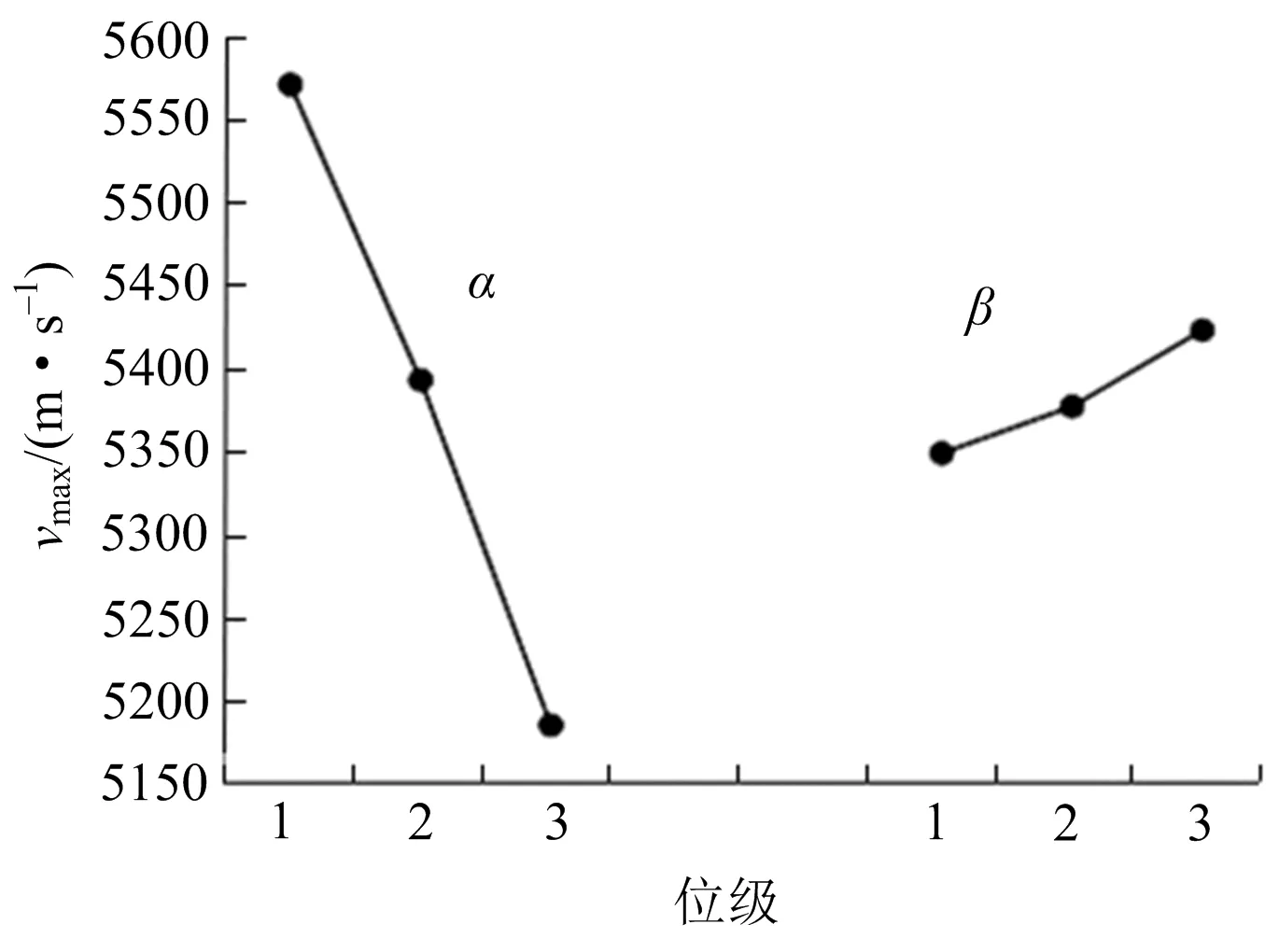

各位级药型罩头部射流最大速度(vmax)与平均速度如图6~图7所示。最大速度与小锥角(α)及大锥角(β)均成正比关系,且大锥角的角度变化对射流头部最大速度更为明显。

图6 不同因素水平对射流头部最大速度的影响Fig.6 Effect of different factor levels on the maximum velocity of the jet head

图7 不同因素水平对射流平均速度的影响Fig.7 Effect of different factor levels on the average jet velocity

由文献[1]的结论可知,单锥角药型罩尾部材料形成的射流速度远远小于顶部处材料所形成的射流速度,药型罩顶部材料形成聚能射流头部微元,药型罩尾部结构对聚能射流头部速度影响较小。结合PER理论[7],射流微元速度受锥角变化的影响,由于药型罩顶部微元形成的射流速度最高,故小锥角的变化会对药型罩头部射流速度产生明显影响。但模拟结果表明双锥药型罩尾部微元形成的是速度较慢的杵体,并未直接参与形成射流,而尾部大锥角的变化亦对药型罩头部射流速度产生明显影响。由于大锥角药型罩微元并未直接参与形成射流,故大锥角角度对药型罩头部射流速度的影响不能用PER理论解释。

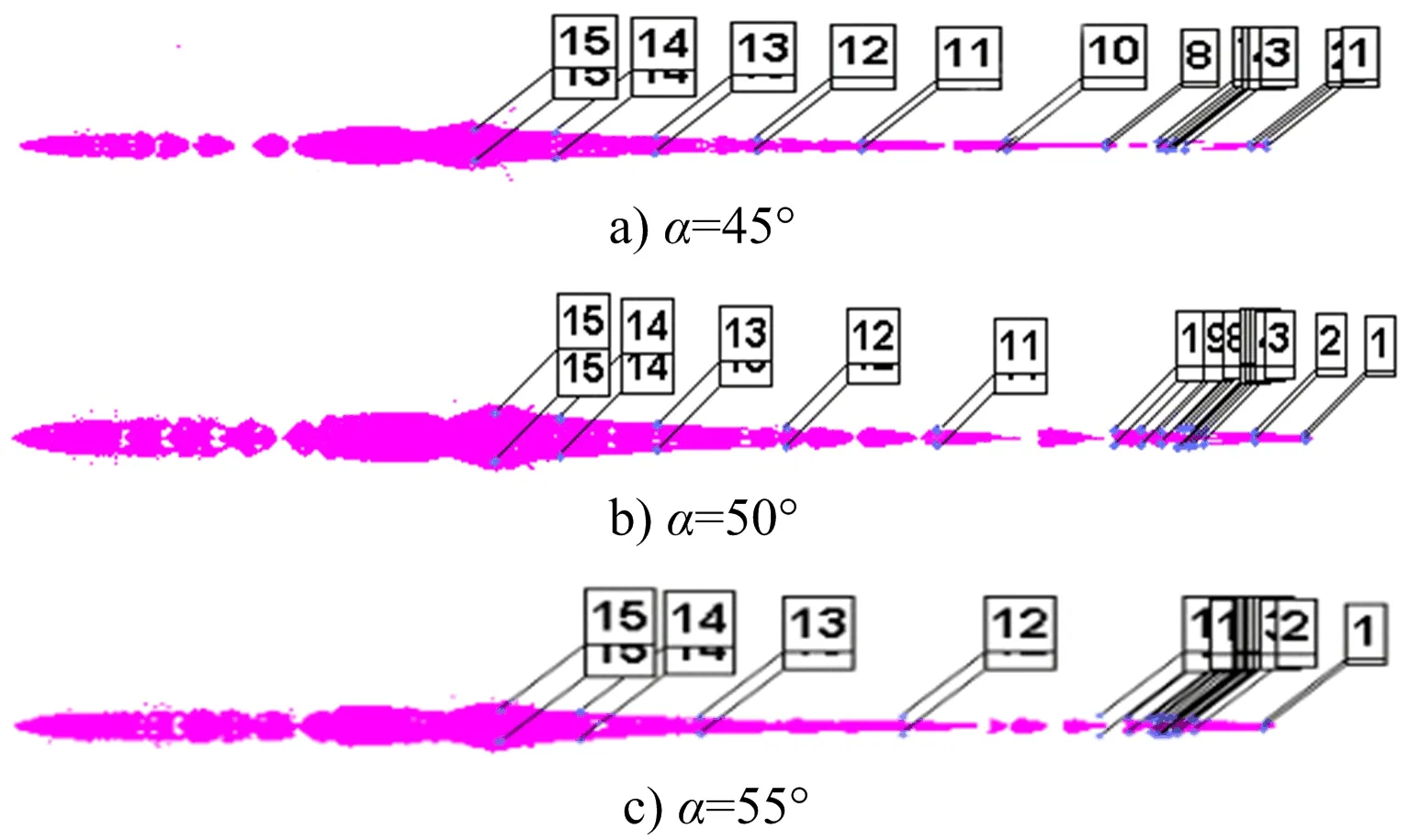

不同小锥角药型罩结构所形成的射流形态如图8所示。

图8 不同小锥角药型罩结构所形成的射流形态(β=100°)Fig.8 Jet shape formed by different small cone angle shaped charge liner structures(β=100°)

由图8可知,随着小锥角的增大,小锥角药型罩被压垮后全部形成高速射流,最终形成的高速射流形态越来越紧密。对比不同小锥角结构最终形成的射流形态,随着小锥角角度增大,药型罩含药量减小,除了小锥罩内壁的药型罩微元形成了高速杵体,其他药型罩微元都形成了速度较低的杵体,射流平均速度随着药型罩小锥角的大小成正比关系。随着小锥角角度的增大,由于射流整体速度降低,速度梯度较小,低速的杵体体积增多,所以射流尾部断裂越不明显。

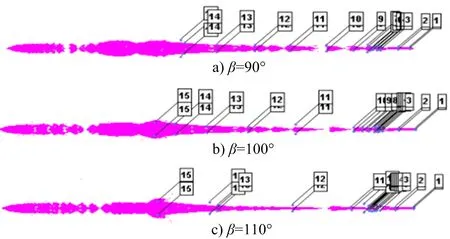

不同大锥角药型罩结构所形成的射流形态如图9所示。

图9 不同大锥角药型罩结构所形成的射流形态(α=50°)Fig.9 Jet shape formed by different large cone angle shaped charge liner structures(α=50°)

同理,随着大锥角的变大,由于锥角变化处含药量的增多,药型罩锥角变化区域的药型罩微元在被压垮后吸收的能量有所提升,形成高速运动的射流,小锥角的各观测点处形成射流的微元越来越紧密。不仅是药型罩顶部区域材料,锥角变化处的中部区域材料内壁亦参与形成高速射流,因此随着大锥角角度的增大,形成射流的平均速度亦会有所提升。由于中部区域材料形成的射流速度有所提升,与尾部大锥角形成低速杵体的速度差距进一步被拉大,故射流与后续杵体之间的断裂越发明显。以此推论大锥角的角度变化对药型罩中部区域材料形成射流的过程产生了影响。

由模拟结果可知,在锥角角度能满足形成射流微元的条件下,大锥角与小锥角的角度差距越大,含药量越多,药型罩中部结构处药型罩微元吸收越多的爆轰能量后也转化为具有侵彻能力的高速射流,最终形成的射流形态也越发紧密,从而提升射流的整体平均速度。由表4可知,45°、110°的锥角组合形成射流平均速度为1 881.62 m/s,为模拟中的最大值,其与分析结果相一致。

2.2 药型罩顶距起爆点距离对射流速度的影响

在锥角一定的情况下,可以通过调整罩顶距壳体底部的距离来改变大、小锥罩的长度比,锥顶离壳体底部越近,大、小锥罩长度比越小。因此采用壳体底部中心起爆方式,通过模拟结果可知,小锥角为45°、大锥角为110°的双锥药型罩形成的药型罩头部射流速度与整体速度较优,故选用该结构模型分析药型罩大、小锥罩长度比的影响。

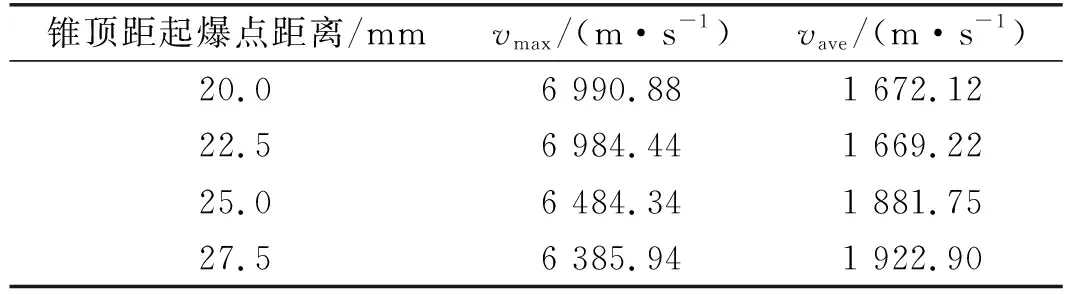

由于双锥药型罩锥顶微元形成的射流速度最大。因此在装药起爆后,罩顶距起爆点越近,爆轰波越早作用于药型罩锥顶处,延长了爆轰波对药型罩顶的作用时间;同时还加大了爆轰产物与药型罩的作用面积,从而提高了锥顶结构对爆轰波能量的吸收,锥顶距起爆点不同距离处的射流速度如表6所示。

表6 锥顶距起爆点不同距离处的射流速度

由表6结果可知,大、小锥罩长度比越小则锥顶距壳体底部距离越近,爆轰波作用于锥顶药型罩的效果越明显,第50s时形成射流的头部速度越大。但由于大、小锥罩长度比越大,壳体装药量越小,药型罩整体吸收能量越低,因此降低了最终形成的射流平均速度。

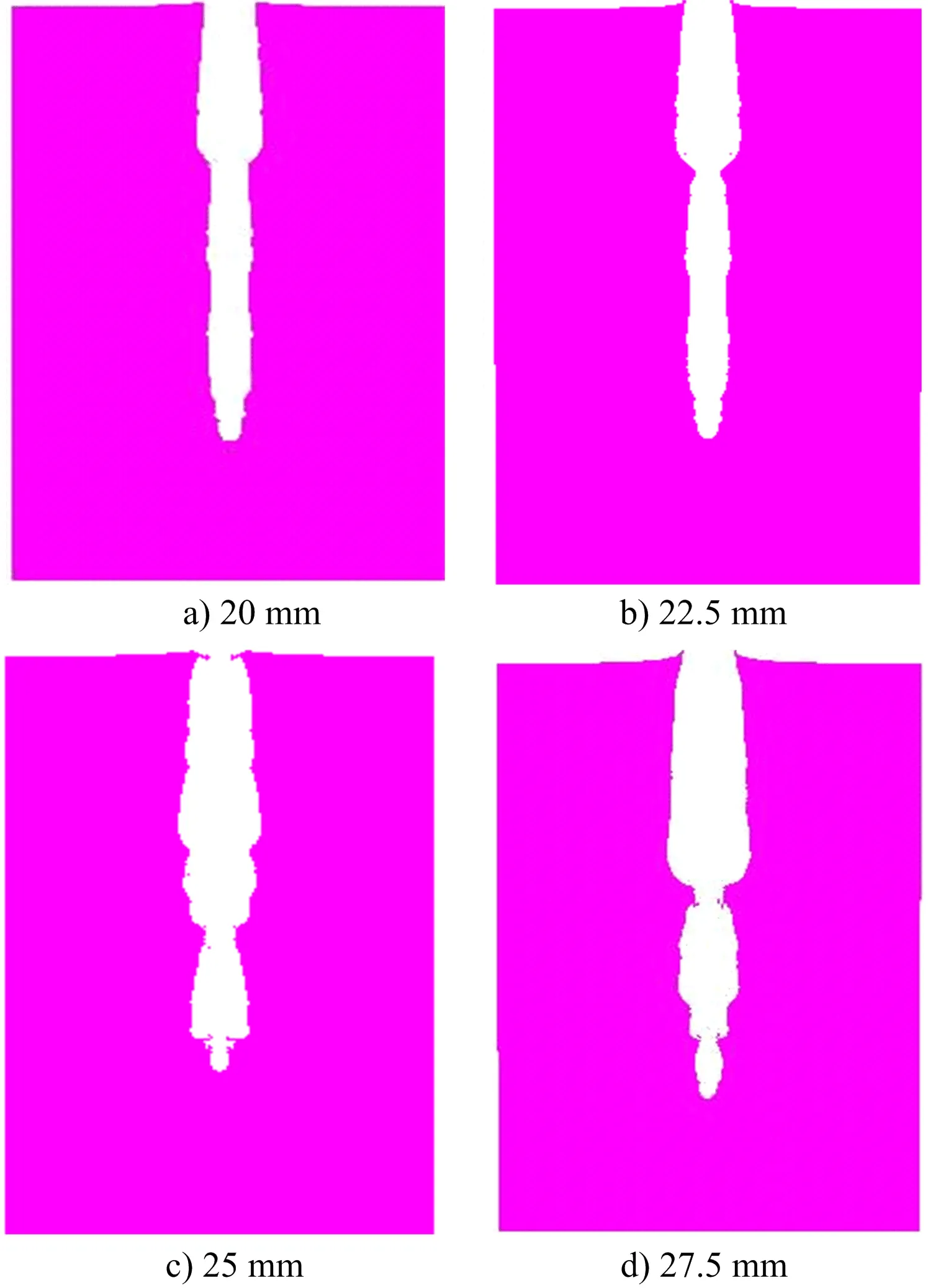

3 双锥药型罩侵彻性能分析

对比分析4种双锥药型罩结构(锥顶距起爆点距离分别为20、22.5、25、27.5 mm)侵彻混凝土靶板效果(见图10)。药型罩炸高均为200 mm,靶板尺寸为150 mm×100mm,其中混凝土靶板采用拉格朗日方法,与欧拉方法进行耦合,混凝土材料选择AUTODYN材料库中的CONC-35MPA材料模型。

图10 不同双锥药型罩聚能射流对混凝土侵彻结果Fig.10 Penetration results of jet of different double cone shaped charge liner into concrete

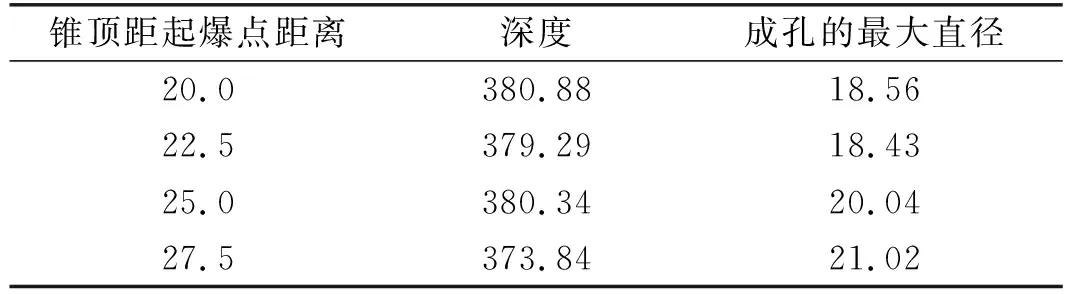

由于药型罩顶距起爆点距离的不同,最终导致各自的侵彻效果存在一定的差异。所有的模拟结果均取聚能射流侵彻混凝土靶板75s时刻的数据。由结果可知,射流对混凝土靶板侵彻表面的损失很大。锥顶距起爆点距离小于25 mm时,药型罩的侵彻深度与其锥顶距起爆点距离没有明显正反比关系,而距离为27.5 mm时,侵彻深度明显减小(见表7)。

表7 侵彻数据结果

结合表6~表7数据结果,锥顶距起爆点20 mm时,形成的药型罩头部射流最大速度最大,且侵彻深度最深,而距起爆点27.5 mm时,形成的最大速度最小,侵彻深度最浅。因此可以推测锥顶距起爆点距离越小,侵彻深度越深。药型罩顶距起爆点距离越远,药型罩头部的平均速度越大,速度梯度与射流的拉伸较小,形成的射流也较为密集,故使得在侵彻混凝土靶板过程中产生横向扩孔效应,因此扩孔能力增强。

4 结论

1)对比单锥型与双锥型药型罩,顶部微元所形成的射流速度最大,二者药型罩微元所形成的射流速度都是从罩顶沿着母线逐渐递减,双锥药型罩形成的有效射流与药型罩材料的分配关系同单锥结构相一致,但双锥药型罩形成射流的头部最大速度与射流平均速度均大于单锥型药型罩形成的射流速度,且在压垮阶段双锥结构吸收的能量值高于单锥结构。

2)在小锥角范围45°~55°,大锥角范围90°~110°的条件下,双锥药型罩的大、小锥角角度均对射流头部最大速度与射流平均速度影响显著,小锥角角度越大,形成的药型罩头部射流最大速度越大,射流平均速度越小;而大锥角越大,形成的药型罩头部射流最大速度与射流平均速度均越大。大、小锥角角度差值越大,形成射流的平均速度越大,同时能保持较高的头部速度。

3)双锥罩顶距壳体起爆点距离在20~27.5 mm范围内,起爆距离对药型罩头部射流最大速度与射流平均速度影响明显。距离越小,形成的药型罩头部射流最大速度越大,侵彻混凝土靶板的深度越深;而距起爆点越远,形成射流的平均速度越大,对靶板的扩孔能力越强。