单纵轴流谷物联合收获机清选装置内部流场分析与优化

2020-07-22栗晓宇杜岳峰丁雄飞牛兴成

冷 峻,栗晓宇,杜岳峰※,何 松,丁雄飞,牛兴成

(1. 雷沃重工股份有限公司,潍坊 261206;2. 中国农业大学现代农业装备优化设计北京市重点实验室,北京 100083)

0 引 言

清选装置是联合收获机械的核心部件,装置结构设计的合理性直接影响整机的工作性能[1-3],国内外对影响清选装置工作性能的研究取得了一系列成果,徐立章等[4-7]对单纵轴流、小喂入量谷物联合收割机清选装置进行了较为全面研究,分析了筛面气流场分布与清选性能的关系,Cantin 等[8-12]对清选装置的风机、分风板、振动筛板等部件的结构进行了相关研究,Ren 等[13-17]分析了谷物清选过程,通过试验研究了满足谷物-杂质分离的最优工作参数。随着计算机技术的发展,利用CFD(Computational Fluid Dynamics)技术对谷物联合收获机清选装置内部气流场分布规律进行数值模拟已成为主流,Gebrehiwot 等[18]研究了横流式开口对联合收割机离心式风机的性能影响;Xu 等[19-20]利用CFD 仿真技术设计了一种四风道清选风机,具有良好的气流分布效果,提高了水稻联合收割机的清选质量和效率,为了预测水稻联合收割机的清选性能,利用计算流体力学和离散元法的耦合技术,对清选装置进行了数值模拟,建立了籽粒、茎秆和轻杂质分散程度模型,该模型具有良好的精确度,可以弥补现场测试季节性带来的不足;Badretdinov 等[21]对谷物联合收获机清选过程进行了仿真分析,并通过物料与气流的数学模型确定了清选装置参数组合;王立军等[22]基于CFD/DEM 软件对玉米果穗脱出混合物在贯流式风筛清选装置中的运动过程进行模拟,通过仿真试验优化了清选装置的工作参数,降低了玉米清选损失率;童水光等[23]对联合收获机清选装置的单风道风机进行了数值模拟,提出了双风道六出风口风机的改进方案,更能适应大功率高负荷的工作要求;路修强[24]利用离散元-计算流体力学耦合仿真软件探明了清选装置中气流速度与气压大小的变化规律,通过仿真试验得到了影响籽粒清洁率的关键因素;李骅等[25]运用正交仿真试验,对玉米清选时气流场的参数进行优化,获得最佳参数。

目前国内外针对联合收获机清选性能的研究集中在风机、振动筛等内部结构[26-27],清选装置外部结构的设计与优化还有很大研究空间,本文以雷沃重工自主研发的RG-60 型单纵轴流谷物联合收获机为对象,以该机型清选装置田间试验数据为支撑,利用Star-CCM+软件的多面体网格技术,对清选装置内部流场进行试验及数值模拟对比分析,通过分析试验与仿真数据,在考虑清选离心风机两侧装配部件影响下对清选装置外部结构进行优化设计,以期为单纵轴流收获机械清选装置的设计提供参考。

1 清选装置田间作业试验及分析

1.1 谷物联合收获机田间试验

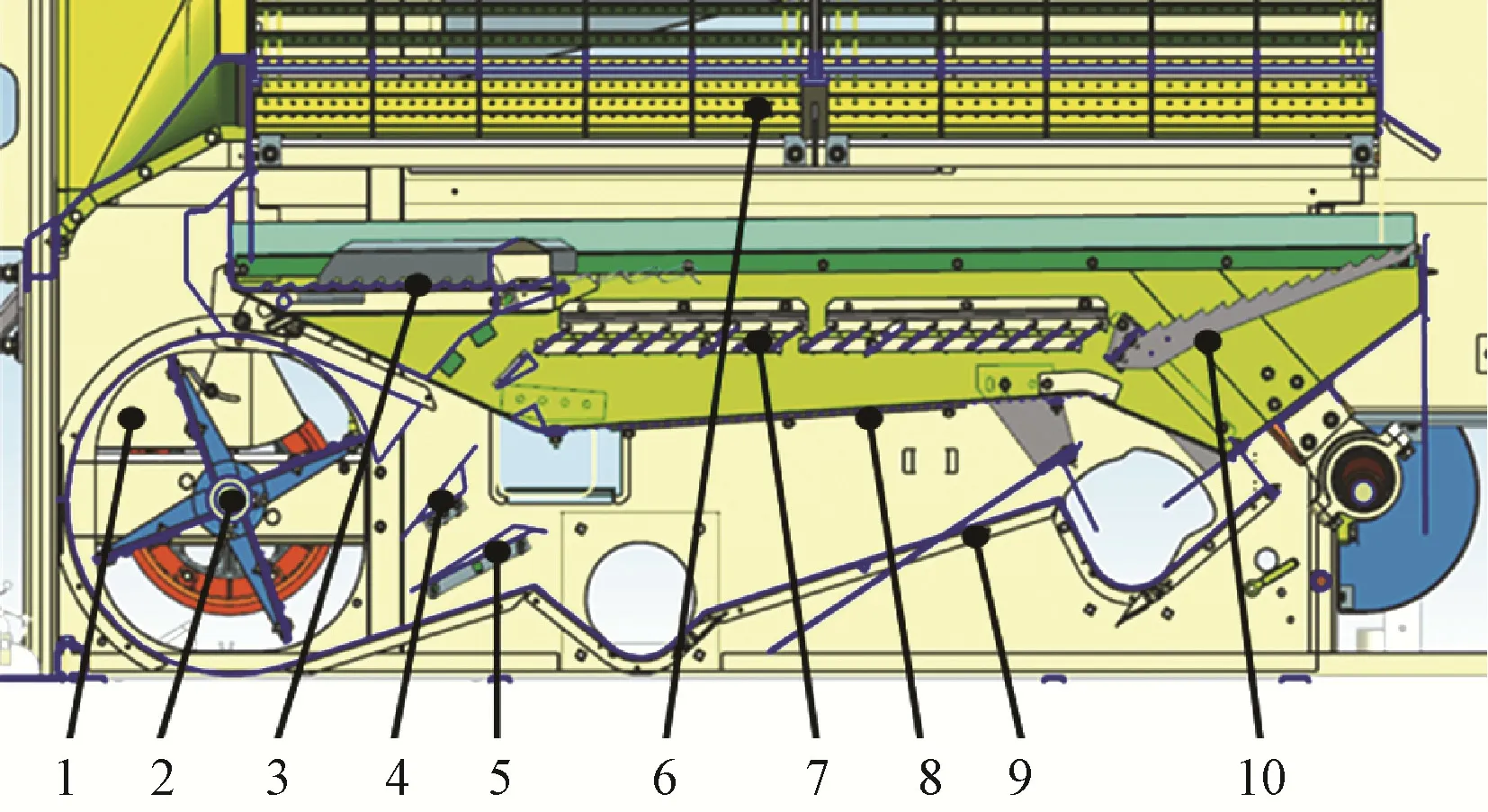

单纵轴流谷物联合收获机清选装置为风筛式,主要由离心风机、挡风板、抖动板、上分风板、下分风板、脱粒凹板、上筛、下筛、尾筛、谷物滑板等部件组成,如图l 所示,主要技术参数如表1 所示。

清选装置作业时,振动筛在曲柄连杆机构驱动下做简谐运动,同时离心风机高速运转,在装置内部产生风场。经脱粒滚筒脱出的籽粒、杂余、碎茎秆等脱出混合物落在振动筛的上筛,上筛筛孔仅容谷物、杂余和较小的碎茎秆落到下筛,其余碎茎秆则在上筛振动作用和风场吹送下抛出机体;下筛筛孔尺寸较小,仅容谷物落入下方滑板进入回收箱,杂余和碎秸秆被吹送至机体外,从而获得清选干净的谷物。

图1 清选装置结构图 Fig.1 Structure of cleaning device

表1 清选装置主要技术参数 Table 1 Main technical parameters of cleaning mechanism

为了测试联合收获机作业时清选装置内部流场风速分布情况,2018 年5 月6 日在四川西昌裕隆乡花树村进行田间小麦收获试验,小麦品种为川农11 号,早熟无倒伏,植株自然平均高度79.8 cm,千粒质量64.2 g,割茬高度1.8 m,收获时小麦籽粒含水率约18.0%,茎秆含水率约51.0%。

试验仪器包括testo 416 型数字风速仪(测量范围0.6~40.0 m/s,误差0.2 m/s,分辨率0.1 m/s)。

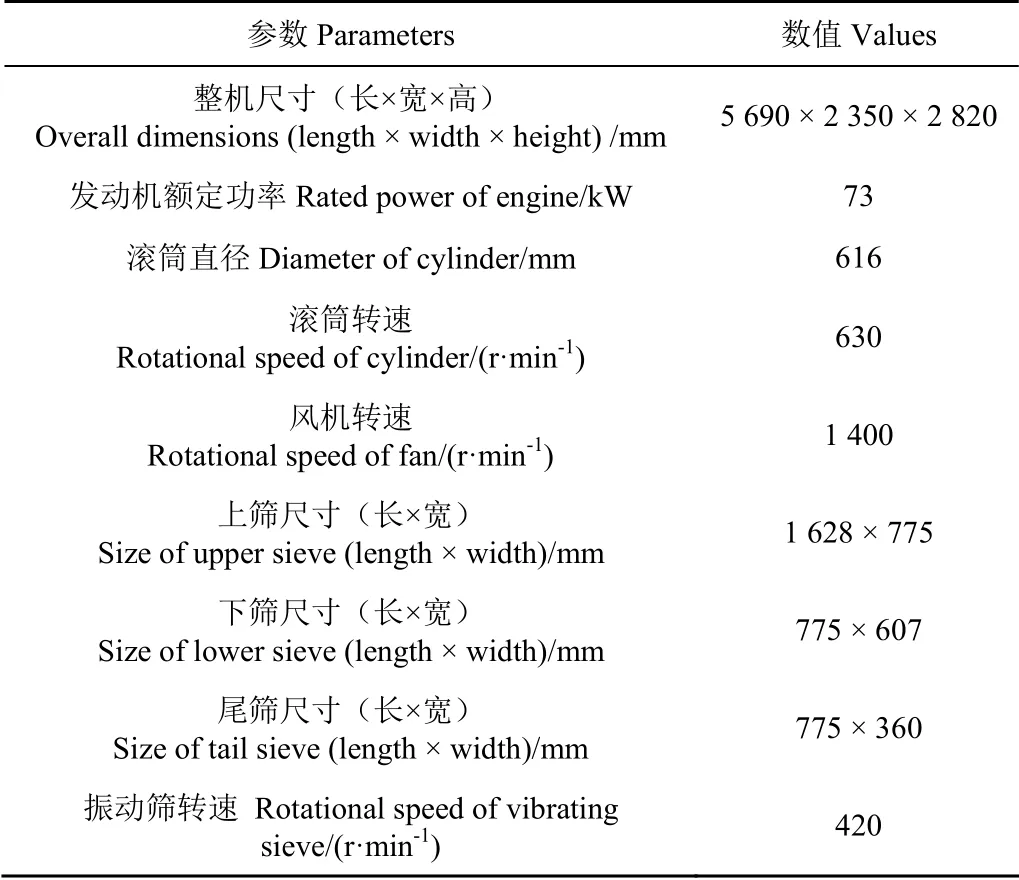

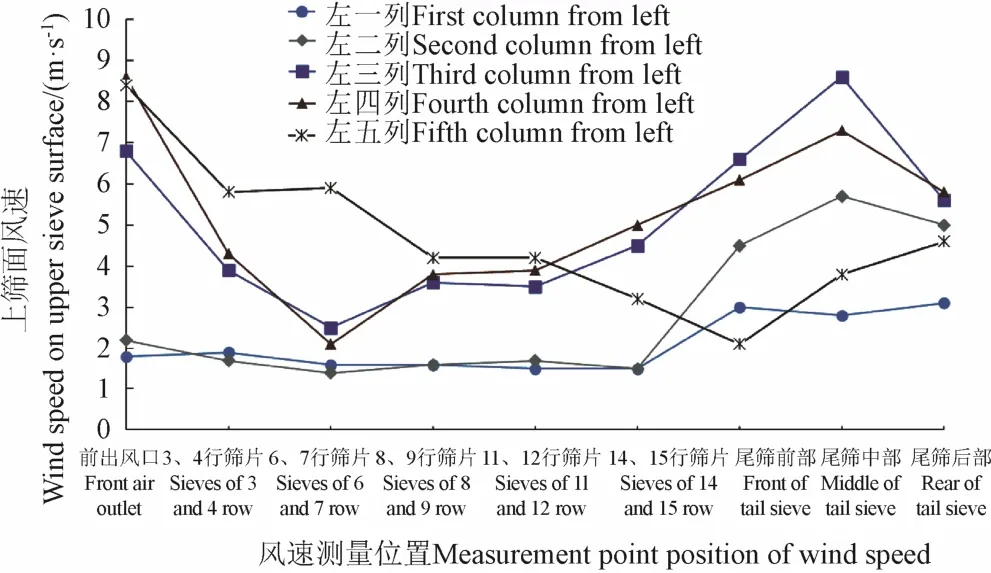

参照GB/T 1236—2000《通风机空气动力性能试验方法》[28]测试标准,以上筛俯视图左下角为坐标原点O,地面水平线方向为X 轴(X 轴负向为收获机行进方向),筛面宽度方向为Z 轴建立坐标系,选取前出风口,3、4行筛片,6、7 行筛片,8、9 行筛片,11、12 行筛片,14、15 行筛片,上筛尾筛连接处,尾筛中部,尾筛后部的Z=-90 mm(左一列)、Z=-270 mm(左二列)、Z=-450 mm(左三列)、Z=-630 mm(左四列)、Z=-810 mm(左五列)共计45 个测试点,清选装置筛板后方混合物分布取样点如图2 所示。

图2 上筛面风速测量点位置 Fig.2 Measurement point position of wind speed on upper sieve surface

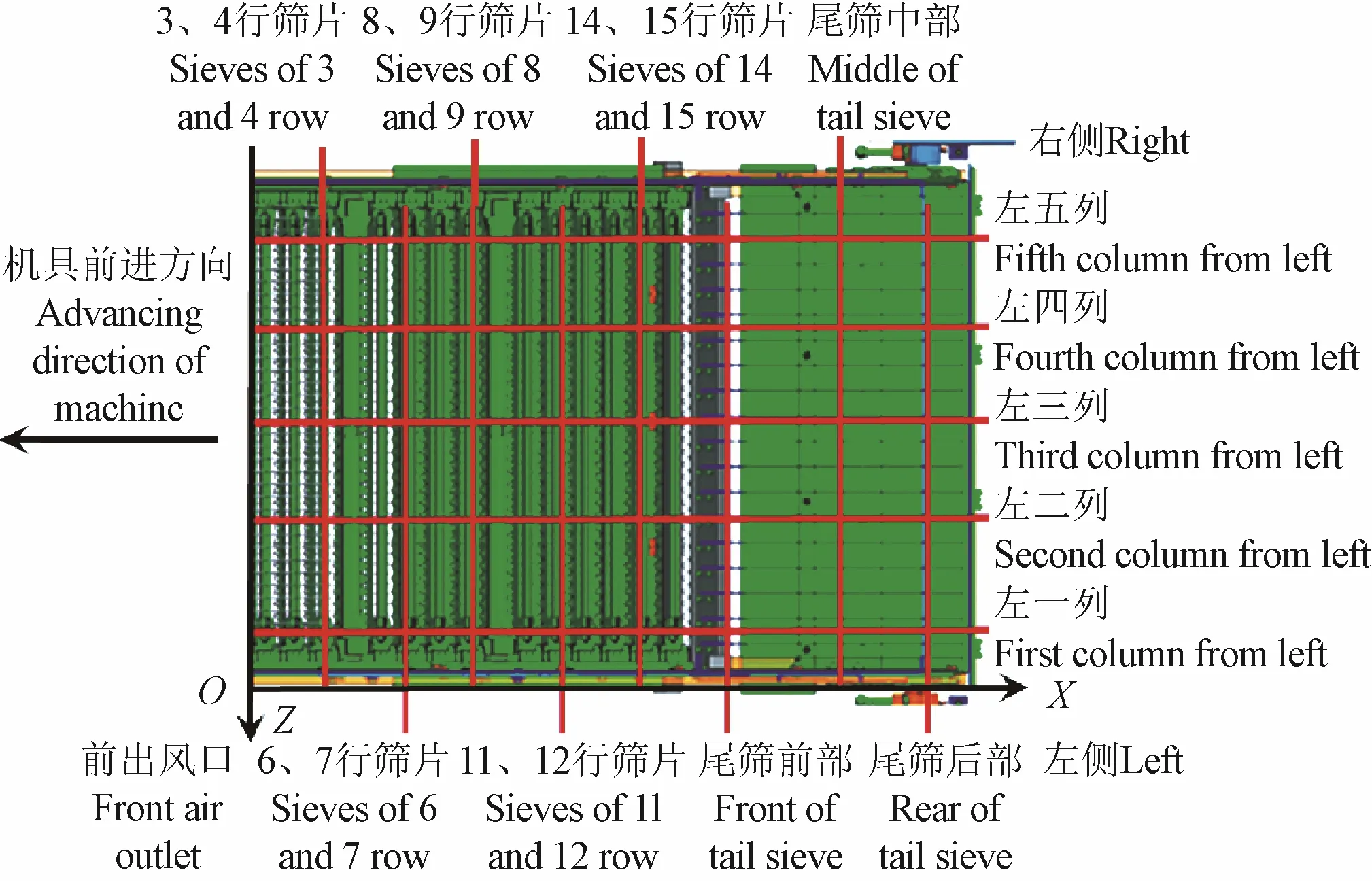

联合收获机作业幅宽2 m,作业速度1.8 m/s,根据前期试验结果,离心风机转速设置为1 400 r/min,鱼鳞筛开度18 mm,上分风板和下分风板固定于中间位置,上分风板倾角30°,下分风板倾角15°。收获机行进过程中对各测量点重复3 次进行风速测定,每组试验行进距离1 000 m,试验面积3 600 m2,结果取平均值。风速测量结果如图3 所示,清选后脱出混合物在筛板后方的堆积情况如图4 所示。

图3 上筛面风速测量结果 Fig.3 Measurement results of wind speed on upper sieve surface

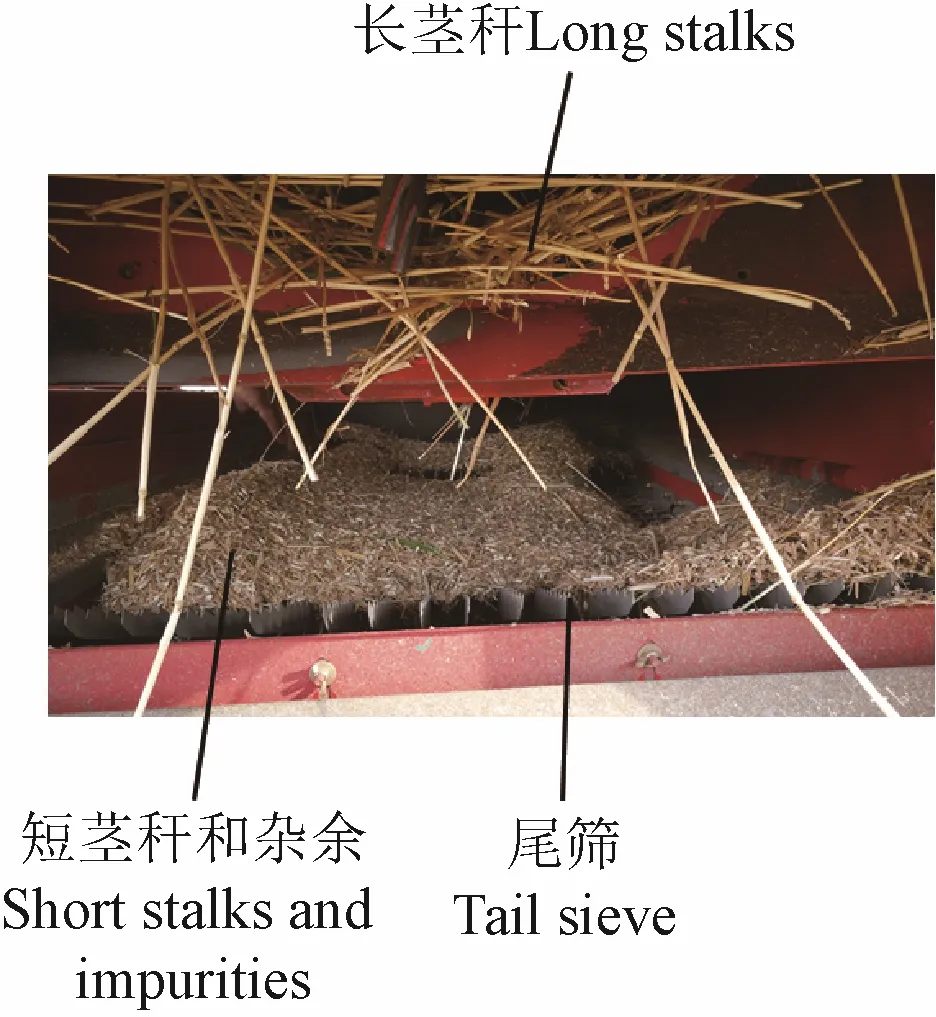

由图3 可知,清选装置上筛面风速分布不均匀,风机安装处的前出风口和尾筛中部的左四列、左五列的测量点风速大于其他位置,风速最大值为8.6 m/s,小于谷物悬浮速度[29];3、4 行筛片和6、7 行筛片的左五列的风速较大,分别为5.8 和5.9 m/s;筛面中部8、9 行筛片和11、12 行筛片的风速最小,平均值为3.0 m/s;尾筛的左三列和左四列风速值最大,平均值为5.2 m/s;筛面整体右侧的风速大于左侧,平均差值为2.6 m/s。由图4 可知,在振动筛后方的中间、右侧区域脱出混合物堆积较少,左侧区域堆积较多,脱出混合物分布不均匀,与风速分布趋势一致。

图4 振动筛后方脱出混合物堆积情况 Fig.4 Grain mixtures accumulation situation on rear of vibrating sieve

1.2 脱出混合物在上筛面的受力分析

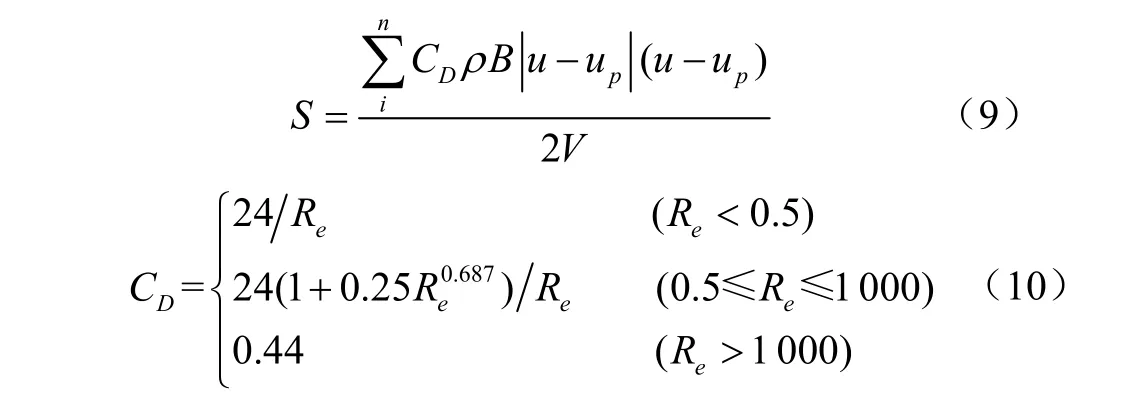

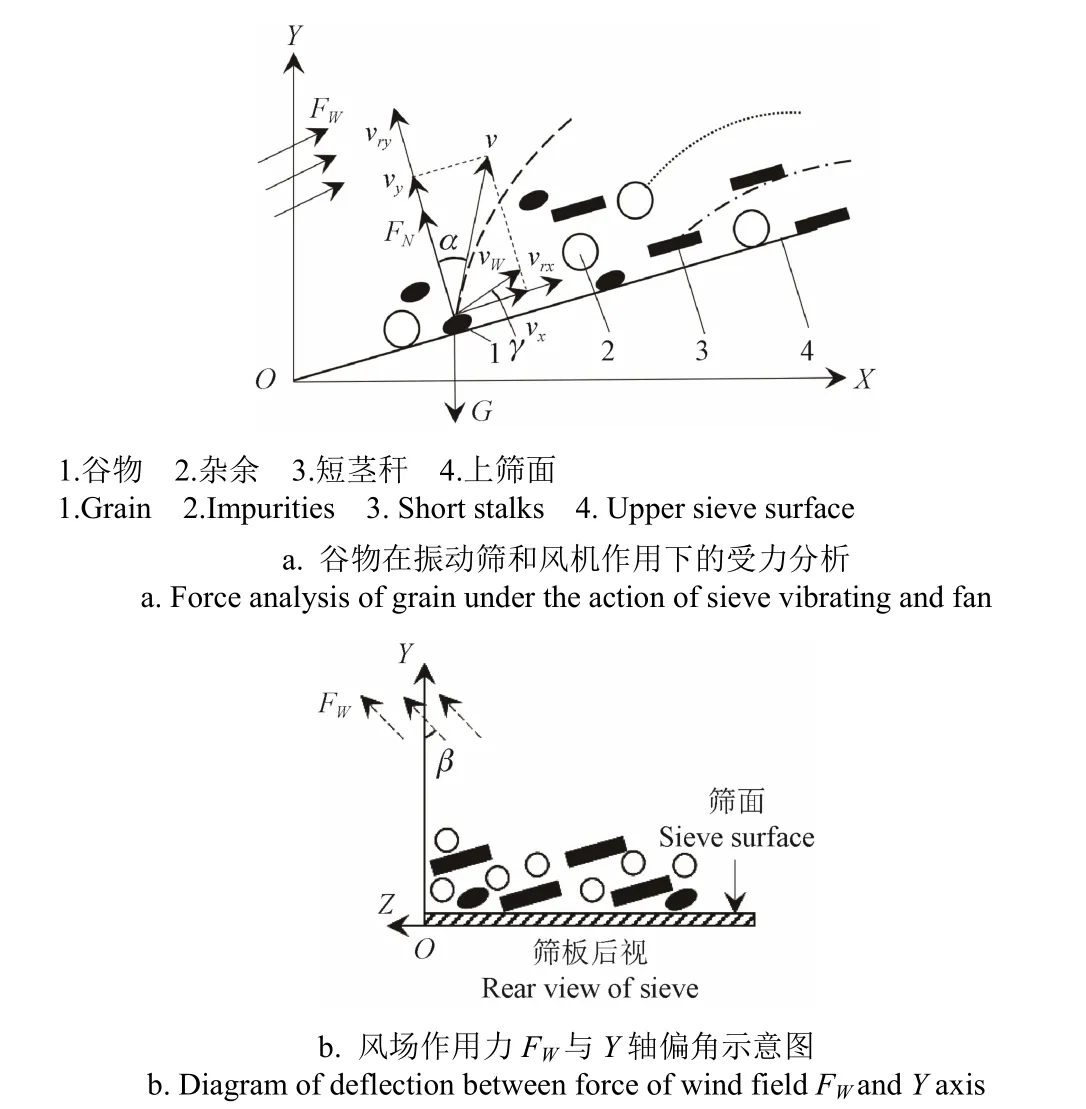

脱出混合物主要由谷物、碎茎秆和杂余等组成,为分析导致脱出混合物分布不均的关键因素,在有风条件下对清选装置内部的脱出混合物进行受力和速度分析,以清选装置侧视面建立XOY 直角坐标系(X 轴为机器前进的负方向,Y 轴为地面垂线方向),离心风机安装在清选装置物料喂入口下方,风机出风口风向从左下向右上贯穿筛面,如图5a 所示。以谷物为分析对象,谷物在筛板上主要存在3 种状态:静止、跳动和起抛,发生跳动或起抛的初始条件为

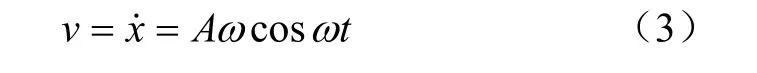

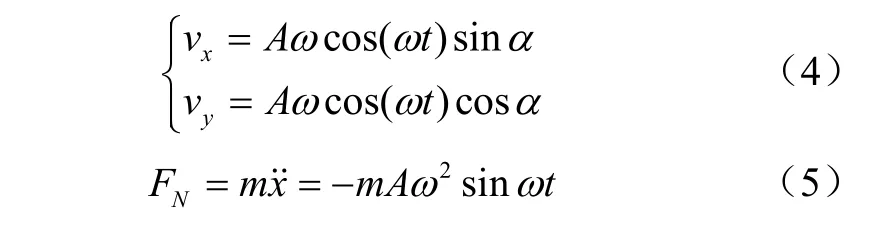

振动筛在曲柄带动下作简谐运动,运动方程如式(2)所示。

谷物在筛板振动作用下产生运动初始的线速度v 为

则

式中FN为筛面对谷物的支撑力,N;G 为谷物所受重力,N;A 为筛子振幅,m;ω 为振动筛曲柄转速,r/min;t为时间,s;x˙为振动筛的振动速度,m/s;vx为速度v 沿筛面方向分速度,m/s;vy为速度v 垂直于筛面分速度,m/s;α 为v 与vy夹角,(°);x˙˙为振动筛给予谷物的加速度,m/s2;m 为谷物质量,g。

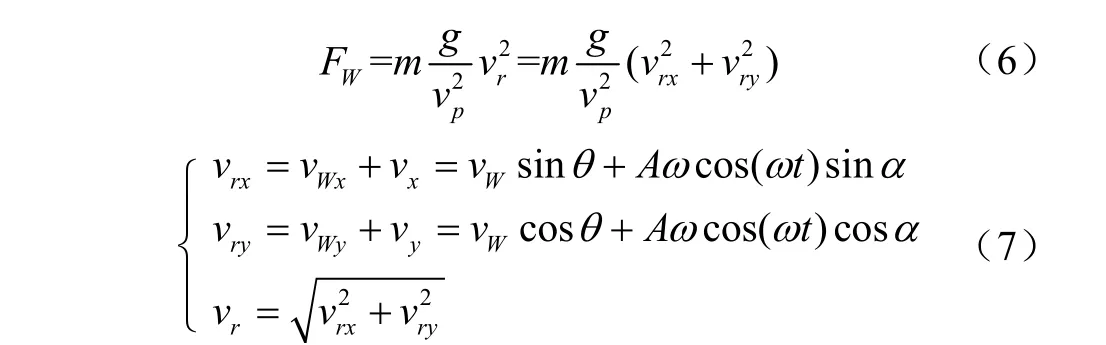

假设风机风速vw与筛面夹角为γ,则谷物所受风场作用力FW由式(6)求得[6],谷物在风场中运动速度vr由式(7)求得。

式中vWx为风机出口处风速沿水平方向上的分速度,m/s;vWy为风机出口处风速沿垂直于筛面方向上的分速度,m/s;vp为谷物漂浮速度,m/s;g 为重力加速度,9.8 m/s2;vrx为谷物沿筛面方向的运动速度,m/s;vry为谷物沿垂直于筛面方向的运动速度,m/s。

由式(7)可知,谷物受风场作用力大小与谷物漂浮系数及其在风场中的运动速度有关,由于谷物、杂余和碎茎秆等漂浮系数、受力不同,因此清选过程可描述为在脱出混合物发生振动的基础上施加流体作用力,使谷物、碎茎秆及杂余等混合物根据受到的作用力大小产生不同运动速度并按照不同轨迹分离的过程。

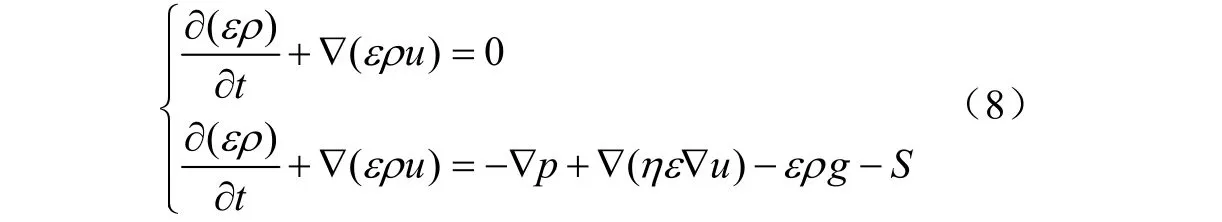

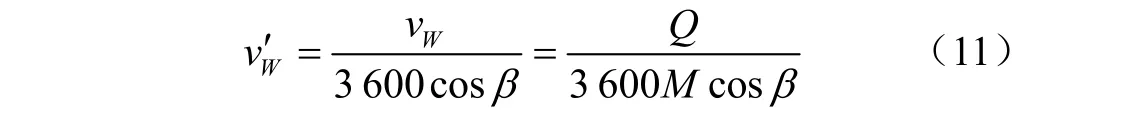

谷物在风场中受到的作用力沿筛面均匀分布,且满足气相连续性方程和动量方程,如式(8)所示。

其中

式中ε 为气体体积分数;ρ 为气体密度,kg/m3;u 为流体速度,m/s;p 为大气压强,1.01×105Pa;η 为气体黏度,Pa·s;S 为阻力动量汇;CD为曳力系数;up为颗粒速度,m/s;V 为网格单元面积,m3;B 为物料投影面积,m2;Re 为雷诺数。

脱出混合物受力大小在ZOY 平面上的投影如图5b所示,根据田间试验结果,上筛面右侧的风速大于左侧,此时风机作用力FW与Y 轴存在偏差角β,将筛面和装置壳体围成的区域看作“管道”,有风条件下筛面上风速Wv′可由式(11)求得[29]。

式中Q 为风机在区域内产生的风量,m3·h;M 为清选区域横截面积,m2。

清选区域横截面积M、风机产生的风量Q 均为定值,区域内筛面风速Wv′ 仅与偏差角β 有关,偏差角β 增大时,区域内筛面风速Wv′ 增大,根据上述分析,造成清选装置内部风速分布不均的原因可能是清选装置右侧存在使夹角β 增大的结构。通过分析清选装置结构可知,离心风机的右侧装有动力输入皮带轮,使得离心风机右侧进风阻力偏大、进风动压偏小,同时振动筛横向宽度较大,导致上筛面右侧的风速大于左侧,从而造成振动筛后方左侧的脱出混合物多于右侧。

图5 清选装置内部脱出混合物受力和速度分析 Fig.5 Force and speed analysis of grain mixtures in internal of cleaning device

2 清选装置结构的仿真优化

2.1 清选装置有限元模型的建立

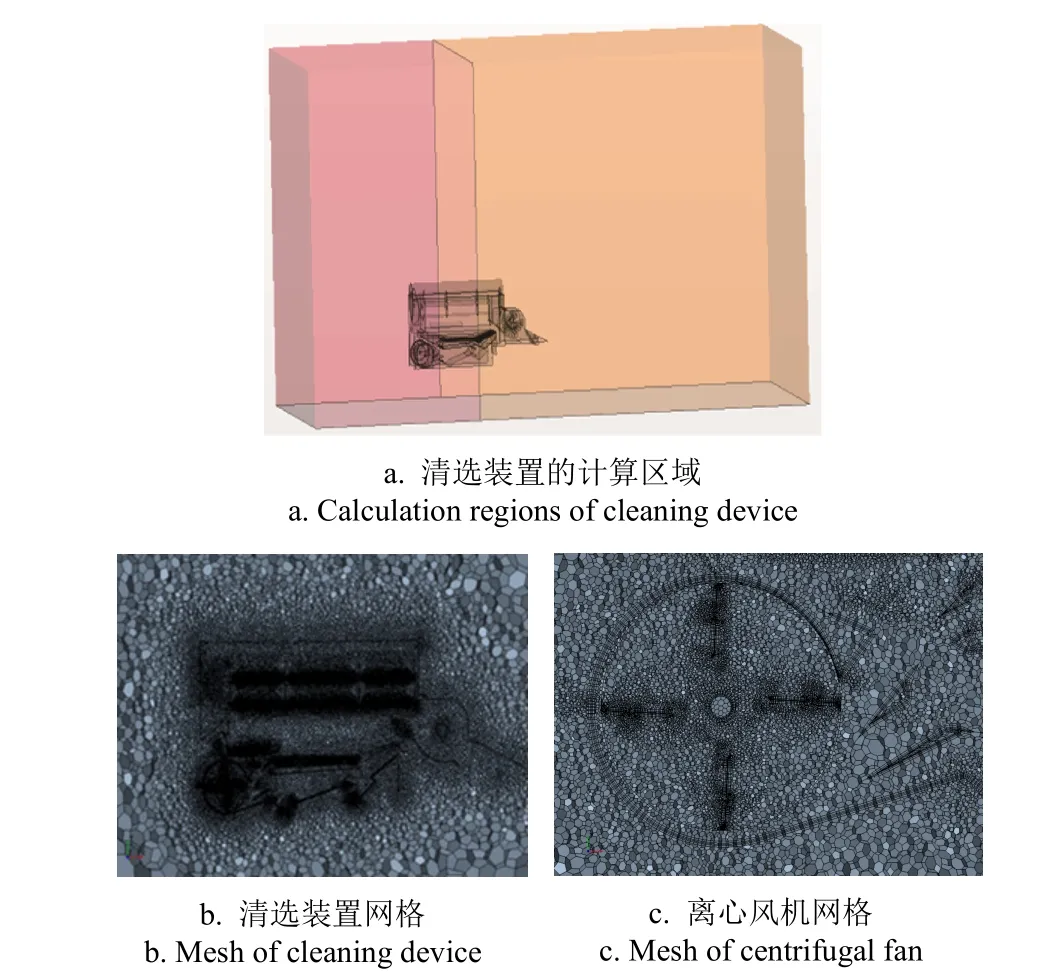

为进一步分析清选装置内部风速分布情况,验证田间试验和理论分析结果,优化清选装置结构,对清选装置的内部流场进行仿真。利用NX 软件建立清选装置三维模型,将模型导入Hyper Mesh 进行面网格划分,将面网格导入Star-CCM+软件中生成体网格,并创建计算区域。在Hyper Works 前处理界面将入口(inlet)定义为速度入口,出口(outlet)定义为压力出口[15],滑移网格旋转区域设定为绕风机转轴旋转,转速与试验条件一致,为1 400 r/min。考虑到清选室内气流场特性,划分面网格时设置壁面边界,以保证模拟计算精度,并对局部网格进行加密处理,在保证计算精度的同时降低对计算机的硬件要求,以提高求解速度[30]。

为了减小风洞中产生的阻塞效应,模拟风洞的尺寸为:清选装置前部空间取整机长度的1.5 倍,后部空间取2.5 倍;上部空间取风机高度的2.5 倍,侧向空间的2 倍[31]。计算域采用适应性强、计算精度较高的多面体网格,靠近叶片、筛面等加密网格大小为2 mm,旋转流体区的网格大小为8 mm。模型共有15 849 118 个节点,18 729 634个网格面和3 025 658 个多面体单元,清选装置和离心风机网格如图6 所示。

图6 清选装置的计算区域及网格划分结果 Fig.6 Calculation regions of cleaning device and results of meshing generation

2.2 仿真结果分析

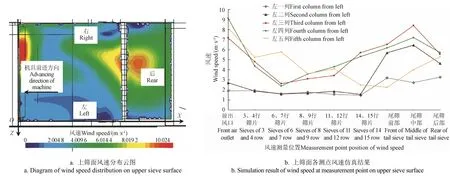

上筛面风速分布如图7a 所示,上筛前部风机安装处风速最大,为10.024 m/s,筛面横向左侧的风速远小于右侧;筛面后部风速最大值约8.02 m/s;筛面中后部的风速呈从右向左先增大后减小的趋势,左侧风速值最小,约2.0 m/s,尾筛前中部风速较大,不利于脱出混合物的分离。上筛面各测点风速分布仿真结果如图7b 所示,前出风口的左四列风速值最大,为8.184 m/s,其次为尾筛中部左三列的风速值,为8.411 m/s,6、7 行筛片和8、9 行筛片的风速最小,与田间试验风速(图3)对比可知,各测点风速的试验结果和仿真结果变化趋势一致,平均误差为0.293 m/s,造成误差的原因可能是风速仪误差(误差0.2 m/s)和试验环境的干扰,仿真结果可以反映试验时清选装置内部风速分布情况。

按照图2 中测点位置,在风场仿真模拟的风速矢量分布图中选取典型截面[32]:上筛面X=650 mm(6、7 行筛片)纵剖面、Z=-450 mm(左三列)横剖面2 个截面,风速矢量图如图8 所示。

由图8a 可知,在上筛面纵剖面X=650 mm(6、7行筛片)纵剖面,由于挡风板开度较大,前出风口风速最大值为15.555 m/s,风向在吹向筛面的过程中方向偏右,筛面风速最小约3 m/s,清选装置内部的右侧出现小范围湍流现象。由图8b 可知,在上筛面Z=-450 mm(左三列)横剖面截面,中前部风速在6.5~10 m/s 范围内,筛面中部风场出现湍流现象,可能造成脱出混合物无法得到有效分离,清选能力较差,不利于降低籽粒含杂率。

图7 上筛面风速分布仿真结果 Fig.7 Simulation result of wind speed distribution on upper sieve surface

图8 上筛面典型截面的风速分布矢量图 Fig.8 Vector diagram of wind speed distribution in typical section of upper sieve surface

2.3 清选装置结构优化

为解决清选装置内部右侧风速偏大的问题,利用Hyper Works 软件对风机挡风板位置进行优化改进。以右侧挡风板安装孔为中心,以改进前挡风板角度为基准,其余参数不变,挡风板逆时针旋转方式如图9 所示。根据2.1 节清选装置筛体类型及尺寸,在UG 软件中依次调整挡风板逆时针转动角度10°、20°、30°、40°和50°,分别对清选装置内部流场进行仿真,仿真结果如图 10 所示。

图9 清选装置挡风板逆时针旋转方式示意图 Fig.9 Diagram of counter clockwise rotation mode of wind shield of cleaning device

选取上筛面X=650 mm(6、7 行筛片)纵剖面,上筛面风速分布变化规律如图10a 所示,转动角度为10°时右侧风速远高于左侧,差值约5 m/s,随着挡风板逆时针转动角度增大,上筛面左侧风速逐渐增大,变化范围[1.8,9.0] m/s,而右侧风速逐渐减小,变化范围[8.1,2.3] m/s,转动角度30°时筛面左右两侧的风速分布最均匀,中部风速最大值约9.4 m/s,此时上筛面风速分布如图10b 所示,尾筛中部的风速值最大,在[8.231, 10.289] m/s 范围内,较改进前提高约2 m/s,改善了筛面风速分布不均和左右两侧风速差值偏大的现象。

选取上筛面X=650 mm(6、7 行筛片)纵剖面和Z=-450 mm(左3 列)横剖面2 个截面进行风速数值分析,不同截面的风速矢量图如图10c、图10d 所示,可知右侧挡风板逆时针旋转30°时的筛面风速横向分布最均匀,清选室内风速最大值为17.077 m/s,较改进前增大 1.522 m/s,左右两侧风速值约 6.8 m/s;在Z=-450 mm 截面处,上筛中前部风速数值分量较大,清选室内风速最大值约36.0 m/s,筛面中上部风速约21.6 m/s,脱出混合物达到悬浮速度,筛面无湍流现象,清选效果得到改善。

图10 改进后上筛面各测点风速和不同截面的风速分布矢量图 Fig.10 Wind speed at measurement points on upper sieve surface and vector diagram of wind speed distribution in different sections after improvement

3 田间试验

为验证优化后联合收获机清选装置作业效果,2018年5 月和11 月在四川西昌裕隆乡花树村和浙江宁波奉化区锦屏街道河头村分别进行小麦和水稻收获试验。2018年5 月收获的小麦品种为川农11 号,收获期植株自然高度80.5 cm,千粒质量65.7 g,籽粒含水率约18.7%,茎秆含水率约52.0%。2018 年11 月收获的水稻品种为甬优18,水层深0,泥脚深0~200 mm,土壤类型为黏土,种植方式为插秧,作物无倒伏,自然高度950~1 200 mm,千粒质量40 g,收获时籽粒含水率约为22.5%,茎秆含水率约62%,谷物联合收获机试验条件和方法与1.1 节一致,试验时人工调整挡风板逆时针旋转角度。

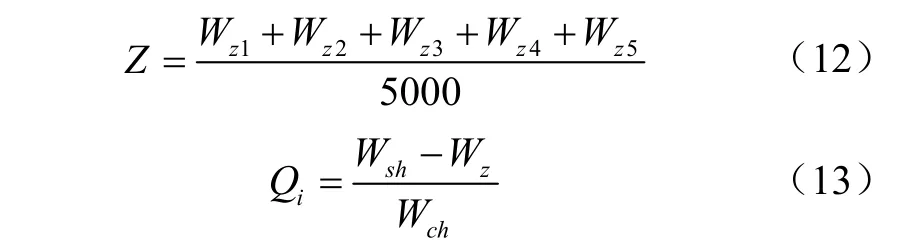

试验以清选损失率、籽粒含杂率为作业指标,参照NY/T 995—2006《谷物(小麦)联合收获机械作业质量》[33]进行测试,每一水平进行3 组重复试验,每组试验行进距离1 000 m,试验面积3 600 m2,收获机行进过程中获取各测量点风速,同时从粮仓中随机取样5 次,每次不少于2 000 g,充分混合后抽取含杂样品5 份,每份1 000 g,将茎秆、颖壳和杂余清除后进行称量,分别计算小麦和水稻的籽粒含杂率Z,如式(12)所示;试验后沿收获机前进方向随机选取3 个1 m2的地块,收集全部籽粒和穗头,脱净后进行称量,分别计算小麦和水稻的清选损失率Qi(i=1, 2, 3),如式(13)所示,取平均值为最终结果。

式中Wz1、Wz2、Wz3、Wz4和Wz5为5 次取样后样品中杂质的质量,g;Wsh为每平方米籽粒损失质量,g/m2;Wch为每平方米籽粒的质量,g/m2;Wz为每平方米自然落粒质量,g/m2。

为有效评价收获机清选性能,采用加权均值对清选效果进行评价,由于该机型为多功能联合收获机,收获小麦和水稻对机具性能的要求相同,本文设定小麦和水稻权重各0.5,含杂率、损失率权重各占50%,试验结果如表2 所示。由表2 可知,离心风机右侧的挡风板未旋转(旋转角度为0°)时小麦和水稻的损失率分别为1.05%、1.98%,含杂率分别为1.85%、1.92%,加权均值为1.70;旋转为30°时小麦和水稻的损失率分别为0.89%、1.85%,含杂率为0.37%、0.51%,加权均值为0.91,为试验方案中的最优方案。

表2 优化后田间试验结果 Table 2 Results of field experiment after improvement

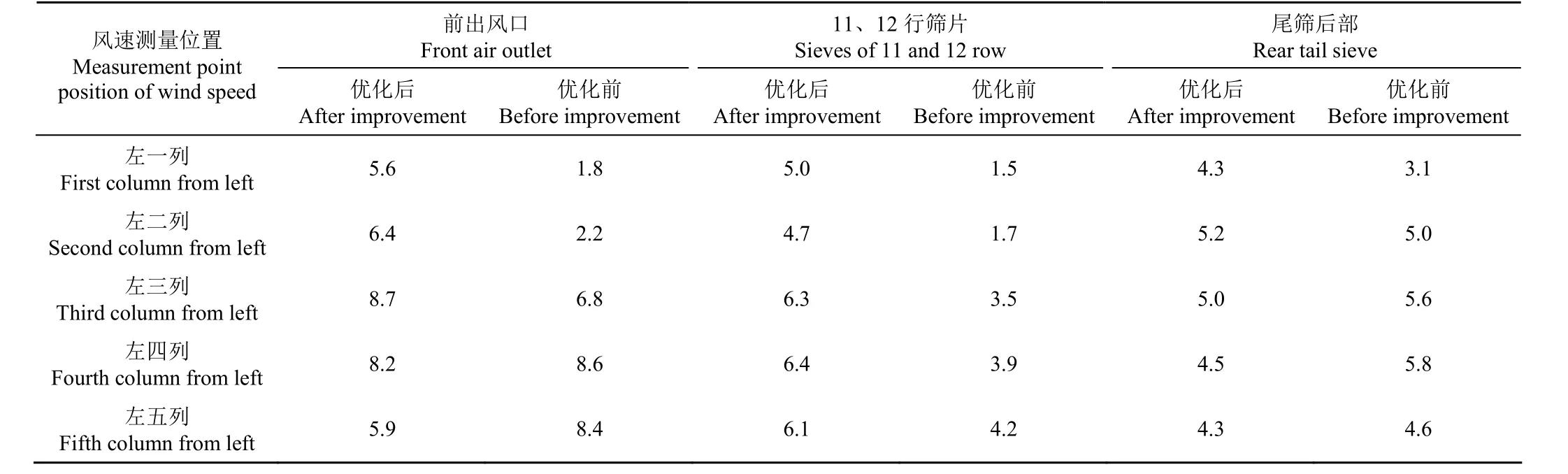

优化后清选装置内部筛面上各测点风速如表3 所示,选取上筛前出风口、11、12 行筛片和尾筛后部横向风速试验结果进行对比。挡风板旋转角度的优化提高了清选装置内部各测点风速,前出风口和11、12 行筛片的左三列测点的风速分别提高了1.9 和2.8 m/s,尾筛后部左右两侧风速分布均匀,筛面各测点的风速比优化前平均提高了2 m/s,改善了联合收获机的清选能力。优化后上筛面左三列的风速最大,前出风口处为8.7 m/s,中部(11、12 行筛片)其次,为6.3 m/s,尾筛处最小,为5.0 m/s,沿筛面向左右两侧的风速逐渐减小,筛面整体风速分布均匀,改善了清选装置上筛面风速分布不均的问题。

表3 挡风板逆时针转动30°前后上筛面风速对比Table 3 Comparision of wind s peed on upper sieve surface before and after wind shield turned 30° counter clockwise (m·s-1)

4 结 论

1)针对RG60 型单纵轴流谷物联合收获机清选装置筛面风速分布不均的问题,通过分析脱出混合物在清选装置内部流场的受力和运动速度,结合CFD 仿真软件对清选装置外部结构进行优化,改善了清选效果。

2)基于单纵轴流谷物联合收获机进行了田间试验,获得了上筛面各测点风速,结果表明风机安装处的前出风口和尾筛中部的左四列、左五列风速较大,最大值为8.6 m/s;3、4 行筛片和6、7 行筛片的左五列的风速较大,分别为5.8 m/s 和5.9 m/s;筛面中部8、9 行筛片和 11、12 行筛片的风速最小,平均值为3.0 m/s;尾筛后部右侧的风速大于左侧;筛面中部的风速最小。利用Hyper Works 软件对清选装置进行仿真,筛面风速最大值为10.024 m/s,横向右侧风速大于左侧;中前部风速在6.5~10 m/s 范围内,筛面中部风场出现湍流现象,不利于脱出混合物分离,与试验结果相比各测点风速变化趋势一致,平均误差为0.293 m/s。

3)为解决筛板后部风速分布不均的问题,改善筛板上左侧脱出混合物堆积较多的现象,利用利用Hyper Works 软件对清选装置挡风板的转动角度进行了仿真,结果表明当右侧挡风板逆时针旋转30°时,筛面中部风速最大值约9.4 m/s;上筛面6、7 行筛片纵剖面X=650 mm 处的风速最大值为17.077 m/s,较改进前增大1.522 m/s,左右两侧流场均匀分布,风速约6.8 m/s,改善了清选装置内部风速分布不均的问题。

4)进行优化后单纵轴流谷物联合收获机田间试验,结果表明上筛面前出风口中部(左三列)风速最大,为8.7 m/s,中部(11、12 行筛片)其次,为6.3 m/s,尾筛处最小,为5.0 m/s;前出风口和11、12 行筛片的左三列测点的风速分别提高了1.9 和2.8 m/s,各测点的风速比优化前平均提高了2 m/s,筛面整体左右两侧风速分布均匀;收获后小麦籽粒损失率为0.89%、含杂率为0.37%,水稻籽粒损失率为1.85%、含杂率为0.51%。该研究为单纵轴流收获机的设计提供了参考。