举升平台双剪刀叉结构的推力与有限元分析

2020-07-21□周旭□王娟

□ 周 旭 □王 娟

1.索恩格汽车部件(中国)有限公司 长沙 4101292.中国电子科技集团第四十八研究所 长沙 410111

1 举升平台概述

剪刀叉举升平台分为固定式、拖动式、车载式三种,虽然形式各有不同,但是举升动作都是由驱动系统、电动控制系统、剪刀叉结构、工作平台四部分共同完成。

液压驱动系统运行平稳,可以通过油缸活塞杆的伸缩来推动剪刀叉结构实现展开与折叠,所以剪刀叉举升平台选用液压驱动系统最为常见。

剪刀叉结构在举升过程中能够保持较好的稳定性,如果高空作业工作范围大,需要较强的承载能力,那么可以设计宽大的工作平台,选用高强度钢作为剪刀叉结构材质,并且通过结构优化,达到质量小、承载能力强的效果。

目前,剪刀叉举升平台在物流、设备维护、航空装卸等领域应用广泛。对于剪刀叉结构,可以根据受载大小选择型材,小载荷时可以选用长条形板,大载荷时可以选用方管。

孙光旭等[1]基于液压和机械系统的耦合作用,结合动力学仿真分析,得出举升平台剪刀叉结构的驱动力。海闯等[2]对三剪刀叉结构的铰点及油缸受力进行了理论计算,并进行了结构仿真,得到初始状态和完全升起状态为最危险工况。赵晓[3]对剪刀叉举升平台进行了整体有限元分析,并基于多目标遗传算法优化了油缸推力和整体应力。张威等[4]介绍了油缸处于不同位置时剪刀叉结构输入力的统一计算式,但在某些情况下计算式计算结果与仿真结果存在一定偏差。李敏[5]通过仿真分析得出了举升平台剪刀叉结构的油缸推力。李鄂民等[6]应用虚功原理得出剪刀叉结构油缸推力与机构载荷的关系式。Sun Leibo等[7]针对不同结构形式计算出剪刀叉举升平台的最大举升力。孙毅[8]分析了剪刀叉结构三种布置方式的油缸推力,并进行了强度研究。在目前已有的研究中,举升平台剪刀叉结构的推力大部分基于单一仿真模型或单一理论计算得到,缺乏准确性验证,且少有对双剪刀叉结构的推力进行计算。另一方面,对举升平台剪刀叉结构进行有限元分析,一般只分析静强度,而没有对稳定性进行校核。针对上述现有研究的不足,笔者对举升平台双剪刀叉结构的油缸推力进行理论推导,对结构的强度进行有限元分析,并进行稳定性校核。

2 推力理论推导

油缸推力是确定剪刀叉举升平台液压驱动系统参数的首要条件,在进行举升平台结构设计时应尽早获得,以便对液压驱动系统进行选型。举升平台双剪刀叉结构如图1所示,由油缸驱动,共有十个转动副、一个油缸移动副、两个支点移动副,J1、J2、J3、J4为底层剪刀叉的四个铰点。设剪刀叉长为l,剪刀叉升角为α,油缸升角为γ。油缸的两个支点I(Ix,Iy)、J(Jx,Jy)位于两根剪刀叉的外伸梁上,上外伸梁长度为c,上外伸梁与剪刀叉的夹角为θ,上外伸梁固定点H与剪刀叉中心的距离为a,下外伸梁长度为d,下外伸梁与剪刀叉的夹角为β,下外伸梁固定点K与剪刀叉中心的距离为b。平台所受载荷P作用于平台中心点M(Mx,My),油缸推力为F。将铰接位置和两个支点移动副视为理想约束,根据虚功原理[9-10],得到虚功方程:

δWF=0

(1)

F(-δIxcosγ+δIysinγ)+F(δJxcosγ-

δJysinγ)-PδMy=0

(2)

Ix=(l/2-a)cosα+ccos(θ+α)

(3)

Iy=lsinα+(l/2-a)sinα+csin(θ+α)

(4)

Jx=(l/2+b)cosα-dcos(β-α)

(5)

Jy=(l/2-b)sinα-dsin(β-α)

(6)

My=2lsinα

(7)

式中:WF为外力功。

▲图1 举升平台双剪刀叉结构

由Ix、Iy、Jx、Jy、My对α取微分,得到:

F=2Plcosα/{[-(a+b)sinα-dsin(β-α)+

csin(θ+α)]cosγ+[(l-a+b)cosα+

ccos(θ+α)-dcos(β-α)]sinγ}

(8)

其中,cosγ和sinγ可以根据Ix、Iy、Jx、Jy求得。

由上述理论推导可知,Ix、Iy、Jx、Jy、a、b、c、d、β、θ、l、α、P都会影响油缸推力。在尺寸参数确定的情况下,根据剪刀叉升角α和平台载荷P,利用式(8)可以快速计算出任意时刻的油缸推力,为液压驱动系统参数的确定提供依据。

3 动力学仿真验证

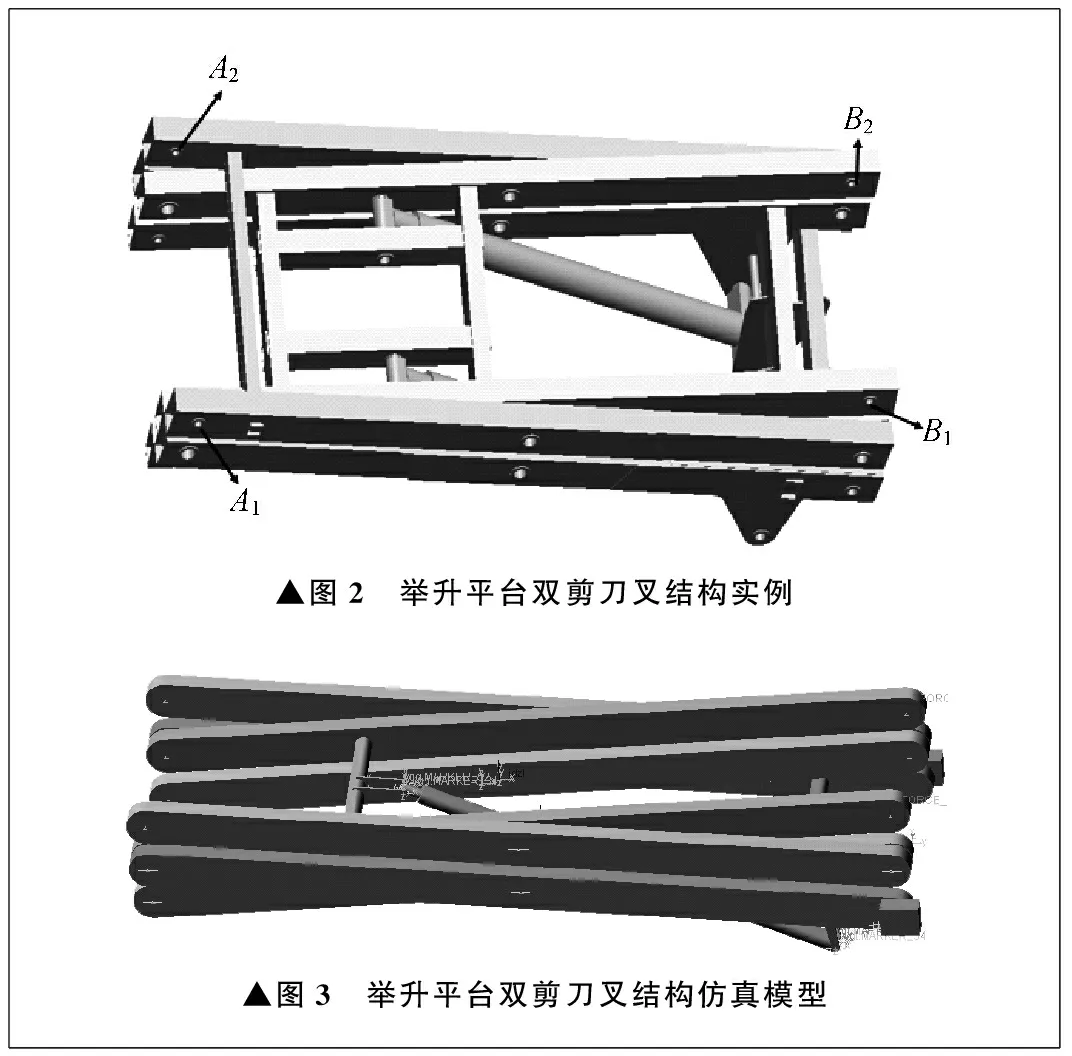

通过实例对式(8)进行动力学仿真验证,所研究分析的举升平台双剪刀叉结构实例如图2所示。在ADAMS软件中根据实际铰点位置建立仿真模型,如图3所示。在剪刀叉臂相互连接的铰点处,以及油缸和剪刀叉臂连接的铰点处设置转动副,在油缸和活塞杆间设置移动副。平台中心所受载荷为P,施加到顶层铰点A1、A2、B1、B2上,施加给各个点的载荷会随平台升高而变化,可根据力平衡和力矩平衡原理求得,在ADAMS软件中通过函数表达式进行设置。

▲图2 举升平台双剪刀叉结构实例▲图3 举升平台双剪刀叉结构仿真模型

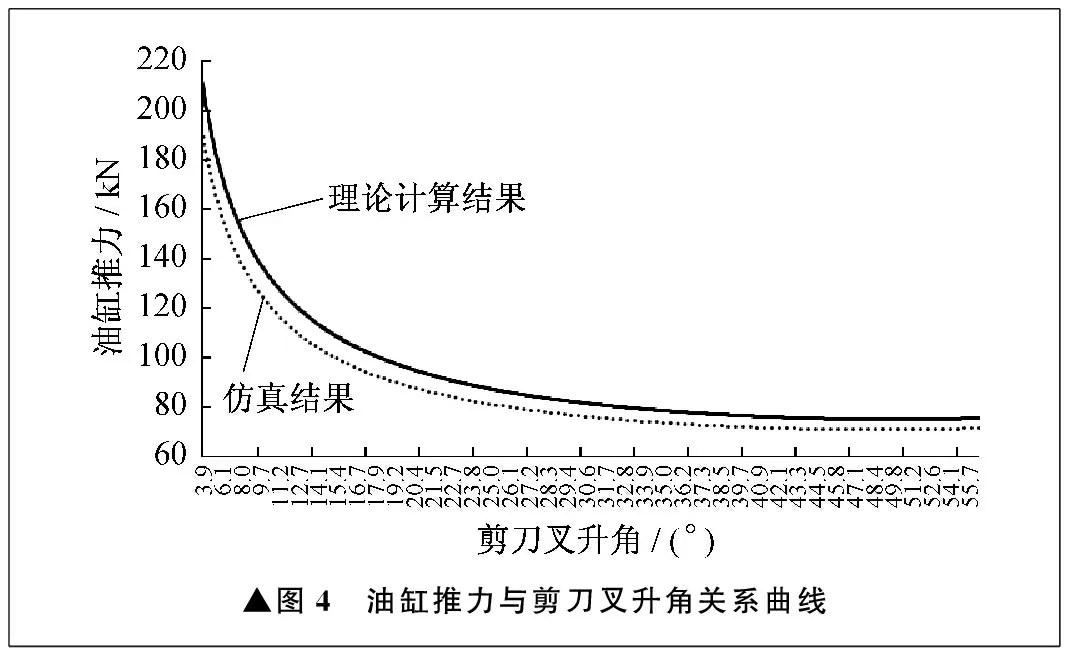

通过ADAMS软件进行仿真,输出剪刀叉举升平台举升过程中油缸推力与剪刀叉升角的对应关系。将仿真得到的剪刀叉升角代入式(8),得到理论计算结果。将理论计算结果与仿真结果进行对比,绘制油缸推力与剪刀叉升角的关系曲线,如图4所示。

▲图4 油缸推力与剪刀叉升角关系曲线

由图4可知,理论计算结果和仿真结果的误差很小,由此验证了式(8)的正确性。进一步分析,可以得到如下结论:

(1) 在举升过程中,随着剪刀叉升角的增大,油缸推力减小,举升初始点的油缸推力最大;

(2) 在举升初始阶段,油缸推力随着剪刀叉升角的增大而急剧减小,应关注此阶段的速度冲击和液压冲击;

(3) 在举升后期,油缸推力趋于平稳,举升平台运行也比较平稳。

基于举升初始点的油缸推力,可以计算出液压驱动系统的压强,进而确定液压驱动系统的参数。如果最大油缸推力过大而产生不良影响,那么可以通过调整油缸位置、剪刀叉长度、剪刀叉升角等来进行改进。

4 有限元分析

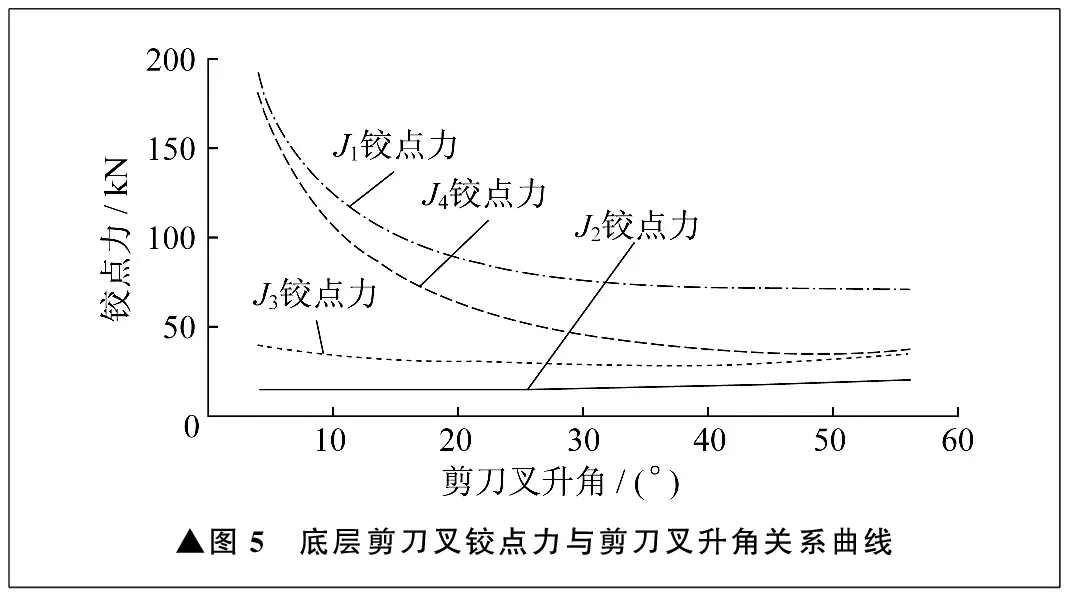

进一步应用ADAMS软件分析得到举升平台双剪刀叉结构各铰点的铰点力与剪刀叉升角的关系。限于篇幅,以底层剪刀叉为例,分析得到举升平台举升过程中J1、J2、J3、J4四个铰点的铰点力与剪刀叉升角的关系,如图5所示。举升初始点底层剪刀叉铰点力最大,因此分析对应工况下的强度。由于剪刀叉为薄壁细长杆,在大载荷情况下容易产生失稳,因此稳定性也需要进行校核。

▲图5 底层剪刀叉铰点力与剪刀叉升角关系曲线

举升平台双剪刀叉结构由方管、圆管、板等薄壁材料焊接而成,分析时采用面模型划分壳单元,提高计算效率,同时保证准确性。材料采用Q345钢,许用应力为235 MPa。在ANSYS Workbench软件中固定铰点J2,在其它铰点处施加仿真得到的铰点力,得到底层剪刀叉应力云图,如图6所示。由图6可知,最大应力小于许用应力,静强度满足要求。屈曲分析结果显示,一阶屈曲因数为4.8,大于2,确认稳定性满足要求。

5 结束语

笔者运用虚功原理推导了举升平台双剪刀叉结构推力的理论计算式,并通过ADAMS软件进行仿真,确认仿真结果与理论计算结果误差很小,由此验证理论计算式的正确性。应用理论计算式,可以在设计时快速求得剪刀叉举升平台的油缸推力。通过ADAMS软件还得到了双剪刀叉结构中底层剪刀叉铰点力与剪刀叉升角的关系,并对底层剪刀叉结构进行了有限元分析,对稳定性进行了校核,确认结构的强度和稳定性满足要求。

▲图6 底层剪刀叉应力云图