南海西部油田井下硫酸钡锶垢防治技术研究与应用

2020-07-21程利民梁玉凯李彦闯谢思宇宋吉锋

程利民, 梁玉凯, 李彦闯, 谢思宇, 宋吉锋

(中海石油(中国)有限公司湛江分公司)

2009年1月至2018年5月底,南海西部油田共发现约90井次存在结垢问题,结垢类型以硫酸钡锶垢为主(约70%)。结垢的主因是地层水和注入水不配伍,同时还受温度、压力、管柱结构及流速等因素影响[1-4]。

硫酸钡锶垢在水中的溶解度极小,且不溶于酸、碱及有机溶剂[5],因此,一旦生成,很难清除,严重影响油井正常生产,同时大幅增加修井和测试作业难度[6-8],受结垢影响,保守估计每天降低油田产量约650 m3。前期针对油井结硫酸钡锶垢难题,在除垢方面,进行了机械刮管除垢,尝试了超声波除垢措施;在防垢方面,尝试了在油井及注水井井下连续加注化学防垢剂等手段,结垢井治理效果甚微。为此,开展了化学螯合除垢+挤注缓释防垢工艺研究,现场应用5井次,取得了较好的稳产增油效果。

一、前期除防垢存在问题

1. 除垢方面

机械刮管除垢。一般只有修井时,起完生产管柱,然后在套管及射孔段附近刮管洗井将垢清除。只有动管柱修井作业时,才能实施,且对于有分层开采管柱井,需将分层管柱捞出井筒,作业成本较高,由于硫酸钡锶垢极易生成,措施有效期短。

超声波物理除垢。超声波介质处理器在应用过程中会产生空化噪声,会给长期处于这种工作环境中的工作人员带来健康问题;此外,超声波除垢设备一般需要电源控制,很难安装到井下使用。

这两种除垢手段均只对井筒有效,无法实现地层除垢。

2. 防垢方面

井下药剂管线加注防垢药剂。在定期挤注药剂到地层时,由于加药管线尺寸较小、耐磨性不够,会导致加药管线在入井过程中容易发生磨损;同时,由于加药管线在井底附近受到的冲蚀较大,容易发生穿孔破裂问题。

注水井加注化学防垢剂。该方式通过加注防垢剂随注入水进入目的产层。由于流体从注水井到采油井目的层距离较远,药剂早已稀释失效,故该工艺防垢效果得不到保证。

二、可行性除防垢工艺研究

1. 化学螯合除垢

1.1 作用原理

除垢剂旳阴离子与溶液中的Ba2+、Sr2+等成垢阳离子能够形成较为稳定的可溶性螯合物,从而将成垢阳离子封锁起来,阻止成垢阳离子和溶液中的成垢阴离子接触而产生沉淀,相对来说就是增加了微溶盐在溶液中的溶解度,以起到除垢作用[9]。

该除垢工艺作业时无需动管柱、可随时施工、作业时间短,且对地层及全井筒均能有效除垢。

1.2 除垢剂优选及评价

1.2.1 溶垢效果

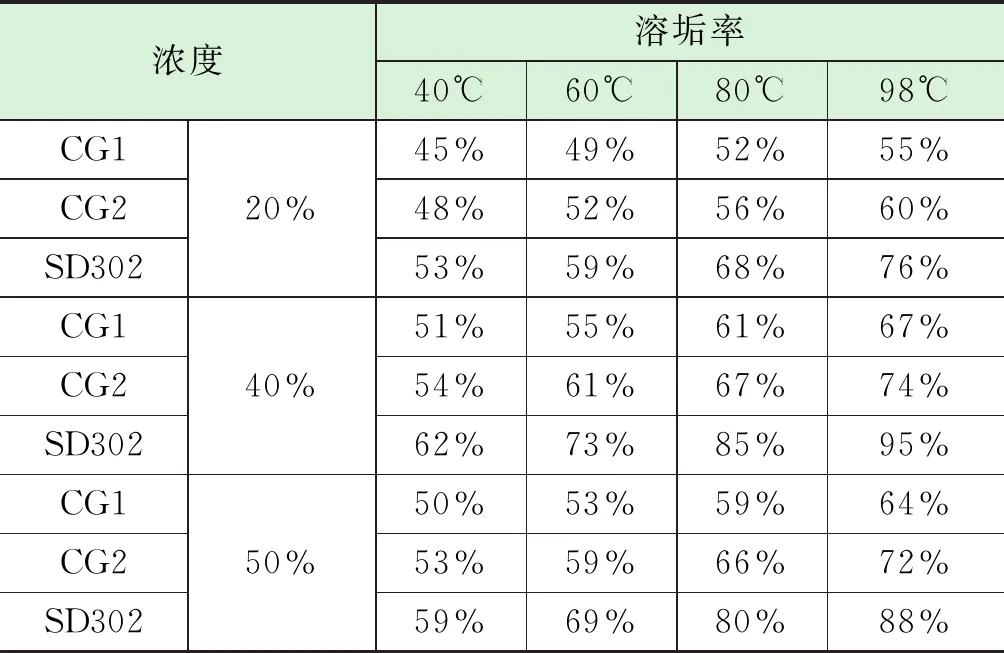

配制不同浓度的除垢剂溶液,40℃、60℃、80℃及98℃实验条件下,分别考察3种除垢剂CG1、CG2及SD302对硫酸钡垢的溶垢率与温度及除垢剂质量浓度之间的关系,实验结果如表1所示,其中,不同质量浓度的除垢剂溶液与垢样质量比均100∶1,反应时间均为24 h。

表1 三种除垢剂分别在不同温度及浓度下的溶垢率

由表1可知,除垢剂质量浓度一定,当温度升高时,其溶垢率逐渐增大;而相同温度下,同一种除垢剂浓度增大时,其溶垢率呈现先增大后略微减小的趋势。对比3种除垢剂的除垢效果可知,SD302除垢效果最好,98℃实验条件下,质量浓度为40%时,溶垢率最大,可达95%。

1.2.2 岩心伤害实验

开展岩心流动实验,评价除垢剂SD302对目标区块岩心的伤害程度,表2为相应实验结果。

表2 除垢后水相油相渗透率恢复率

表2实验结果表明,除垢剂对岩心伤害程度较小,可满足目标区块除垢作业需求。

1.3 工艺要求

(1)所用除垢剂一般为强碱性药剂,药剂配制及除垢作业过程中需穿戴好劳保,保证人员安全。

(2)一般使用酸化泵将药剂泵入目的储层。泵注药剂前,需对相关管线及设备按要求和规定进行试压和调试,保证管线不刺不漏及设备运转正常;药剂泵注过程中,理论最大泵注压力可根据目的储层的地层破裂压力梯度数据求得,同时还需参考各井下工具的耐压要求。

2. 挤注缓释防垢

2.1 作用原理

用油管正挤的方式将防垢剂挤注到地层内一定深度,防垢剂吸附滞留于地层岩石表面,或者与地层中的钙离子反应产生沉淀滞留在多孔介质中。当油井开井后,防垢剂缓慢地解析或溶解于产出液中,从而起到防垢作用[8]。

该防垢工艺可有效避免井下药剂管线加注药剂防垢工艺中存在的管线穿孔破裂问题,可以实现地层及全井筒的有效防垢,同时具有有效期相对较长的优点。

2.2 防垢剂优选及评价

2.2.1 静态有效性

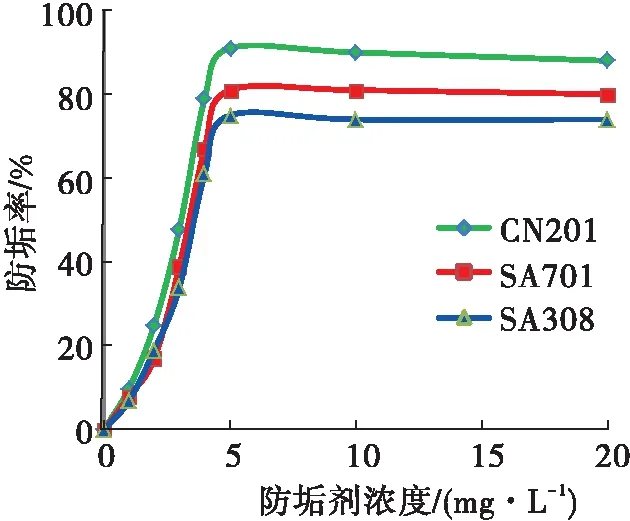

为考察防垢剂SA308、SA701及CN201的静态有效性,根据地层水离子组成,分别配制阴、阳离子溶液,两种溶液混合前向其中一种溶液加入不同质量浓度的防垢剂,两种溶液混合后放在90℃的恒温箱中静置24 h。采用ICP测定混合前后溶液中结垢阳离子含量,计算防垢率[8]。结果如图1所示。

图1 静态有效性实验结果

从图1中可以看出,防垢剂浓度较低时,3种防垢剂SA308、SA701及CN201的防垢率比较接近且随各自浓度的增加而增大;防垢剂浓度为5~10 mg/L时的防垢率达最大且相同浓度下SA308的防垢率要高于SA701及CN201的防垢率,当防垢剂浓度继续增加时防垢率略有降低或基本不变。

2.2.2 动态有效性

90℃条件下进行动态环路实验,测定3种防垢剂SA308、SA701及CN201的动态有效性:将模拟地层水的阳离子溶液和阴离子溶液,用两个恒流泵分别从不同管线注入混合管线,监测混合管线两端的压差,压差一旦上升即表明管线中已出现结垢,通过测定结垢时间来确定 MIC 值[8],其中,阳离子溶液中加有不同质量浓度的防垢剂,两个恒流泵的流量比为1∶1。结果如图2所示。

图2 动态环路实验结果

从图2看出,不加防垢剂时,混合管线两端压差上升时间为32 min;当加防垢剂时,混合管线两端压差上升所需时间为不加防垢剂时压差上升所需时间的3~5倍时,所对应的防垢剂质量浓度被定为该防垢剂的MIC值。可知,防垢剂CN201质量浓度为5 mg/L时,混合管线两端压差上升所需时间为97 min,即该防垢剂MIC值为5 mg/L。而防垢剂SA701和SA308随各自浓度的增加防垢效果不明显。

2.2.3 吸附性能

开展岩心驱替实验,实验温度为90℃,岩心渗透率304 mD,实验流体为南海西部油田某井地层水及原油,评价防垢剂CN201的吸附性能,实验结果如图3所示。

由图3可知,当注入孔隙体积倍数为800时,防垢剂CN201的质量浓度仍可达到5 mg/L(MIC值),表明其在地层中吸附性能较好,可满足目标区块防垢作业需求。

2.3 工艺要求

防垢剂设计用量相对较大(一般大于200 m3),由于海上平台空间的限制,酸罐容积一般仅有35 m3,为保证防垢作业的连续性,防垢剂一般采用油田泥浆池配制,配制药剂前需用热水和高压水枪将泥浆池内的油污反复清洗干净。药剂泵注前、泵注过程中及返排时的基本要求与除垢作业相同。

图3 岩心驱替实验结果

三、现场应用

截止到2018年5月底,南海西部油田成功实施5口井化学螯合除垢+挤注缓释防垢作业,各单井措施效果如表3所示。

表3 5口除防垢井措施情况

从表3可以看出,截止2018年5月底,这5口井除防垢措施效果显著,累计增油4.5×104m3。

四、结论

(1)针对南海西部油田井下硫酸钡锶垢防治存在的问题,开展了化学螯合除垢+挤注缓释防垢工艺研究。

(2)实验优选出的除垢剂SD302除垢效果最好,98℃实验条件下,质量浓度为40%时,溶垢率最大为95%,岩心伤害实验结果表明,除垢后水相渗透率恢复率可达110.5%、油相渗透率恢复率可达132.3%。优选出的防垢剂CN201防垢效果最佳,其最低有效浓度为5 mg/L,岩心驱替实验结果表明,当注入孔隙体积倍数为800时,其质量浓度仍为MIC值,具有较好的吸附性能。

(3)成功实施5口井化学螯合除垢+挤注缓释防垢作业,累计增油4.5×104m3。对海上及陆地油田结硫酸钡锶垢油井的治理具有借鉴和参考意义。