港机振动与应变测量系统设计

2020-07-20顾宪成续秀忠边蕴宇

顾宪成,续秀忠,边蕴宇,董 晓

(上海海事大学 物流工程学院,上海 201306)

0 引 言

传统的对起重机状态检测手段通过人工、定点、定时的方法完成,其检测方法简单、状态评估主要依靠人工经验。近年来随着人工智能的不断发展,可以轻松实现对港口起重机的远程监控,极大提高了设备的故障排除效率,保证设备正常运行[1-5]。

振动测量是机械工程中分析零件的动态特性的重要手段,PCB公司的333B32振动传感器测量精度高,可以获得有效的振动数据。应变测量是机械工程中分析零件或结构受力状态、评价材料力学性能的重要手段之一。应变片是应变测量的重要部件之一,ST350应变传感器是一种集成式的应变片,这种应变片可以不受天气环境的影响,在几分钟内固定到被测件上。其灵敏度是一般箔应变计的3.5倍。大大提高了应变测量的效率和准确性。

本文开发一种基于LabVIEW振动与应变测量系统实现对港口起重机状态的监测。介绍了应变与振动的测量原理;设计了信号调理电路,结合应变传感器、振动传感器、模块化信号调理系统、数据采集卡、计算机构成整个硬件系统;通过LabVIEW编写上位机软件,实现对港机振动与应变数据的采集与处理;最后通过实验验证系统的可靠性与有效性。

1 测量原理

1.1 应变测量原理

电阻应变片是用来测量应变的元件,其工作原理是根据导体的应变-电阻效应,即当导体发生变形时,其电阻大小将相应地发生改变。

由材料力学知识可知

dR/R=(1+λE+2υ)=Kε

(1)

式中:dR/R为相对电阻变化;λ为电阻系数;E为导体弹性模量;υ为泊松比;K为导体的应变灵敏度系数;ε为应变[6]。

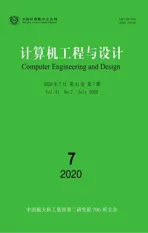

在电阻应变测量中,电阻的相对变化量(或称电阻变化率ΔR/R) 通过应变测量电桥转换为电压(或电流)变化量。其工作原理如图1所示。R1,R2,R3,R4这4个电阻依次接在A,B,C,D之间,构成电桥的4桥臂。电桥的对角AC接电源,供桥电压为US; 对角BD为电桥的输出端,其输出电压为U0。 由电工学可知电桥输出电压U0为

(2)

若4个桥臂由贴在构件上的4枚电阻片组成,且R1=R2=R3=R4, 当输出电压U0=0时,电桥处于平衡状态,当构件变形时,各电阻的变化量分别为ΔR1, ΔR2, ΔR3, ΔR4, 在小应变ΔR/R≫1的条件下,可以得出桥路输出电压为

(3)

图1 电桥原理

由式(1)、式(3)两式可以看出,只要测出电桥的输出电压,就可以计算出所需测量的应变值。

1.2 振动测量原理

本系统中的振动用加速度计进行测量。加速度计是一种用于测量物体的加速度并将其转化为电压的传感器。大多数的加速度计通常是基于压电效应,即某些类型的晶体在受到压力时会产生电压。被测物体的加速度传输到加速度计内的质量块,然后再压电晶体上生成相应的力。这个来自外部的压力会使晶体产生高阻抗电荷,电荷量与所施加力成正比,因而也与加速度成正比。

2 系统总体构成

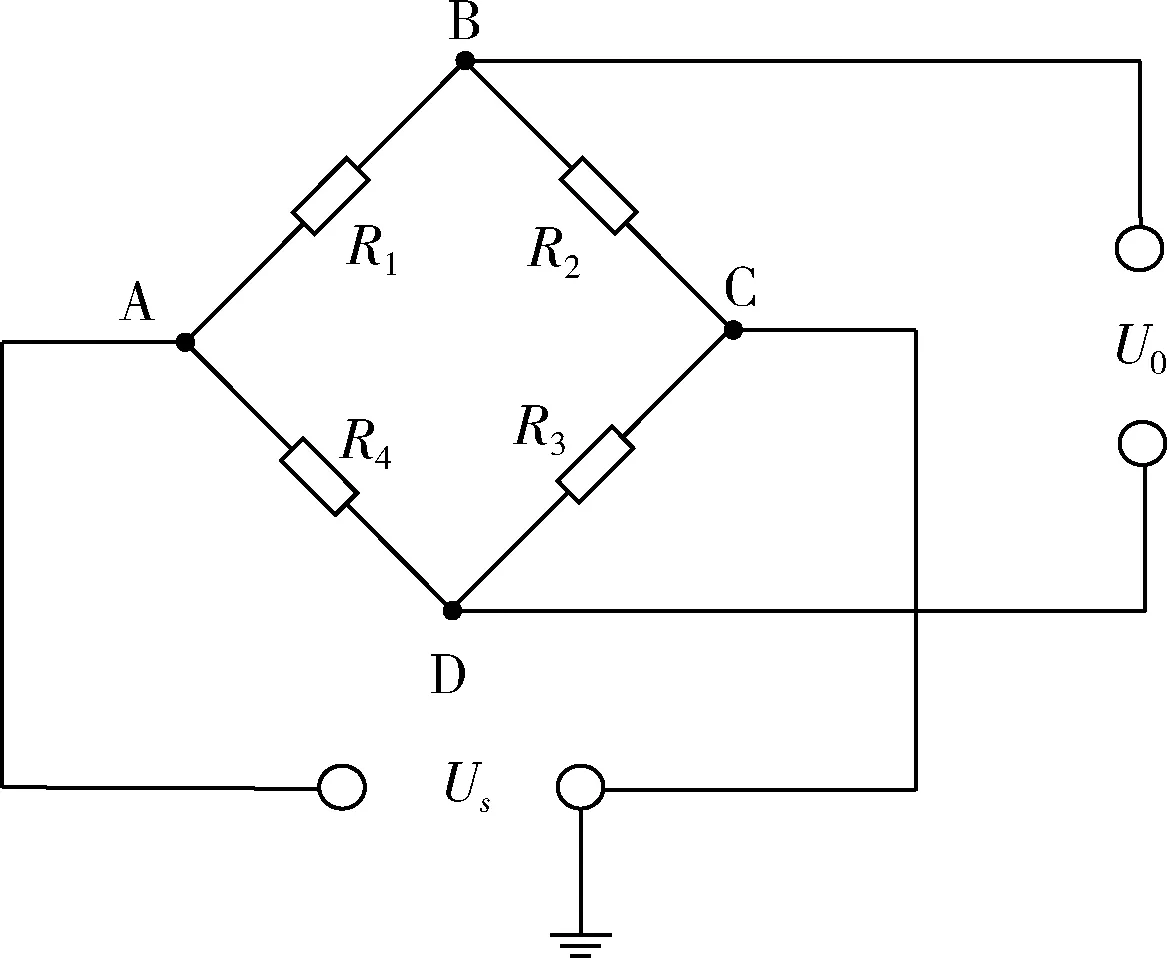

本系统的主要硬件包括:应变传感器、振动传感器、信号调理电路、PCB模块化信号调理系统、数据采集卡、计算机等。系统原理框架如图2所示。

图2 测量系统原理框架

2.1 传感器

本系统的传感器包括振动传感器与应变传感器。其中应变传感器选择美国桥梁诊断公司的ST350应变传感器,振动传感器采用PCB公司的333B32单相传感器。

ST350是美国桥梁诊断公司设计的能快速准确测量各种结构在恶劣环境中的应变传感器。ST350的内部部件由一个安装在柔性应力环内的定制的350 Ω惠斯通桥式传感器类应变计组成。4个有源臂布置在环内部,使得在相同的应变水平下,总输出大约是典型的泊应变计的3.5倍,这很有利于测量结构上的动载荷应变,而且这种应变片方便,它能够在所有天气条件下于几分钟内安装到被测结构上。这款350 Ω全桥式的应变传感器非常精确,坚固、耐用、防水,且可重复使用,持续时间超过10年。

每个ST350都提供NIST(美国国家标准与技术研究院)可跟踪校准因子。由于该传感器是比值传感器,其激励电压范围为2.5 V-10 V,所以对所提供的校准因子对于激励电压进行归一化。为了计算数据采集系统的适当校准因子,所使用的激励电压必须乘以一般规范因子(GGF)。校准因子例子如下

GGF=###με/mVout/Vexc

其中,GGF为一般规范因子; ###为数值;με为微应变;mVout为毫伏直流输出电压;Vexc为传感器的直流激励电压。

本系统中选用的ST350应变传感器为全桥式应变传感器B6715、B6716、B6717、B6718。如图3所示。

图3 应变传感器

所选择的PCB公司的333B32单相传感器,其灵敏度为10 mv/V。这款传感器属于压电式传感器,内部由弹簧、质量块、基座、压电元件、夹持环等组成,具有高分辨率,良好的相位匹配性等优点。

2.2 信号调理电路

高精度仪表放大器AD620和滤波电路组成信号调理电路,在本系统中用于对应变信号的调理与放大。AD620的功能结构图如图4(a)所示。AD620具有差分输入,单端输出的特点。电阻RG确定电压增益,增益可调且连续,同时解决了后级负载的接地问题。A1和A2构成同相高输入阻抗的差分输入,差分输出。实现调理电路的放大功能。因为电路结构对称,故当增益发生改变时,其输入阻抗大小不变。电路反馈电阻R1和R2阻值为24.7 kΩ,A1和A2放大器的失调、共模增益、零漂等误差都得到了补偿。放大器A3的增益为1,具有较高的抗干扰能力与共模抑制比,实现单端输出。

在对传感器信号放大后,利用有源低通滤波器滤除干扰信号和集成芯片工作时所产生的高频噪声。在本设计中利用两个两阶滤波和一个一阶滤波构成一个五阶的滤波电路可以有效滤除干扰。能够有效的提高信噪比[7,8]。电路如图4(b)所示。

图4 信号调理电路

2.3 模块化信号调节系统

模块化信号调节系统就是电荷放大模块,在本系统中用于对振动信号的调理与放大。电荷放大模块由电源模块、电荷变换、低通滤波、高通滤波和末级功放组成。电源模块主要作用是为电荷放大器提供能量,其将220 V电压经降压、整流、稳压等几个环节最后得到电荷放大器所需的电压;电荷变换,其输入的是高阻抗低频噪声信号,运用地漂移宽带精密运算放大器得到有效电容;低通滤波目的是为了滤除低频干扰信号;高通滤波是为了滤除低频干扰信号;末级功放主要用于完成对信号的放大。

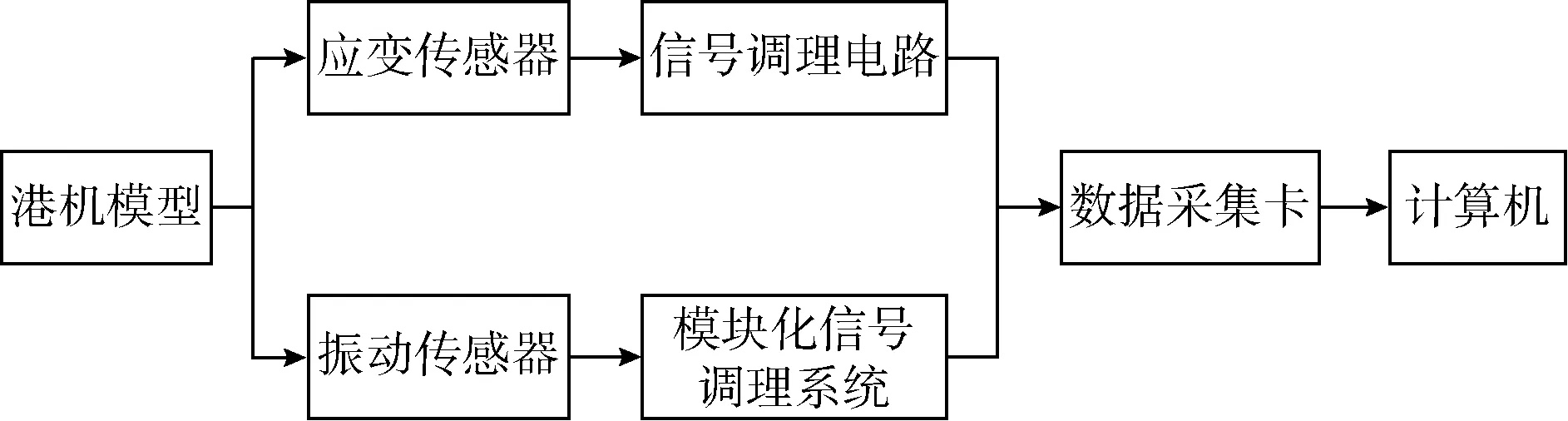

电荷放大模块的原理如图5所示。其中,Q为压电晶体在外力作用下的电荷,C1为传感器的级间电容,C2为传感器传输线缆的电容,C3为电荷放大模块的输入电容,C4为反馈电容,R1为输入电缆的漏电阻,R2为电荷放大模块的输入电阻,R3为反馈电阻,Ui为差动电压,U0为输出电压,A为运算放大器放大系数。

图5 电荷放大模块原理

由电工学知识可知

U0=-A*Q/(C1+C2+C3+(A+1)*C4)

(4)

忽略数量级较小的参数可得

U0=-Q/C4

(5)

因此,可根据传感器的量程、电荷灵敏度、反馈电容大小来计算输出电压。

2.4 数据采集卡

在本测试系统中,选取了NI公司研发的USB6000数据采集卡。该采集卡有8个单端模拟输入通道AI0-AI8,4个数字输入/输出通道P0.0-P0.4,2个32位计数器PFI0和PFI1。其功能原理如图6所示。多路复用器(MUX)每次将一个AI信号多路复用至放大器(AMP),放大器(AMP)对信号进行缓冲,缓冲后的信号经模数转换器(ADC)将电压信号转换成数字信号,使用先进先出(FIFO)缓存存储数据,最后通过USB2.0全速接口读取缓存中的数据;数字输入/输出通道通过编程配置为输入或输出,采用软件定时,经过静态DIO模块实现与USB 2.0全速接口的通信,达到数字量输入或输出的目的;PFI0用作计数器源,该模式使用32位计数器对上升沿和下降沿进行计数,将数据传输至USB 2.0全速接口,PFI1用作模拟输入采集触发,通过ADC控制模块将数据传输至USB 2.0全速接口。

图6 采集卡功能原理

3 系统软件设计

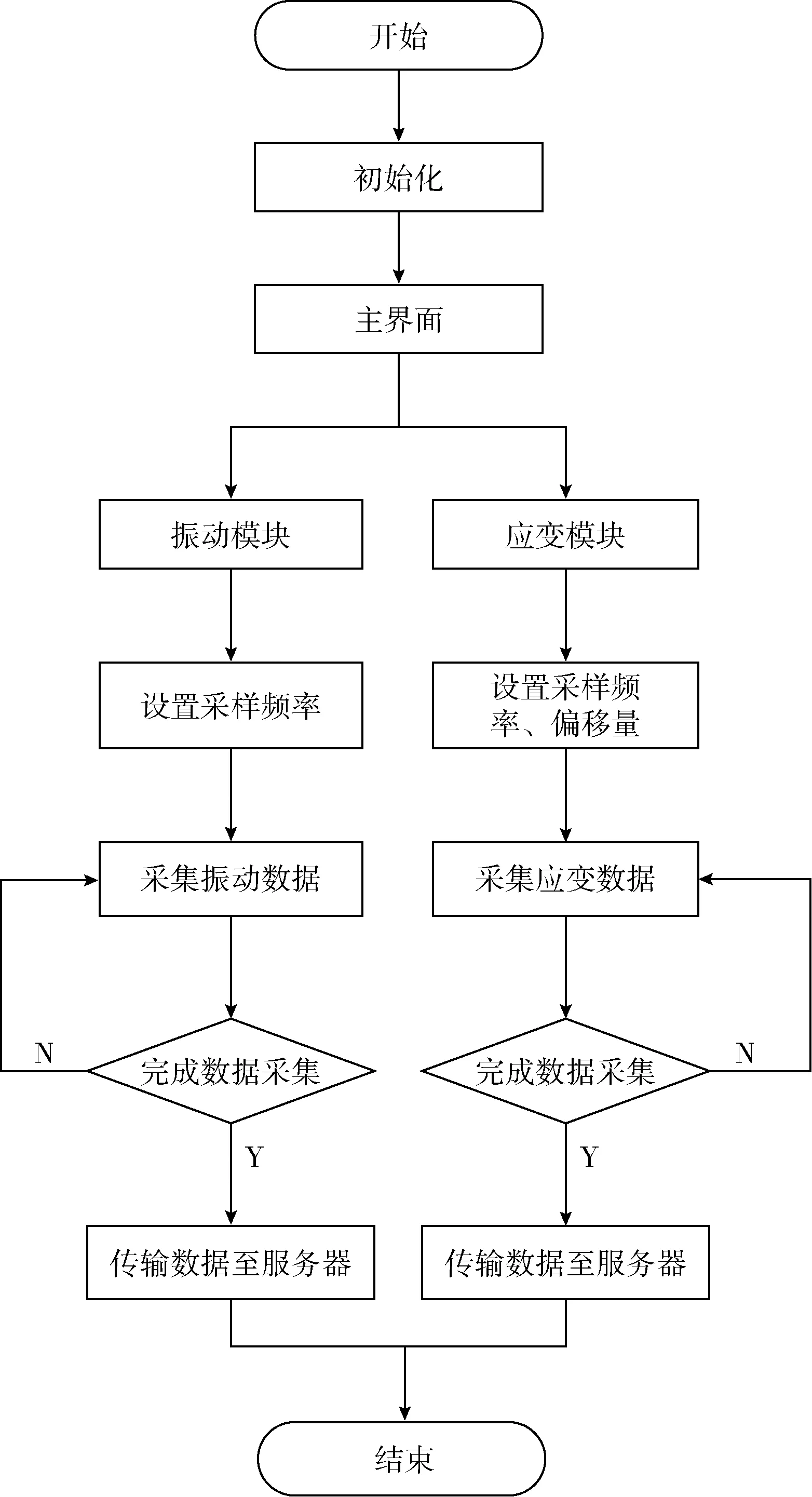

软件采用LabVIEW,LabVIEW软件采用图形化编程语言,直观简单,易于操作[9]。本系统所选用的NI USB6000数据采集卡附有一张光盘,利用这张光盘安装NI-DAQ驱动程序软件,以此便可实现上位机与数据采集卡的通信。本系统的LabVIEW上位机程序主要包括振动采集模块和应变采集模块,其实现过程为:将传感器采集到的数据通过LabVIEW的数据采集程序实时传输并保存至计算机,当完成数据采集后,将数据传输至服务器。上位机程序编程的结构采用事件结构,嵌套程序框架采用状态机模型即顺序结构+While循环。其软件流程如图7所示。

图7 软件流程

3.1 应变测量模块

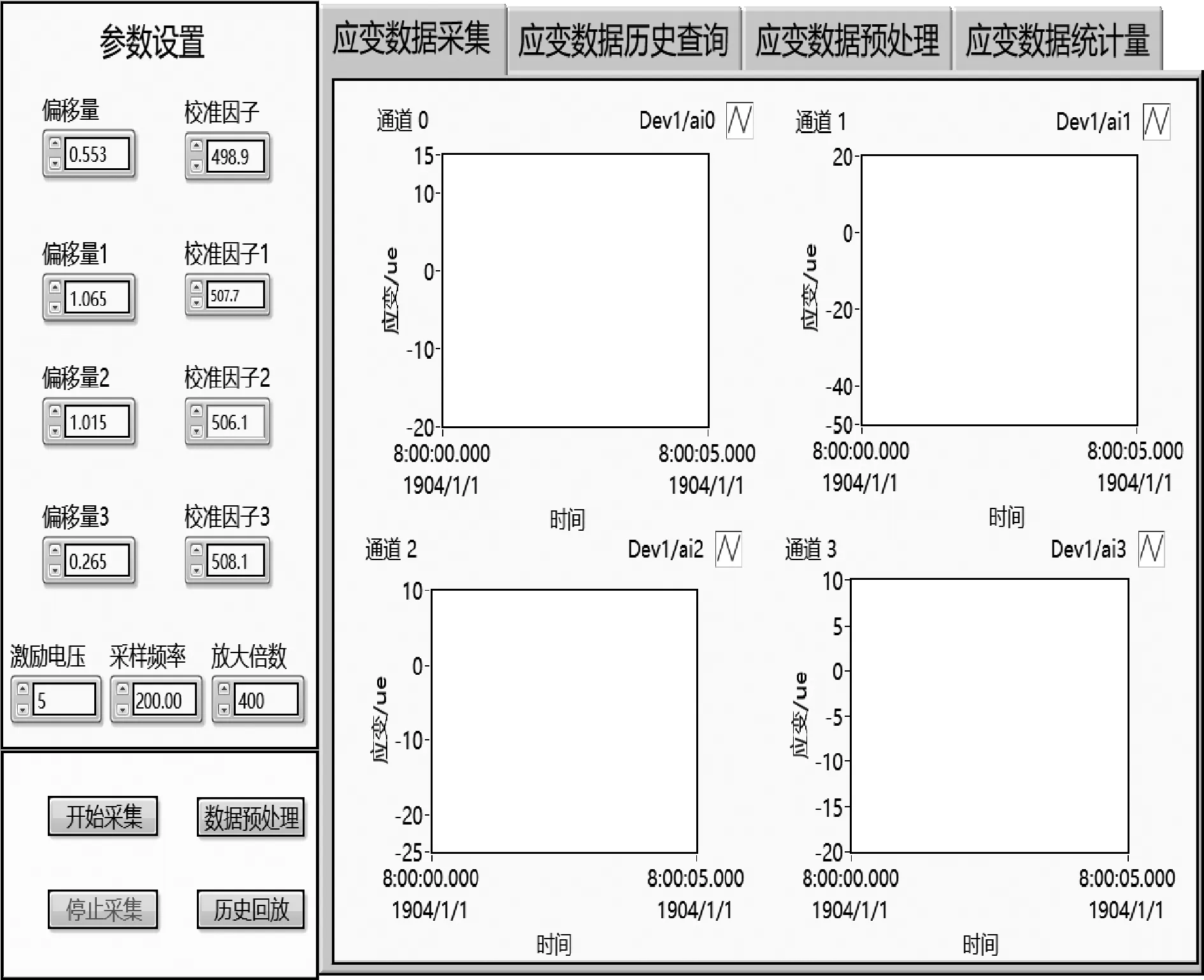

应变测量系统中包括应变数据采集、历史数据查询、数据预处理、应变数据统计量4部分。

数据采集部分:使用“DAQmx创建虚拟通道”函数设置采样通道AI0-AI3。根据应变数据采集的需要,通过“DAQmx采样时钟”函数设置采样频率为200 Hz。利用“DAQmx读取”函数读取采集卡传输的数据。根据ST350应变片B6715、B6716、B6717、B6718的参数,通过“数值输入”控件设置AI0-AI3通道的校准因子分别为498.9、507.7、506.1、508.1。根据现场实际情况,通过“数值输入”控件设置应变现场修正值。

历史数据查询部分:将采集到的数据使用“写入测量文件”函数并以TDMS格式实时保存到文件中,然后使用“读取测量文件”函数从既定文件中读取数据,通过“图形显示”控件显示历史数据。

应变数据预处理部分:使用“公式节点”函数编写五点三次法信号预处理程序,然后再使用中值滤波器进行滤波,最后以波形图的形式显示。

应变数据统计量部分:通过“统计”函数实现信号的峰值、谷值、峰-谷值、平均值、方差、均方根统计量。应变测量界面如图8所示。

图8 应变测量界面

3.2 振动测量模块

振动测量系统中包括振动数据采集、振动数据历史查询、振动数据处理3个部分。

振动数据采集部分:使用“DAQmx创建虚拟通道”函数设置采样通道AI4、AI5。根据振动数据采集的需要,通过“DAQmx采样时钟”函数设置采样频率为200 Hz。利用“DAQmx读取”函数读取采集卡传输的数据。根据PCB 333B32型传感器参数,通过“数值输入”控件设置AI4和AI5通道的灵敏度为10。

振动数据历史查询部分:将采集到的数据使用“写入测量文件”函数并以TDMS格式实时保存到文件中,然后使用“读取测量文件”函数从既定文件中读取数据,通过“图形显示”控件显示历史数据。

振动数据处理部分:首先对信号进行小波滤波,然后对信号进行FFT变处理。使用LabVIEW的高级信号处理工具包中的小波部分,将其中的Thresholding Rules设置为SURE,Rescaling Method设置为Single Level,同时打开Soft Threshold,Wavelet设置成db02,Level设置成2。数据处理部分使用“FFT频谱”函数对信号进行处理并以“图形显示”控件显示频率-幅值谱[10,11]。振动测量界面如图9所示。

图9 振动测量界面

通过上位机软件LabVIEW,可以监测到各个传感器的状态和传感器采集到的信息,将港机的状态信息传输到服务器。通过其它终端来访问后台的服务器,查看港机的状态信息。

4 实验测试

本次实验测试包括应变和振动两个部分,其中应变部分布置4个测点,振动部分包括两个方向。

4.1 应变测试

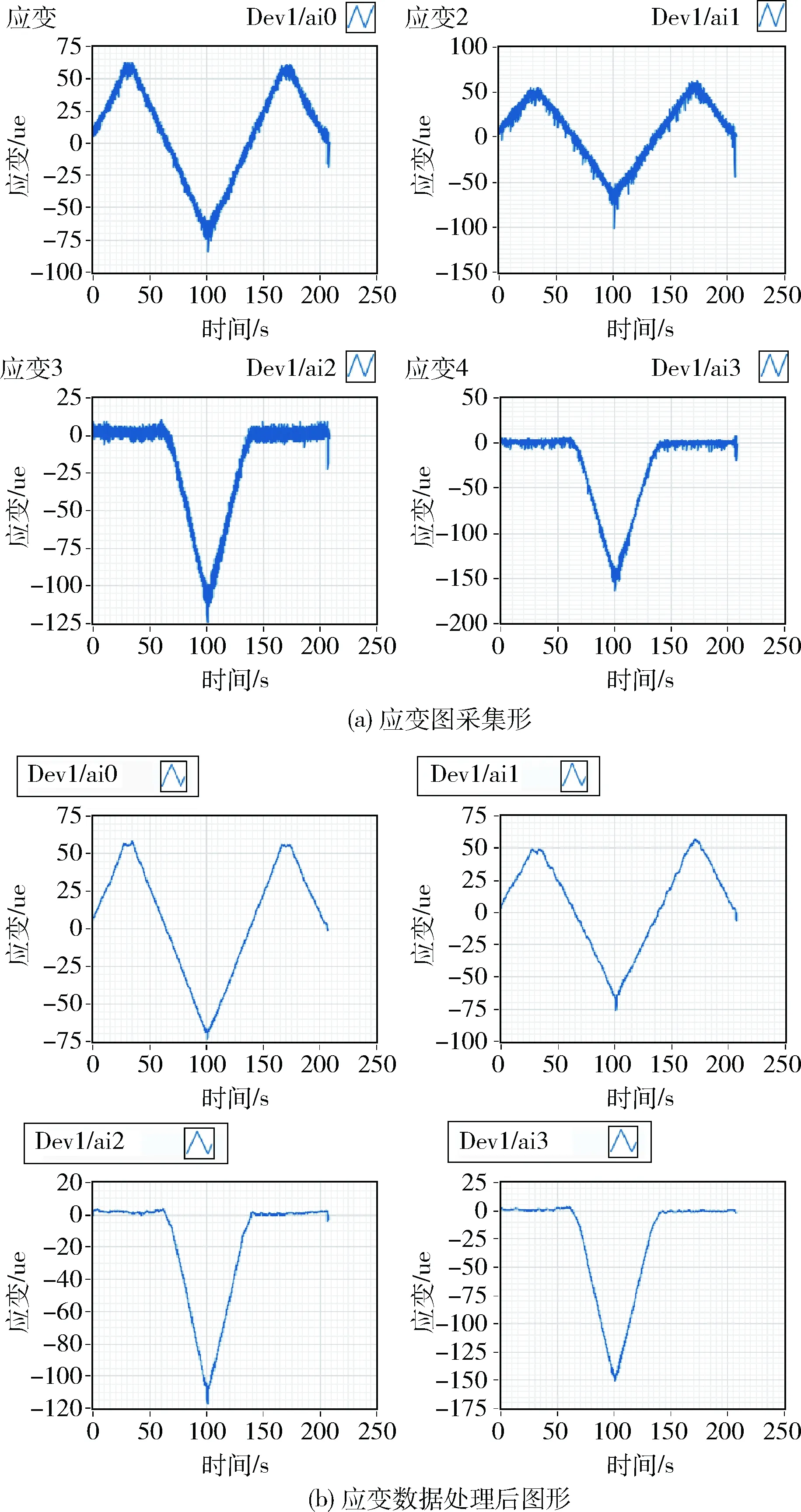

为实现对信号的连续测量,本系统中的软件设计中使用了While循环,在循环体内,将采集到的电压信号转变成应变值。单位为微应变。

本设计中的应变值根据式(6)计算得到

ε=G×(X×1000÷W÷Y+F)

(6)

其中,X为数据采集卡输出的电压,Y为激励电压,G为应变片ST350的校准因子,W为信号调理电路放大倍数,F为对应的现场应变片修正值(单位为mV/V)。

在本实验中设置采样频率为200 Hz,激励电压Y为5 V,对应应变片校准因子G见表1,放大倍数F为400,现场中应变片修正值见表1。

根据式(6)通过LabVIEW采集到的应变数据图形如图10(a)所示,通过五点三次法和中值滤波后得到的数据图形如图10(b)所示。

表1 校准因子和应变修正值

图10 应变测试图形

4.2 振动测试

设置采样频率为200 Hz,通过LabVIEW采集到的振动数据图形如图11(a)所示,通过FFT处理后的图形如图11(b)所示。

图11 振动测试图形

5 结束语

通过LabVIEW软件平台开发的港机振动与应变测量系统,充分利用LabVIEW强大的信号处理能力,可以实现数据的采集、存储、处理与分析,达到对港机状态的实时监测。

由于本系统的测量部分是通过软件来实现的,具有操作简单、扩展性强、性能高、可维护性强等特性。通过对振动数据的FFT处理能够得出有用信息,使用集成式应变片ST350传感器所测得的应变数据精确,灵活方便。

未来可以对港机的寿命进行计算,使得港机的状态信息更加完善准确。将采集到的数据发送到服务器,发布至网页,通过其它终端也可以查看港机的状态信息。