石港煤业15203综放面坚硬顶板水力压裂技术研究

2020-07-18刘丽俊

刘丽俊

(山西石港煤业有限责任公司,山西 晋中 032600)

综放开采具备开采效率高、人员成本低、巷道系统布置简单等诸多优势,现已逐步成为我国特色的先进采煤方法之一[1]。但由于地质条件限制,厚煤层综放开采时,顶煤能否有效放出是安全开采的关键,如果顶板条件坚硬,底煤开采后顶板及上方坚硬顶板难以垮落,造成工作面悬顶距离过大,一旦垮落,容易产生工作面冒顶事故,严重危及作业人员生命安全。对此,大量学者进行了相关研究:高魁等[2]通过理论分析和数值模拟的方法,研究了深孔预裂爆破的顶板破碎机理,结果表明,深孔预裂爆破产生的爆破冲击波能够使孔周围的岩体裂纹进一步扩展并发生位移,孔周围的应力重新分布,使得顶板垮落较未爆破前更为容易;索永录等[3]研究得出,顶煤弱化使顶板活动范围加大,顶板破断距离减小,顶煤垮落角增大,垮落的岩块整体性较差,冒落形态近似呈柱状;张亮等[4]通过关键浅埋煤层顶板大面积悬顶力学模型,得出浅埋煤层坚硬顶板是否需要实施预裂爆破的判断依据,同时提出强制放顶的合理高度确定方法;赵晋军[5]通过数值模拟方法确定了工作面顶板存在大面积悬顶问题,同时提出超前深浅孔相结合的松动爆破技术,对工作面坚硬顶板进行弱化,取得了良好的效果;杜春志[6]通过结合实验室测得的煤岩体力学参数,构建了煤岩体损伤本构关系,结合煤岩体裂隙扩展过程,得出里裂隙扩展长度估算公式。

坚硬顶板放顶煤顶板爆破弱化方法已得到广泛应用,但爆破过程操作风险大,且爆破释放的一氧化碳、瓦斯容易使工作面有害气体积聚程度高,危险性较大,而水压致裂方法摒弃了上述缺点,通过注水弱化煤岩体的方法,实现对工作面上方坚硬顶板的弱化,取得了良好的效果。为此,本文以石港煤业15203工作面为背景,对水力压裂弱化工作面上方坚硬顶板进行研究。

1 工程概况

石港煤业15203工作面平均埋深520 m,工作面走向长度756 m,倾向长度155 m,煤层平均厚度7.15 m,平均倾角6°,属近水平煤层,煤层赋存稳定,一般含2层夹矸,节理发育,具体顶底板岩性见表1。

工作面采用综采放顶煤采煤法,由于煤层基本顶岩性为灰岩,顶板自身强度较高,且普遍致密,导致工作面上方顶板难以垮落,根据15203工作面的邻近工作面开采经验,初次来压步距基本在35 m左右,周期来压步距基本在14 m左右,工作面上方顶板大面积悬顶,冒顶风险较大。

表1 15203工作面顶底板岩性

2 理论分析

水力压裂技术是目前我国煤矿对坚硬顶板实施弱化的重要方法之一,已得到广泛应用。通过注水弱化工作面上方的坚硬顶板,不仅能使顶板原本存在的主裂隙进一步扩展、破碎岩块,同时能够改变岩体内部本身的力学状态,使岩体内部应力重新分布,降低岩体强度,进而随着工作面采动应力的影响,辅助顶板进行垮落,达到减少工作面悬顶面积,降低工作面冒顶风险的目的。水力压裂产生的裂纹主要受以下四个方面影响:

1) 裂纹扩展形状。在进行水力压裂过程时,水力压裂产生的裂纹主要包括横纵裂纹两种。横向裂纹的产生是由于水力压裂钻孔布置方式与最小水平主应力保持一致,而当钻孔布置方式沿最大水平主应力方向布置时,则产生纵向裂纹,但是,无论产生的裂纹方向是什么,最初的裂纹扩展方向均垂直于最小主应力,裂纹分布如图1所示。

图1 水力压裂裂纹分布示意

2) 裂纹扩展方向。水力压裂的裂纹扩展方向一般会发生反转,即不会沿着裂纹的产生方向进一步扩展,而是向着逐渐偏离原始裂纹的方向进行扩展,以横向裂纹为例,裂纹在扩展过程中会逐渐偏离原始裂纹方向,受拉伸作用及剪切作用,裂纹内部的缝隙会逐渐减小,同时造成注入的水压力增大,阻止裂纹向前方持续扩展。

3) 裂纹扩展数量。当水力压裂产生的裂纹扩展时,原先的主裂纹会逐步出现分散的裂纹,且裂纹分支之间一般近似平行且部分贯通,但由于其尺寸均小于主裂纹尺寸,裂缝内部水压较大,阻止其继续扩展,为了满足水力压裂的条件,需要对裂纹在一定范围内进行集中。

4) 裂纹扩展速度。裂纹扩展的过程一般不会一直持续,而会出现间断停止现象。在裂纹停止扩展期间,裂纹内部流体速度降低,当使用非水压致裂液时,会出现沉降现象,进而难以达到水压致裂效果,所以,使用清水可一定程度降低沉降,提高水压致裂效果。

上述分析结果表明,水力压裂施工过程中需要考虑水压孔布置距离及水力压裂产生的效果影响范围,在实际施工过程中,先以经验值取水压钻孔间距30 m、水力压裂钻孔影响半径20~30 m进行施工,通过观测巷道内部顶板淋水情况,定性确定水压致裂产生效果,如效果尚未明朗,则可通过进一步增加钻孔数量以达到水压致裂的目的。

3 现场工业性试验

3.1 钻孔布置

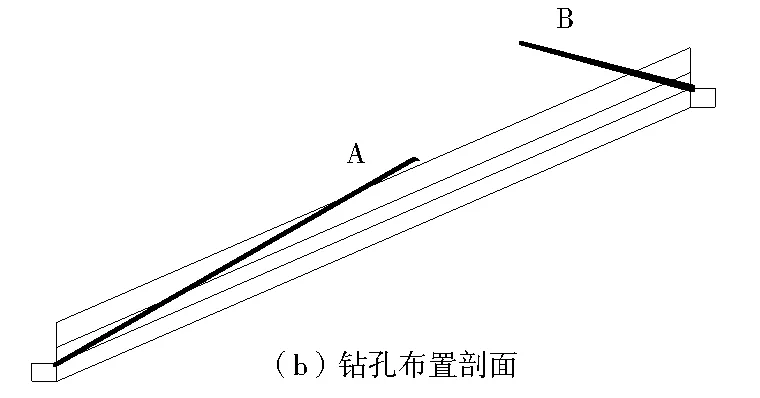

钻孔位置的确定需要综合考虑工作面上方顶板的围岩应力状态,由于临近工作面时,工作面上方顶板受工作面采动影响,应力分布状态较为复杂,而超前工作面一定范围内,岩体内部应力状态基本保持在原岩应力状态,结合石港煤业15203工作面实际工程背景,拟确定在超前工作面70 m处实施水力压裂技术,考虑15203工作面实际倾角为6°左右,拟通过布置A、B两类钻孔实施水力压裂技术,其中A类为长钻孔,B类为短钻孔,钻孔布置如图2所示,A类孔布置在运输巷,钻孔实际长度95 m,间距30 m,倾角18°,B类孔布置在回风巷,钻孔实际长度19 m,间距30 m,倾角15°。

图2 钻孔布置

3.2 施工工艺

在进行水力压裂弱化顶板之前,先安排作业人员提前布设水力压裂钻孔,钻孔布设参数确认无误后开始进行水力压裂。水力压裂过程中,先使用高压水进行冲孔,冲孔完毕后将切槽钻头、封孔器、注水管、高压水钢管等缓慢布入孔底,然后封孔,封孔完毕后打开切槽钻头,固定好切槽钻头后开始缓慢注水加压,加压期间持续观测孔内压裂情况并实时记录,当顶板有水涌出即可证明水压致裂完成。

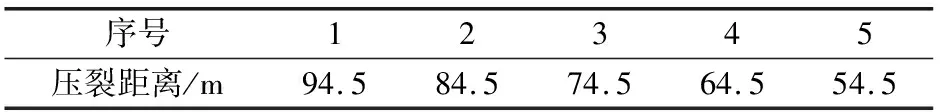

每个A类孔自孔底开始注水,直至钻孔端部,每孔注水重复5次,注水位置参数如表2所示。

表2 A类孔注水深度

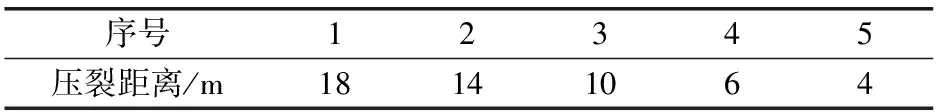

每个B类孔自孔底开始注水,直至钻孔端部,每孔注水重复5次,注水位置参数如表3所示。

表3 B类孔注水深度

3.3 水力压裂矿压显现规律

选取相邻工作面矿压规律与15203工作面试验段矿压规律进行对比,对比结果如图3所示。由图3可知,邻近工作面在未实施水力压裂技术时工作面初次来压步距35 m,周期来压步距14 m;15203工作面实施水力压裂后初次来压步距26 m,周期来压步距9 m,与未进行水力压裂相比,实施水力压裂技术后,工作面初次来压步距减小9 m,周期来压步距减小5 m,大幅减小了工作面悬顶面积,有效减低了工作面冒顶风险。

图3 水力压裂前后工作面矿压分布规律

4 结 语

1) 理论分析结果表明,水力压裂弱化煤岩体主要包括裂纹扩展形状、裂纹扩展方向、裂纹扩展数量、裂纹扩展速度等方面,在弱化煤岩体时应当在施工过程中防止弱化液沉降以保证裂纹扩展效果。

2) 现场试验结果表明,水力压裂弱化顶板煤岩体后,顶板初次垮落步距缩短了9 m左右,周期来压步距缩短了5 m左右,有效降低了工作面垮落步距,解决了坚硬顶板大面积悬顶的难题。