基于RBF的电火花多电源同步均衡控制算法

2020-07-16焦银亮罗福源杨杰

焦银亮,罗福源,杨杰

(南京航空航天大学 机电学院, 江苏 南京 210016)

0 引言

电火花线切割已被证实为一种环保、有效、精密的半导体材料切片加工方法。但目前研究学者一般是采用单电源、“一电一线”的进电方式,这种方式存在电源利用率低、切割速度低等问题[1]。在这种情况下,采用多个独立电源并行放电,并且每个电源给一根经过多圈缠绕的电极丝供电的混合进电方式成为较为可行的解决方案。基于上述思想,本文采用3个电源构建了3×4根切割电极丝构成的超细密细网,进行硅材料的电火花线切割。这种切割方式1次能够切割出12片完整硅片,极大地提高了电火花切割半导体材料的速度,同时能够突破单电源功率较小的限制,发挥串行供电方式电源利用率高的优点[2]。但是混合进电方式存在不同组间的电极丝切割速率不一致、半导体切缝不均匀、硅片厚度一致性差等问题。为此,本文提出了基于RBF的电火花多电源同步均衡放电控制算法。为了增强控制算法的准确性和实时性,对RBF神经网络作了如下改进:

1) 在加工过程中实时调整数据模型,保证数据模型的准确性。在加工过程中,不断采集加工数据,实时调整数据模型,使得建立的数据模型更符合当前时刻的加工状态。

2) 将上一次数据模型的权值作为当前时刻神经网络权值调整的初始值,利用动量增量法,进一步加快算法的收敛速度,提高控制系统的实时性。

3) 利用梯度下降法,根据系统的Jacobian信息和不同组间电流的差值来共同调整电源脉冲宽度,从而快速减小各组电极丝切割速率的差异性。

1 多电源同步均衡放电控制原理

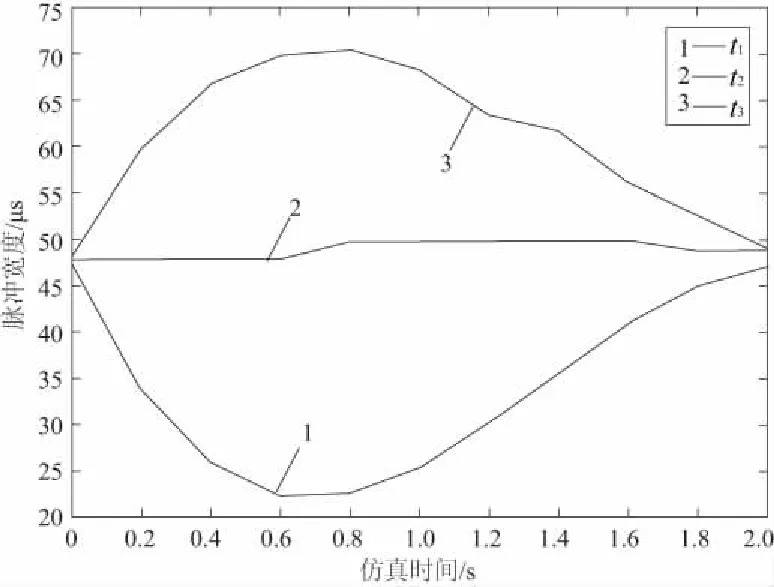

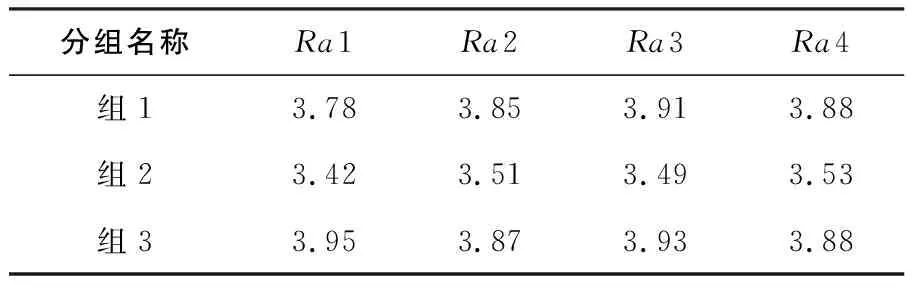

如图1所示,假设在1个放电周期后,A组间隙 图1 不同组间电极丝切割间隙示意图 针对上述不同组间电极丝放电切割速率不一致的问题,本文提出了基于RBF神经网络的电火花多电源同步均衡放电控制算法,其原理如下: (1) 式中:q为单位时间内电火花放电能量;K为放电系数;WM为单个脉冲电火花能量;f为电火花放电频率;φt为电火花放电脉冲宽度。 放电电源参数主要包括放电电压U、放电电流I、脉冲宽度t和脉冲周期T。放电电压U越大,脉冲宽度t越大,单个放电脉冲能量越大,从而蚀除材料的体积越大[3]。放电切割过程中,电压U基本保持不变,电流I无法直接控制调整,脉冲周期T在确定最佳值之后基本不作变更。因此,通过脉冲宽度t来调整单个脉冲放电能量是最切实可行的方式。 如图2所示,RBF神经网络是一种3层前向的局部逼近网络,由于输入到输出的映射是非线性的,而隐含层空间到输出空间的映射是线性的,因此能够加快学习速度并避免局部极小问题[4-5]。将RBF神经网络引入控制系统是利用神经网络的非线性映射能力[6],在线辨识被控对象的数学模型,为控制器提供系统Jacobian信息∂y/∂Δ(灵敏度信息),以便于通过整定算法实时调节加工参数,这样就构成了具有自适应能力的控制算法[7-8]。 图2 RBF神经网络结构图 RBF神经网络中,隐含层的输出结果: (2) 式中:X=[x1,x2,x3,…,xn]为神经网络的输入向量;Cj=[cj1,cj2,cj3,…,cjn]为隐藏层第j个神经元的中心向量;bj为第j个神经元的基宽参数。网络输出权值: W=[w1,w2,w3,…,wm] (3) 神经网络的输出: Y=W×h (4) 第l个输出结果与目标值之间的误差: (5) 误差指标为: (6) 利用梯度下降法,进行权值调整和参数调整: (7) (8) (9) 为了避免权值的调整过程中产生震荡、收敛速度慢的问题,考虑上次的权值变化对于本次权值调整的影响,引入动量因子α,其值在0~1之间[9]。 wj(t+1)=wj(t)+ηΔwj(t)+α(wj(t)-wj(t-1)) (10) bj(t+1)=bj(t)+ηΔbj(t)+α(bj(t)-bj(t-1)) (11) cji(t+1)=cji(t)+ηΔcji(t)+α(cji(t)-cji(t-1)) (12) Jacobian阵(即被控对象的输出对控制输入的灵敏度信息)算法为: (13) RBF网络隐含层神经元个数取9,网络结构为5-9-3,i=1,2,3,4,5,j=1,2,3,…,9。 输入向量X=[H,V,t1,t2,t3];输出向量Y=[y1,y2,y3];调整指标I=[i1,i2,i3];H为当前加工厚度;V为当前进给速度;ti为第i组电源脉冲宽度,i=1,2,3;ii为第i组平均电流,i=1,2,3。 当前k时刻,3组电流的中间值为imid(k),若3组电流值中存在2组或3组电流值相等,取相等的电流值为imid(k)。 各组电流与中间值的微小偏差量如下: Δij(k)=imid(k)-ij(k) (j=1,2,3) (14) 利用数据模型的灵敏度信息调整脉冲宽度: (15) 脉宽调整采用如下策略: 1) 若Δij(k)≤0,则: tj(k+1)=tj(k)+Δtj(k) (j=1,2,3) (16) 2) 若Δij(k)>0,则: tj(k+1)=tj(k)-Δtj(k) (j=1,2,3) (17) 式中:∂yj/∂tj为RBF神经网络辨识所得系统Jacobian信息;λ为量化因子;Δtj为根据电流差值计算出的脉宽调整量。基于RBF的多电源同步均衡控制算法流程如图3所示。 图3 多电源同步均衡放电控制算法流程图 根据上述算法流程图,利用MATLAB建立了如图4所示的Simulink系统仿真模型,包括仿真数据输入模块与同步均衡控制模块。通过仿真数据输入模块,将数据输入到仿真系统中,并建立仿真时间与输入数据之间的关系。同步均衡控制模块根据输入的仿真数据校正RBF数据模型,并根据3组电流的差值计算新的脉冲宽度。 图4 Simulink仿真系统框图 图5是利用随机值作为参数初始值,根据更新的数据调整神经网络模型的收敛图。图6是将上一次数据模型的权值作为当前时刻神经网络权值调整的初始值并引入动量因子α的改进RBF神经网络收敛图。 图5 参数随机初始值条件下RBF神经网络收敛图 图6 改进的RBF神经网络收敛图 对比图5与图6可以看出,改进后的RBF神经网络收敛速度大大提高。用随机值作为RBF神经网络参数的初始值,其达到收敛条件的迭代次数接近18000次。而改进的RBF神经网络达到收敛条件的迭代次数接近6100次,远远小于常规RBF神经网络的迭代次数,大大提高了算法的收敛速度,从而保证控制系统的实时性要求。 如图7、图8所示,在仿真起始阶段,第1路电流值i1最小,第3路电流值i3最大,且3组电流的差值较大,此时对应输出的脉冲宽度t1迅速降低,从而减小脉冲电源的能量,减小材料的蚀除体积,减小第1组电极丝与工件之间的间隙。脉冲宽度t3迅速增加,增大第3组电极丝与工件之间的间隙。仿真时间在1s~1.8s范围内,3组电流差值较小,第1组电流i1最大,此时脉冲宽度t1缓慢增加。第3组电流i3较小,此时脉冲宽度t3缓慢减小。而第2组电流i2比较平稳,因此脉冲宽度t2调整较小。仿真时间在1.8s~2s范围内,3组电流大小基本一致,此时脉冲宽度基本不变。从上述分析中可以看出,同步均衡放电控制算法能够实时动态调整脉冲宽度,使3组电极丝的加工状态保持一致。 图7 仿真系统电流输入图 图8 脉冲宽度输出图 图9是国内首创的混合进电硅材料电火花超细密线网机床样机,图10是3×4根切割电极丝构成的超细密线网空间排布图。如图10所示,在空间中错位排布多线集聚切割导轮组,电极丝反复缠绕在多槽导轮的导线槽中,在垂直进给方向上构成间距仅为0.6mm的12根电极丝切割线网。 图9 混合进电电火花多线切割机床实物图 图10 细密线网空间排布图 图11(a)是多电源同步均衡控制算法条件下切割出的半导体硅材料的切缝形貌图,图11(b)是利用定脉宽条件下切割出的切缝形貌图,由于显微镜视野大小的限制,只能观测到4条切缝的情况。 图11 不同条件下得到的切缝形貌图 如图11(a)所示,利用同步均衡放电控制算法得到的切缝宽度较小,且边沿较为平整,同时各组之间切缝基本相同。根据表1中数据得知,各组之间的切缝宽度差异<10μm,切缝平均值为198μm。从图11(b)中可以看出,在定脉宽条件下进行放电切割半导体硅材料,切割出的切缝宽度较大,边沿毛刺较为严重,同时组与组之间切缝宽度差距较大,最大切缝差值>20μm,切缝的平均值为231μm(表2)。上述实验结果表明,利用多电源同步均衡放电控制算法得到的硅片切缝宽度远远小于定脉宽条件下切割出的硅片切缝宽度,同时保证不同组间的电极丝切缝较为均匀,硅片厚度一致性较好。 表1 同步均衡放电控制算法条件下得到的切缝宽度表 单位:μm 表2 定脉宽条件下得到的切缝宽度表 单位:μm 不同条件下,3组电极丝切割的硅片表面粗糙度数值如表3-表4所示。 表3 同步均衡放电控制算法下切片表面粗糙度数值表 单位:μm 表4 定脉宽条件下切片表面粗糙度数值表 单位:μm 根据表3和表4中数据对比分析可以得知,利用多电源同步均衡放电控制算法,消除了各组之间电极丝切割速率的差异性,因而保证切割出的硅片表面质量基本相同。利用多电源同步均衡放电控制算法切割出的半导体硅片的表面粗糙度平均值为2.84μm,而定脉宽条件下切割出的硅片表面粗糙度平均值为3.75μm。可见,本文提出的控制算法能够解决多电源混合进电方式中存在的电极丝切割速率不一致的问题,从而得到较好的工件表面质量。 针对混合进电硅材料电火花超细密线网切割方法中存在的不同组间电极丝切割速率不一致的问题,提出了基于RBF的多电源同步均衡控制算法,在加工过程中根据更新的数据不断调整神经网络模型,并将上一次数据模型的权值作为当前时刻神经网络权值调整的初始值,提高了所建立模型的准确性。通过引入动量增量法与梯度下降法,进一步加快了算法的收敛速度,提高了伺服控制系统的实时性。Simulink仿真与硅片切割试验结果表明所提出的算法切实有效。

2 同步均衡放电控制算法原理

3 MATLAB仿真与分析

4 实验与分析

4.1 试验样机的搭建

4.2 切缝宽度分析

4.3 表面粗糙度分析

5 结语