基于模态应力法的副车架疲劳分析研究

2020-07-16王玮周肖飞

王玮,周肖飞

(1. 西安交通工程学院,陕西 西安 710300; 2. 陕西汽车控股集团有限公司,陕西 西安 710200)

0 引言

汽车结构的可靠性是汽车工程关注的一个重点领域,疲劳性能是影响客户体验的重中之重。随着设计水平的提升,现代汽车结构很少有强度破坏的情况发生,而是汽车在行驶一段里程后出现疲劳破坏。在传统的疲劳分析中,技术人员采用准静态的工况评估结构承受单位载荷作用下的应力,然后叠加载荷谱形成应力时间历程,再通过S-N曲线估算结构承受的损伤[1],这种方法操作简单,理论浅显,被广泛地应用在汽车结构损伤评估中。但是,汽车在行驶过程中,车身结构所承受载荷是一个动态的过程,在不同频率下,其响应与静态响应差异较大,因此,采用静态方法计算的应力时间历程并不能真实表达结构的受力。采用瞬态分析直接求解结构的动力学方程固然能够反映结构真实的应力水平,但其计算过程复杂,耗费的计算成本极高,因此在复杂结构的分析中并不会采用。模态应力法巧妙地避开了上述两种方法的诸多弊端,能够在考虑结构动态响应的同时保证计算的效率,并能很好地与试验对应,逐渐被业界广泛关注。

1 模态应力法

1.1 模态基础知识

在无阻尼振动系统中,振动微分方程可表达为[2]

(1)

其中:[M]为质量矩阵;[K]为刚度矩阵;x(t)为位移向量;{f(t)}为载荷向量。

当系统无外力输入时,系统转换为自由振动状态。

假设:

x(t)=Asinωt+φ

(2)

将x(t)代入振动微分方程,方程可变换为

(3)

其中A为振型向量,A=(A1,A2,…,An)。

由于在振动过程中,A1,A2,…,An不能同时为0,所以

(4)

求解此行列式即可得到n个ω值,这些即为此振动系统的固有频率,它们由系统的刚度和阻尼决定,将ωn代入式(3),可得到对应的振型向量。对于n个自由度的系统,可以解出n个固有频率和对应的n个振型向量。

上述结构的振动耦合是在其物理坐标系中发生的,但是利用结构系统的正交特性,可以实现振动的解耦,因为理论上已经证明了各个振型旋转以后互相正交。为此,引入一组新的坐标ξ=(ξ1,ξ2,…,ξn),并使新的坐标ξ与原物理坐标y之间构成线性变换,即

(5)

其中:φi为第i阶主振型;ξi为第i阶模态坐标(modal coordinate)。

这相当于在n维向量空间中(φ1,φ2,…,φn)构成了一组相互正交的向量基,而原物理坐标下定义的n个自由度系统的振动形式,则为n个正交的主振型的线性组合,而ξi则为第i个主振型对系统振动的参与因子。

假设系统阻尼很小,或者阻尼为比例阻尼,则利用上述坐标变换,可以将考虑阻尼的振动方程变换为互相独立的振动方程的矩阵形式。

(6)

在新的模态坐标下,系统是相互解耦的,每个方程都可以单独求解,求解后,每个自由度振动方程的解为

(7)

将式(7)代入式(5),即可解出

(8)

式(8)可以解释为1个线性系统的振动响应可分解为若干个简单的单自由度振动响应的叠加。

在工程应用上,不必考虑所有频率下的振动响应,根据振动力学理论,高频的激励对振动能量的贡献很小[3],可以忽略不计。此方程即为振型叠加法的基本公式,也是模态结构应力的基本公式。

1.2 模态结构应力的获取

从1.1中可以得知,结构位移可以表达为主振型和模态参与因子的叠加,那么结构应力同样可以叠加,由节点位移可以获得节点应变[4]:

(9)

再由单元本构方程可得[5]

σ=Eε

(10)

其中:σ为节点应力向量;E为材料弹性模量;ε为节点应变。

将方程进行简化:

σ∝△x

(11)

即节点应力和节点位移的变化成正比,结合1.1中的模态叠加理论,可以将应力表达为

(12)

其中:σ为节点应力向量;σi为第i阶模态应力振型;ξi为第i阶模态坐标(modal coordinate)。

此方程即为采用模态叠加法获取结构应力的基本方程。

2 模态应力计算疲劳的有限元实现

采用模态应力法计算结构疲劳损伤可分为3个步骤:

1) 采用模态求解器计算模态应力。

2) 采用模态动力学求解器计算在实际载荷作用下结构的模态坐标响应。

3) 在疲劳分析软件中将模态应力和模态坐标进行叠加,再通过S-N方法计算结构的疲劳损伤[6],其分析流程见图1。

图1 采用模态应力计算疲劳的分析流程

在常规分析中,一般模态的求解采用NASTRAN 103求解器,模态坐标的求解采用NASTRAN 112求解器,而S-N疲劳分析一般在NCODE中进行实现[7]。

3 基于模态应力的副车架疲劳分析

图2为某款SUV的前副车架模型,它的主体材料为SAPH400钢,底板材料为SAPH370,其他附件为铝材。在该分析中,仅关注主体结构的疲劳损伤性能。

图2 某车型前副车架模型

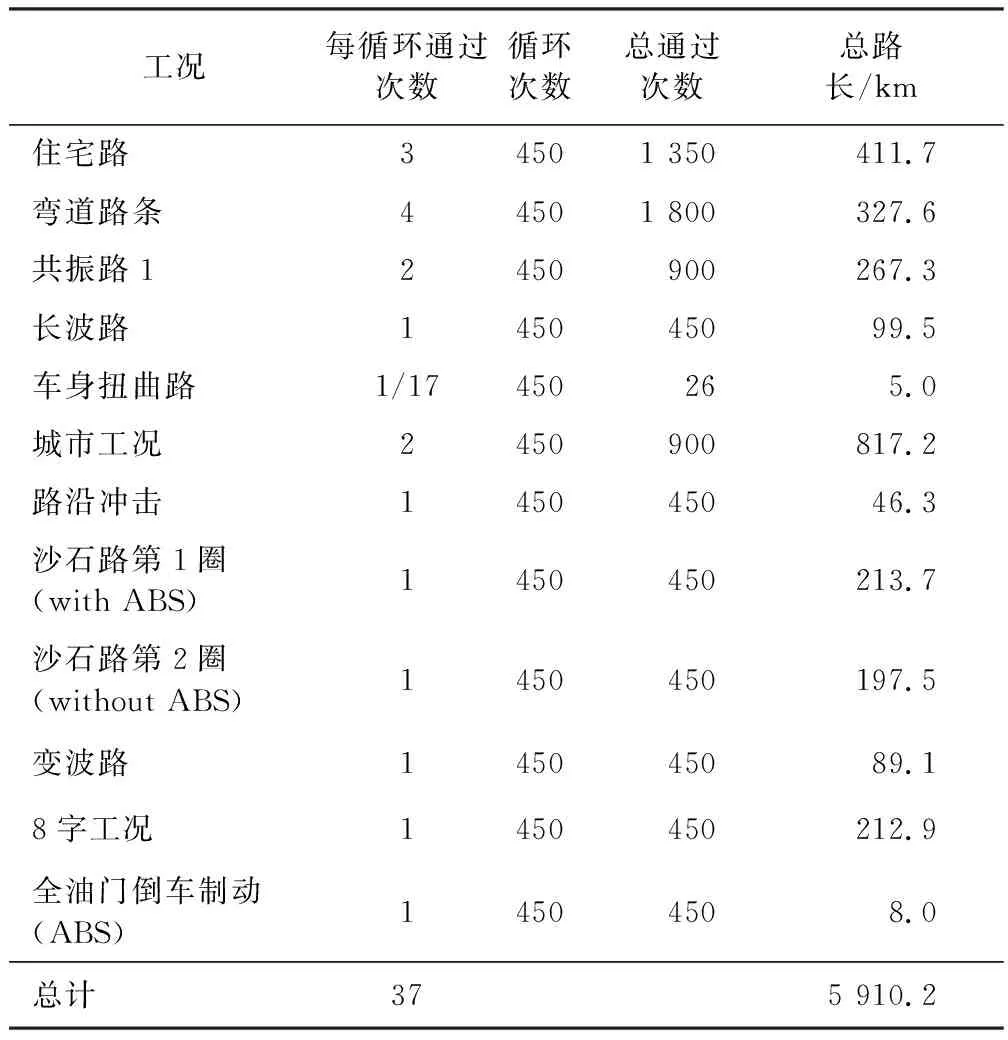

该车在环形试验场中进行了全套道路耐久测试,其工况如表1所示。

表1 道路耐久测试工况

续表1

在进行疲劳分析之前,需要通过多体动力学软件将载荷进行分解,获得传递到前副车架上的载荷时间历程,如图3所示(部分)。

图3 冲击路前车身到前副车架左前接附点x,y,z 3向载荷时间历程

3.1 准静态疲劳分析

将单位载荷作用下结构的应力响应与疲劳载荷谱进行叠加,获取应力时间历程,然后采用S-N方法计算结构的疲劳损伤[7]。其整体损伤分析结果如图4所示,图5将最大损伤位置进行了放大。

图4 副车架整体损伤云图(max=0.05)

图5 副车架最大损伤位置(max=0.05)

由图4和图5可知,其最大损伤值为0.05,远小于临界值1;最大损伤位置位于转向机安装支架根部。

3.2 模态应力法疲劳分析

首先对结构做一次模态分析,计算结构在各阶固有频率下的模态应力。由于车身结构的固有频率和路面载荷一般都处于低频的范围,因此提取前200 Hz以内的模态即可。然后在模态分析的基础上再进行模态动力学分析,在模型上施加通过载荷分析获得的载荷历程曲线,选择输出模态坐标。最后在疲劳分析软件中实现模态应力和模态坐标的叠加,获取结构在瞬态响应下的应力时间历程,计算疲劳损伤,其整体损伤结果如图6所示,图7将最大损伤位置进行了放大。

图6 副车架整体损伤云图(max=1.43)

图7 副车架最大损伤位置(max=1.43)

由图6和图7可知,该副车架在完成全套耐久测试后,其最大损伤值为1.43;超过了临界值1;最大损伤位置位于转向机安装支架根部。

3.3 计算对比分析

对比两种分析方法的损伤云图可以看出,采用模态应力法的损伤值和损伤面积要明显大于采用准静态方法的结果,对副车架的关键点损伤结果进行数据对比,见表2。

表2 副车架关键点的损伤值对比

从结果对比可以看出:

1) 采用准静态方法分析的结果全部满足使用寿命要求,其最大值为0.05。采用模态应力法的分析结果在局部出现了损伤大于1的情况,说明其寿命不足。

2) 从整体结果来看,采用模态应力法计算结构损伤要远大于准静态的分析结果,但结果对比并不会呈现出线性关系。这是因为在结构局部刚度不同,导致对激励的响应并不会出现按比例放大的特性。

3) 在实际路试中,由于路况比较严苛,一般副车架都会出现轻微的损伤开裂情况,这说明,准静态方法在处理疲劳损伤的过程中,其分析结果偏保守,不能充分避免设计的缺陷。

4 结语

在工程中,大多数工况都是动态的,在某些特定条件下(如加载时间很长,质量极小等),结构的响应可以采用准静态的方法进行近似,这对于简化分析流程和减小数据输入都很有帮助。但对于频率较高的激励(>20 Hz),会带来较大的误差。采用模态应力法既能考虑动态响应的影响,也能排除高频激励(>200 Hz)的影响,同时并不会增加计算成本,对提高计算精度,协助车身结构设计都有很好的帮助。